ENGINEERINGNET.BE - Bij de poederbed 3D-printers, die de energie van de laser gebruiken om de poeders te verbinden, bestaan tot nog toe alleen monomateriaal machines. Je kunt met de huidige SLS-machines één polymeer in een product verwerken. Bij de metaalprinters, de SLM-machines, idem dito. De technologie van Aerosint kan twee materialen, op voxelniveau, in één werkstuk combineren.

Unieke technologie

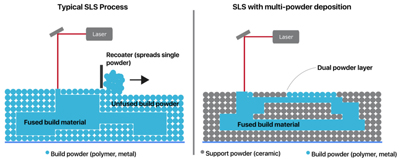

Het idee voor een multimateriaal poederbed 3D-printer komt uit de start-up studio Make-it. Toen daar de eerste testen positief uitpakten, is in 2016 Aerosint opgericht en zijn Mathias Hick en Edouard Moens, de twee oprichters, het concept verder gaan ontwikkelen en hebben ze een demonstrator gebouwd. Normaal beweegt de recoater van de ene kant van het printplatform naar de andere. “Het grootste nadeel is dat dit altijd een single materiaal recoater is”, zegt Edouard Moens, die voordat hij Aerosint mee oprichtte bij Materialise heeft gewerkt.

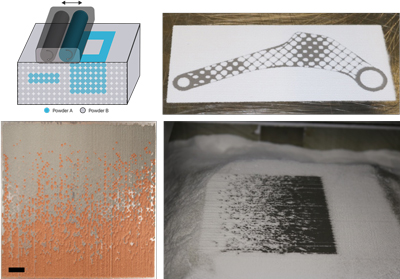

De Aerosint recoater bestaat uit twee drums, elk met een ander poeder. Deze drums plaatsen selectief een van beide materialen op het platform. Daarna verloopt het lasersinteren vergelijkbaar met de traditionele SLS-printers. Men moest wel de volledige software voor de aansturing van de machine herschrijven. “Ons IP is de wijze van poederdepositie”, zegt Moens.

Hij vergelijkt het concept wel eens met de nozzletechnologie zoals onder andere HP deze toepast in de 3D-printers. “In plaats van druppels gebruiken wij poeders en geen nozzles maar drums.” Dit heeft als voordeel dat de technologie ook poeders kan verwerken met een verschillend vloeigedrag. Om te demonstreren dat hun concept werkte, integreerden ze de Aerosint recoater in een EOS P 350 3D-printer.

Aerosint heeft hiermee een unieke technologie in handen. Aan de KU Leuven onderzoekt men bijvoorbeeld ook de mogelijkheid multimaterialen te 3D-printen. Maar daar gebruikt men vibrerende pipets. Edouard Moens: “Dat is langzaam omdat je punt voor punt het poeder plaatst. Er bestaat voor onze technologie geen alternatief.”

Kunststoffen en metalen

De Aerosint-technologie kan gebruikt worden voor zowel kunststoffen, metalen als voor keramische poeders. Op lange termijn verwacht men zelfs dat combinaties van deze materialen mogelijk zullen zijn. Op één uitzondering na staat dat echter nog in de kinderschoenen. Deze uitzondering is het combineren van een kunststof met een keramisch poeder als supportmateriaal. Dit denkt Aerosint eind dit jaar klaar te hebben.

De combinatie van keramische poeders als supportmateriaal voor polymeren heeft zowel een ecologisch als prijstechnisch voordeel. Edouard Moens: “De keramiek kun je volledig recyclen omdat het niet degradeert door de warmte in de bouwkamer. Daarmee zouden we een eind kunnen maken aan de excessieve verspilling van materiaal bij een SLS-printer.” Als minder materiaal verspild wordt, heeft dat ook een effect op de kostprijs.

De toepassing waarvoor de Aerosint recoatingtechnologie momenteel het best geschikt is, is het combineren van twee kunststoffen met een smeltpunt dat dicht bij elkaar ligt en onder dat van PA12 ligt, rond de 200° C. De huidige recoater is namelijk slechts bestand tegen temperaturen tot 200° C in de bouwkamer van de machine. Maar het betekent wel dat bijvoorbeeld PA12 en TPU geprint kunnen worden in één werkstuk. “We werken aan een uitvoering die tegen temperaturen tot 400° C bestand is. Daarmee zouden we naar het gebruik van PEEK kunnen gaan”, aldus de co-founder van Aerosint.

Het is dan de bedoeling PEEK te printen met keramiek als supportmateriaal. Omdat bij het printen met PEEK de temperatuur in de bouwkamer hoog moet zijn om warping te voorkomen, is er een andere printstrategie nodig. Daarvoor wil men later met een sinterexpert de juiste strategie ontwikkelen. “De focus ligt momenteel op de poederdepositie en materiaal handling.”

Naast de versie voor polymeren ontwikkelen ze in Luik eveneens een recoater voor 3D-metaalprinten. Deze zou tegen eind van dit jaar klaar moeten zijn en het combineren van meerdere metaallegeringen in één laag mogelijk maken.

Heel nieuwe toepassingen

Het gebruik van twee verschillende kunststoffen in één 3D-geprint werkstuk opent een waaier van nieuwe mogelijkheden. De interesse voor de technologie van Aerosint is dan ook groot. Edouard Moens praat veel met vertegenwoordigers uit verschillende sectoren en industrieën.

“Ze hebben allemaal wel ideeën. Met onze techniek maken we het mogelijk om 3D-geprinte werkstukken te optimaliseren, ook naar functionaliteit. Geen andere techniek kan dat.” Je zou bijvoorbeeld in een kunststoffen onderdeel een geleidende strip kunnen printen. Of in een prothese met twee materialen zeer stijve en zeer flexibele zones maken, zodat een prothese sterk is maar tegelijkertijd comfortabel voor de patiënt om te dragen. Technische delen zou je lokaal kunnen versterken met een tweede materiaal, waardoor deze per saldo lichter geconstrueerd kunnen worden.

Aerosint staat momenteel open voor alle ideeën. “We plaatsen ze in een matrix en gaan dan op basis daarvan onze roadmap bepalen.” Daarnaast hoopt het team op Formnext in gesprek te komen met de fabrikanten van dit type 3D-printers. “We willen samenwerken met hen om heel nieuwe systemen te ontwikkelen, geschikt voor multimateriaal 3D-printen.”

Aerosint heeft op korte termijn niet de intentie om zelf machines te gaan bouwen. De focus ligt momenteel volledig op de recoater. “En omdat de technologie verschillend gebruikt kan worden, kunnen we met elke producent een andere kans uitwerken.”

Door Franc Coenen

Kadertekst

Aerosint heeft sinds de formele oprichting in 2016 een aantal keren geld opgehaald bij de investeerders. Make-It, de startup onderneming die het concept oorspronkelijk ontwikkelde, is nog steeds aandeelhouder. Daarnaast zit er durfkapitaal in van Meusinvest, The Innovation Fund, Peter Mercelis en de beide oprichters Matthis Hick en Edouard Moens.

Peter Mercelis, de vroegere co-founder van Layerwise (tegenwoordig 3D Systems), trad afgelopen zomer als investeerder toe. Samen met de eerdere investeerders is toen opnieuw zo’n 850.000 euro in Aerosint gepompt. Daarmee is het bedrijf voorlopig voldoende gefinancierd om de technologie verder te ontwikkelen. Momenteel werken er zeven medewerkers. Afhankelijk van de nieuwe projecten, denkt men in 2019 met nog eens minstens twee medewerkers te groeien.