ENGINEERINGNET.BE - Comme notamment le puissant cluster pétrochimique du port d'Anvers, les installations logistiques de Fluxys et l'expérience opérationnelle des entrepreneurs en génie hydraulique.

Nonobstant la recherche d'un progrès purement technologique, les efforts semblent surtout se concentrer sur le développement d'un marché économiquement viable à une échelle suffisamment large.

Pour rendre la production d'hydrogène vert compétitive, non seulement le prix de l'électricité verte doit encore baisser et les électrolyseurs doivent être plus rentables, mais des économies d'échelle significatives doivent aussi être créées. « Nous constatons un intérêt et un engagement d'envergure en Belgique pour relever ce défi.

Notre Hydrogen Industry Cluster a doublé en plus de deux ans. Il concerne entre-temps plus de 150 acteurs, la plupart en Belgique, avec un intérêt des Pays-Bas et du Luxembourg », souligne Adwin Martens, directeur de la plateforme de connaissances et de collaboration WaterstofNet. « La Belgique abrite déjà des acteurs technologiques d'exception au niveau de l'hydrogène ; il est actuellement temps d'accélérer la transition. »

Hyve

Hyve a été créé dans cette vision. C'est un partenariat entre les centres de recherche imec et Vito et les sociétés Bekaert, John Cockerill, Colruyt Group et Deme. « Chaque partenaire était déjà - dans son propre domaine - actif dans l'hydrogène vert », explique Bart Onsia, business development manager chez imec.

« Les partenaires industriels dotent des ressources financières et offrent un savoir-faire industriel ; les centres de recherche apportent leur expertise en PI, recherche et développement. imec combine ses connaissances pour les électrolytes à l'état solide et la nanotechnologie avec celles de Vito concernant les membranes pour développer de nouveaux composants pour l'électrolyse.

John Cockerill Group intégrera ces résultats dans la production d'électrolyseurs alcalins. Bekaert, fournisseur de couches de transport poreuses métalliques (PTL) pour électrolyseurs, fournira les matériaux appropriés à cet effet.

Deme veut utiliser ces électrolyseurs pour convertir l'énergie éolienne et solaire offshore en hydrogène vert. Colruyt produit son propre hydrogène vert depuis déjà dix ans et a ouvert il y a trois ans à Halle la première station-service publique d'hydrogène entièrement intégrée en Europe. Le groupe étudie les applications pour le transport durable. »

Nanomatériau

imec a déjà développé un nouveau matériau qui est non seulement extrêmement poreux, mais comprime également une surface réactive exceptionnellement grande dans un petit volume (26 m²/cm³). Le matériau est composé de fils d'une épaisseur de 40 nm et ressemble au microscope électronique à un grillage tridimensionnel.

« Jusqu'à récemment, ce nanomatériau devait encore être posé sur un substrat non poreux, précise Onsia. En 2022, imec a réussi à exposer complètement ce support avec une structure poreuse accessible de tous côtés. Le résultat se décline par une électrode en nickel rendant le processus d'électrolyse beaucoup plus efficace : avec la même quantité d'énergie, l'on peut conduire plus de courant à travers l'électrode, incrémentant des dizaines de fois plus la formation d'hydrogène.

Hyve étudie actuellement si cette augmentation de l'efficacité au labo est également réalisable à l'échelle industrielle. Hyve développe non seulement le nanomatériau mais également une membrane pour arriver in fine à une combinaison performante, le MEA (Membrane Electrode Assembly). « La prochaine étape du processus est la construction d'un premier prototype. »

Atlas Copco

Atlas Copco concentre son offre hydrogène sur quatre marchés : mobilité, Power-to-Gas (PtG), le stockage d'énergie, les applications industrielles et la distribution. Hans Magits, vice-president engineering high pressure chez Atlas Copco déclare : « PtG a principalement besoin de produits capables de gérer de grands débits d'hydrogène provenant d'électrolyseurs d'envergure. Les différentes technologies d'électrolyseurs opèrent à des niveaux de pression différents. La pression finale requise dépend de l'application et des conditions de stockage, généralement entre 50 et plusieurs centaines de bars. Atlas Copco propose une gamme de produits capables d'atteindre cette pression finale souhaitée à partir de n'importe quelle pression d'électrolyseur en utilisant la technologie la plus adéquate disponible pour chaque partie du processus de compression. »

Les applications de mobilité nécessitent des pressions finales plus élevées. « La pression initiale à cet effet peut également être différente : elle est parfois très variable ; lorsque l'hydrogène est fourni par un semi-remorque par exemple. Le débit requis pour les stations-service d'hydrogène est actuellement assez faible, mais vu le développement de l'application, des compresseurs plus grands pourraient devenir nécessaires. La technologie hydraulique pour entraîner le compresseur à piston pour ces hautes pressions existe déjà. Atlas Copco vend déjà depuis près de trois ans des machines pour cette application. »

Atlas Copco possède des stations de compression en Italie, aux Pays-Bas, en Espagne, au Danemark et en France mais pas encore en Belgique. « Notre feuille de route se concentre sur les besoins futurs : des produits plus écoénergétiques, plus puissants pour les applications PtG ou pour le séchage, adaptés aux applications de nos unités clients avec un débit plus élevé pour des pressions plus élevées, comme requis par les futures stations-service. Des éléments spécifiques d'un produit compresseur font également partie de nos programmes de développement technologique ; tels par exemple les fonctions d'étanchéité statique et dynamique, la compatibilité des matériaux et l'optimisation thermodynamique », stipule Magits.

North Sea Port vise déjà 2050

Le pôle industriel North Sea Port (Gand, Terneuzen et Flessingue) forme actuellement le plus grand hub hydrogène du Benelux. Chaque année, les entreprises y produisent et consomment 580.000 tonnes d'hydrogène. On estime que ce sera au moins le double d'ici 2050. Pour donner à cet hydrogène un caractère durable, North Sea Port déploie d'importants efforts pour capter, utiliser, transporter et stocker le CO2. Le transport se fera par bateau, le stockage dans des gisements de gaz vides en mer.

« En appliquant cette technique, l'hydrogène dit gris devient désormais de l'hydrogène bleu à faible teneur en CO2 », explique Charlotte Herman, chef de projet transition énergétique et durabilité de l'autorité portuaire. « Vers 2025-2026, les premières entreprises entameront l'utilisation de cette technologie à grande échelle. C'est important pour permettre aux entreprises de fabriquer entre autres choses de l'acier vert, des produits chimiques verts et des carburants durables. »

La production d'hydrogène dans le North Sea Port sera de moins en moins associée aux émissions de CO2. « De par le captage et l'utilisation du CO2, mais aussi par la production d'hydrogène à partir d'électricité verte et d'eau. Vers 2025, diverses usines de production d'hydrogène vert seront construites, totalisant plus de 500 MW. Après 2025, une montée en puissance rapide aura lieu jusqu'à une capacité installée d'environ 2 GW en 2030. »

Toutefois, cela ne suffira pas à satisfaire la demande dans la zone portuaire et l'hinterland. Des importations seront nécessaires, jusqu'à 6 millions de tonnes en 2050, en partie sous forme d'ammoniac. Grâce à la présence d'un réseau à haute tension (380 kV) à Borssele (PB) et à Gand (Rodenhuize), les futures usines d'hydrogène pourront acheter de grandes quantités d'électricité. La disponibilité d'électricité libre de CO2, grâce à l'éolien offshore par exemple, est d'importance vitale.

La production de plus en plus massive d'hydrogène vert nécessitera également des investissements de la part des gestionnaires de réseau TenneT et Elia. » Un réseau transfrontalier complet de canalisations pour le transport de l'hydrogène est en cours de construction dans la zone portuaire. Le gestionnaire de réseau de transport de gaz belge Fluxys et son homologue néerlandais Gasunie visent à ce que l'infrastructure transfrontalière soit prête en 2026-2027.

Hydrolog

Pour le projet Hydrolog, la plate-forme flamande d'innovation pour la logistique (VIL) a examiné les possibilités d'utilisation de l'hydrogène dans les systèmes de transport internes. « Cela s'est fait en collaboration avec plusieurs entreprises de la zone portuaire anversoise. Ils ont testé un tracteur de terminal, un chariot élévateur et une station mobile de remplissage d'hydrogène », explique la directrice générale Liesbeth Geysels (VIL).

Ces tests ont montré que l'hydrogène peut être utilisé de manière sûre et efficace ; pour motoriser des équipements logistiques lourds, en tant que carburant à zéro émission et comme alternative peu bruyante au diesel ou encore pour les opérations logistiques pour lesquelles les variantes électriques à batterie sont moins pertinentes.

À titre d'exemple, faire le plein d'hydrogène est beaucoup plus rapide que charger une batterie électrique. « Il est possible d'autoriser le stockage et le ravitaillement en hydrogène, même dans un environnement aux exigences sécuritaires élevées », déclare Geysels.

Partenariat d'acteurs européens

Fluxys et son homologue français GRTgaz ont mené conjointement une étude de marché relative aux besoins de transport de l'hydrogène. Elle s'est déclinée par le développement conjoint d'un réseau transfrontalier de transport d'hydrogène à faible émission de carbone ; d'environ 70 km, il est libre d'accès entre les zones industrielles de Valenciennes en France et de Mons en Belgique.

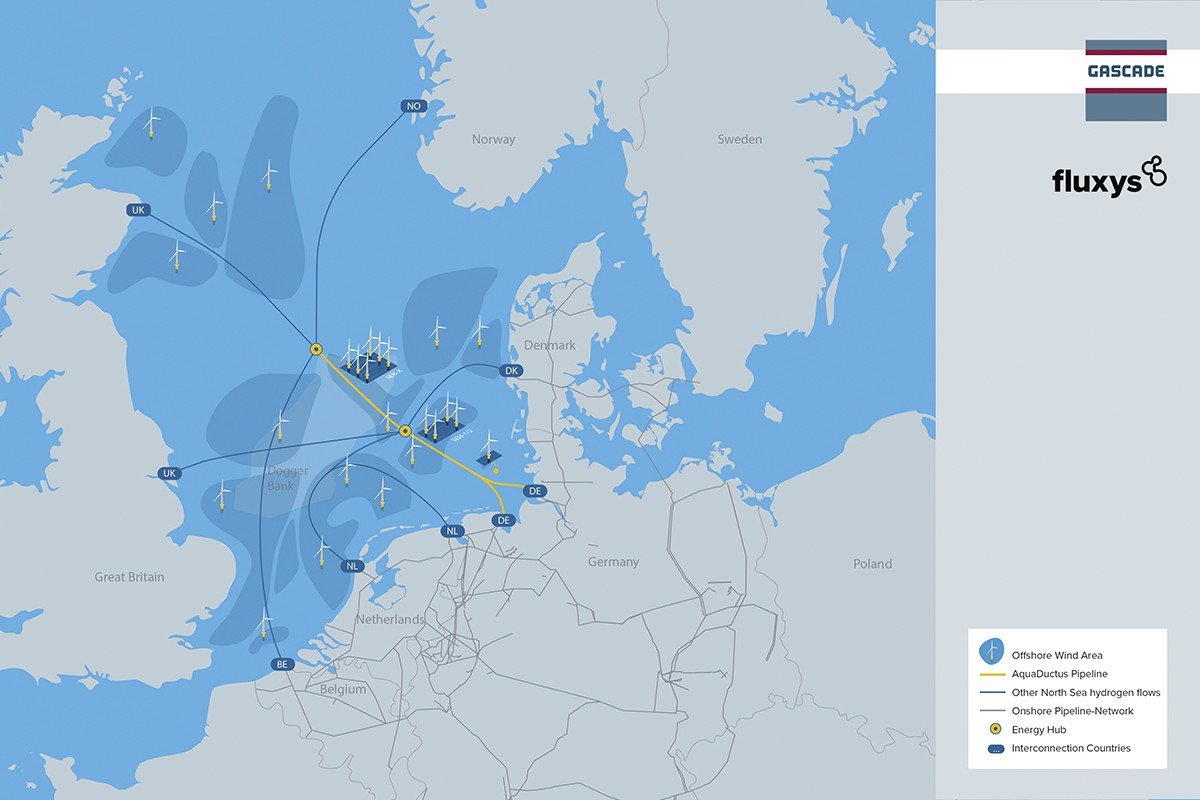

Cette initiative fait partie du projet plus large European Hydrogen Backbone, pour une dorsale européenne de l'hydrogène, impliquant 31 gestionnaires de réseau de transport de gaz de 28 pays européens. Cette dorsale repose en grande partie sur la réutilisation des infrastructures gazières existantes ; elle ambitionne un réseau de canalisations d'hydrogène de près de 53.000 km d'ici 2040. Fluxys étudie également la construction d'un pipeline d'hydrogène entre Zeebruges et Evergem.

Il doit se raccorder à un nouveau pipeline vers Opwijk dans le Brabant flamand. La construction du tronçon entre Zeebruges et Evergem est temporairement planifiée pour 2025. Fluxys vise novembre 2025 pour la mise en service. En collaboration avec l'entreprise allemande Gascade, Fluxys a demandé à la Commission européenne le statut de project of common interest (PCI) pour AquaDuctus. C'est un projet de canalisation d'hydrogène de 400 km entre la côte allemande et les parcs éoliens européens en mer du Nord.

Hyoffwind

Le gouvernement provincial de Flandre occidentale a récemment délivré le permis environnemental pour Hyoffwind. C'est l'appellation de la centrale à hydrogène – la première à l'échelle industrielle en Belgique – que Fluxys et Virya Energy du groupe Colruyt veulent construire à l'est du port intérieur de Zeebruges. L'installation doit convertir l'électricité des parcs éoliens offshore Parkwind et Eoly Energy en hydrogène pour les utilisateurs industriels et pour l'équilibrage du réseau électrique d'Elia. Hyoffwind commencerait la production en 2024 avec une capacité de 25 MW.

En fonction de la demande, l'accroissement d'échelle peut se faire ultérieurement jusqu'à 100 MW. L'objectif est de produire annuellement de 3.500 à

4.000 tonnes d'hydrogène ; le transport se fera soit par pipeline, soit par camions citernes. Une autre usine d'hydrogène, Hyport, pourrait voir le jour à Ostende. L'initiative vient de Deme Concessions et de la Participatiemaatschappij Vlaanderen (PMV). Hyport veut à cet effet utiliser l'électricité verte des parcs éoliens offshore belges.

Des transports plus verts

A travers sa filiale CMB.TECH, la Compagnie Maritime Belge (CMB) mise avec l'hydrogène sur l'innovation dans le secteur des transports. Dans l'un de ses ateliers, CMB.TECH convertit de nouveaux camions ICE (Internal Combustion Engine) en camions à bicarburation diesel-hydrogène. Cela peut réduire leur consommation de carburant et leurs émissions jusqu'à 80%.

La technologie bicarburant peut s'appliquer à différentes marques. Pourtant, dans l'attente d'une standardisation, elle restera pour l'instant confinée à un seul type et au rythme de vingt camions maximum par mois. Avec cette technologie, l'hydrogène est aspiré dans la chambre de combustion, réduisant ainsi le volume d'injection de diesel pour alimenter le moteur. Le processus de conversion commence par le montage des réservoirs d'hydrogène sur les camions et l'installation de l'injecteur de CMB.TECH sur le moteur.

Ensuite, l'unité de commande du moteur est installée. L'atelier est stratégiquement situé à côté de la station de remplissage d'hydrogène CMB.TECH. Ainsi, les camions convertis peuvent se ravitailler pour la première fois avec les inspections requises avant d'être livrés à des clients tels que Van Moer Logistics et Haesaerts (Altrea Logistics). CMB.TECH construit actuellement l'Hydrotug 1, commandé par le Port d'Anvers-Bruges, le premier remorqueur au monde propulsé à l'hydrogène.

Il a été construit dans un chantier naval espagnol et se trouve actuellement en cours de finition à Ostende. Il y était équipé d'un système à hydrogène. Il s'agit de deux moteurs BeHydro V12 bicarburant à vitesse moyenne équipés du nouveau post-traitement des émissions EU Stage V ; ils peuvent opérer à la fois à l'hydrogène et au carburant traditionnel.

« Ils ont tous les deux une puissance de 2 MW. Le remorqueur de 12,5 m de large et 30 m de long peut stocker 415 kg d'hydrogène comprimé dans

54 bouteilles de gaz installées sur le pont. Le remorqueur peut générer une ‘Bollard pull’ (force de traction d'un remorqueur à l'arrêt) d'environ 65 tonnes », explique Roy Campe, directeur technique de CMB.TECH.

La technologie hydrogène utilisée ici a été développée par BeHydro ; c'est une joint-venture entre CMB.TECH et le constructeur de moteurs Anglo Belgian Corporation (Gand). Ostende a été choisie comme site d'installation du système hydrogène car le remorqueur pouvait y utiliser les installations de soutage d'hydrogène de l'Hydrocat 48 de CMB.TECH.