ENGINEERINGNET.BE - Fondée en 2015, Talenco avait pour ambition de devenir un partenaire technique innovant et complet pour l’industrie. La demande était forte et la croissance rapide.

Le département R&D lancé en mars 2020 compte aujourd’hui deux collaborateurs permanents, occupant des sièges flexibles chez BlueChem à Anvers. « Selon le projet, nous constituons une équipe modulable parmi les 200 collaborateurs du groupe et/ou faisons appel aux partenaires pour des expertises spécifiques. » L’entreprise intervient sur l’ensemble du cluster industriel.

« En général, le client vient nous voir avec une idée d’un processus », explique Remco Pleysier. Cette idée a souvent été développée pendant les études, et une fois diplômé, son inventeur veut créer une entreprise autour du concept. Ce n’est pas un hasard si lui et son collègue sont installés dans un incubateur dédié à la chimie.

« Nous validons le concept fonctionnel à l’échelle du laboratoire et nous aidons à réaliser les différents aspects de la conception, en toute sécurité et conformément aux spécifications. Parfois, nous développons nous-mêmes des solutions. Nous concevons ce qui n’existe pas encore, ou nous nous le procurons auprès de tiers. Nous effectuons des tests pour vérifier tous les scénarios. »

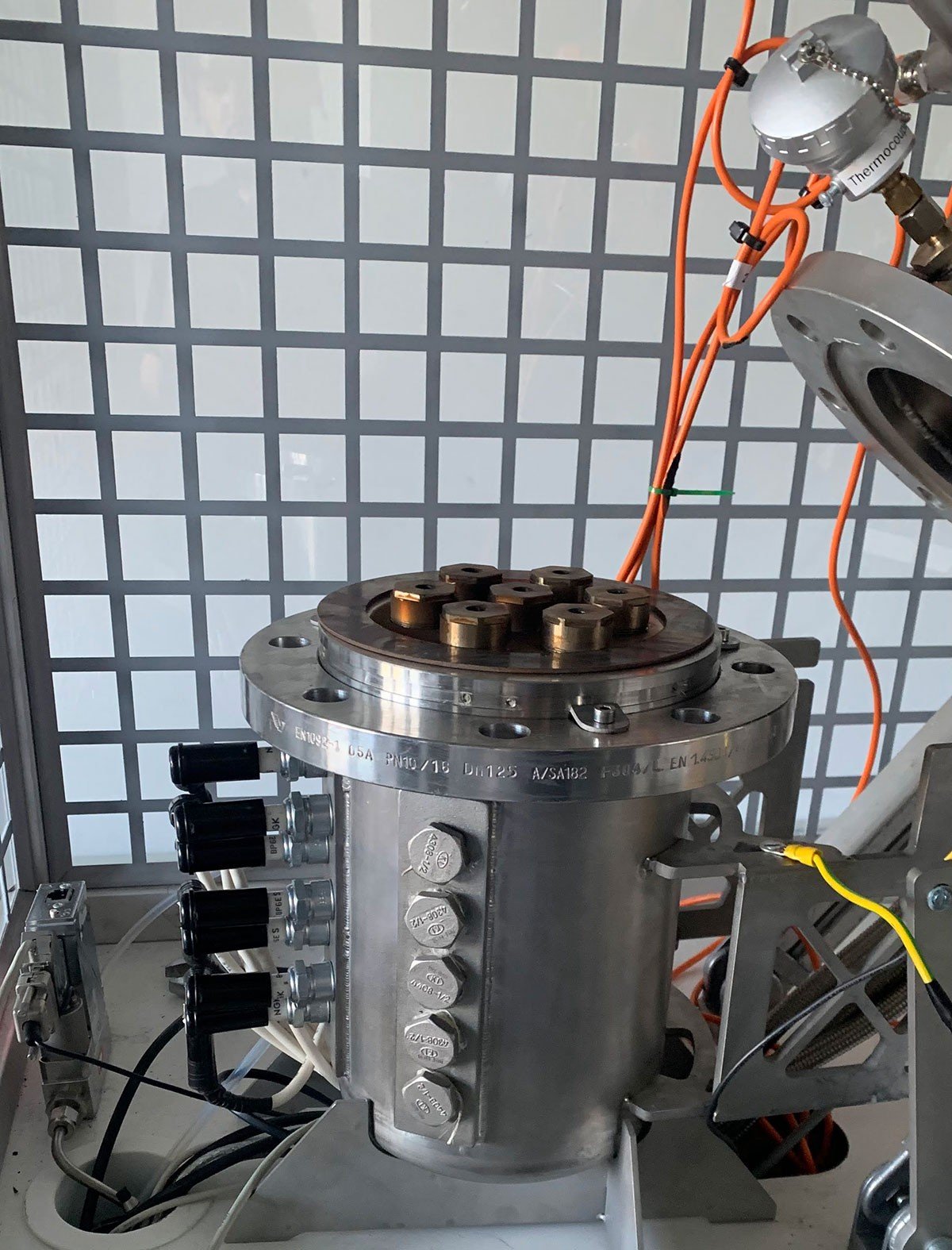

Parmi les références solides figure la construction d’une installation plasma unique, capable de décomposer le CO2 en monoxyde de carbone chez un producteur d’acier. Le gaz est ensuite réutilisé dans le processus de fabrication d’acier, tandis que l’oxygène est capturé. Les accords de confidentialité nous empêchent de divulguer les noms et les détails. Une autre startup a mis au point une installation d’électrolyse permettant de convertir le CO2 en acide formique, lequel peut ensuite être transformé en produits chimiques, notamment pour les plastiques. Tout est placé dans un conteneur mobile. « Il y a un convertisseur CC réglable jusqu’à 400A. Le refroidissement de 16 kW fonctionne avec une pompe à chaleur. »

Pour une chocolaterie bruxelloise, l’équipe a rénové une machine vieille de 70 ans afin d’assurer la continuité de la production malgré le départ en pension des opérateurs qui maîtrisaient le fonctionnement. Le défi : des roues dentées assurent la synchronisation des mouvements. Les composants sont non standard. Chez un fabricant de pièces en chocolat emballées dans du papier doré, des nouvelles fonctions ont été ajoutées aux machines plus anciennes grâce à des commandes plc. « Le remplacement à l’identique n’était pas une option. Là aussi, tout a dû être repensé après l’indisponibilité d’un ingénieur senior en automatisation. »

Chez un éleveur de bourdons – les insectes pollinisent les plantes dans les serres et les champs – une ligne d’emballage a été modernisée. « Les nids et leur nourriture sont désormais conditionnés à un rythme de 500 boîtes à l’heure, contre 200 auparavant ». Des nouveaux convoyeurs et des bras robotisés ont permis de répondre au pic de demande en seulement trois mois. Talenco a fourni le concept que les opérateurs ont testé en réalité virtuelle pour évaluer l’ergonomie. Leurs retours ont permis d’apporter des ajustements avant même le début de la construction.

Remco Pleysier recueille les besoins, définit le périmètre et établit les devis. « Si le client donne son accord, nous entamons la planification. Nous procédons par étapes : le concept, les estimations budgétaires pour des décisions CAPEX fondées, l’ingénierie de base puis détaillée, la mise en œuvre et les tests. Cela apporte de la clarté et de la structure. » Le grand défi consiste souvent à trouver les bonnes personnes pour chaque mission. Il faut également déterminer ce que nous réalisons en interne, ce que nous sous-traitons ou achetons, et aboutir à la conception la plus simple possible. »

Au sein du groupe, il est souvent fait appel à des collaborateurs hautement qualifiés qui, entre deux missions, sont motivés pour participer à l’innovation. Mais généralement, c’est un collègue d’un autre service qui vient temporairement renforcer l’équipe lean. « Parfois, un ingénieur en processus ou HVAC travaille quelques heures ici ou là. Le plus grand projet que nous ayons jamais réalisé a mobilisé sept personnes à temps plein pendant un an. »