ENGINEERINGNET.BE - Il y a aussi des nouveaux matériaux. L’entreprise allemande smartfiber a développé une fibre à base d’algues, outre une fibre de cellulose souple contenant de l’oxyde de zinc pharmaceutique qui protège les peaux sensibles des rayons uv, absorbe l’humidité et a un effet anti-inflammatoire. ITM de TU Dresden a présenté la première valve cardiaque tissée au monde. Place aussi à la digitalisation, à l’IoT et à l’IA/ML. Un voyage exploratoire.

Desion à Darmstadt, Allemagne, a montré sa Classify box. Un système de caméra reconnaît et inspecte la qualité des textiles et autres produits ‘complexes’. Déposez le textile sur la boîte et avant qu’il ne tombe sur le convoyeur à rouleaux, le système a déterminé s’il satisfait aux normes ou non. « Le client nous transmet des échantillons de tous les défauts possibles pour former le système », explique l’ingénieur en apprentissage automatique Nils Jansen (25).

Les clients potentiels sont les blanchisseries industrielles qui contrôlent leur linge. Un exemple: « Les gants sont typiquement lavés trois fois avant d’être décotés, même s’ils ne sont pas usés. Notre système reconnaît les défaillances pour allonger leur durée de vie. » Les pièces proposées à l’inspection ne sont pas des plus faciles. La technologie de vision rapide, développée au Fraunhofer Institut IGD et brevetée, n’est possible que grâce aux nouvelles cartes graphiques.

« Nous travaillons aussi sur un robot qui prélève les vêtements et les étire devant la caméra et sur une nouveauté pour les portails en ligne. Via ‘Classitag’, nous prenons des photos de vêtements de seconde main pour en extraire les caractéristiques. Le but est de favoriser le réemploi des textiles. »

Elasticité

Au RWTH Aachen Institut fur Textiltechnik (ITA), on a pu voir une chaussette en fibres de polyuréthane thermoplastique élastique (TPU), partiellement fabriquée avec du CO2 récupéré. Le résultat du projet européen CroCo2PETs auquel Covestro Allemagne et la TU Berlin ont participé. Pour la fabrication de TPU, du CO2 (issu du flux de déchets) est ajouté pour obtenir des polyols avec 18 à 20% de CO2.

Lors de la production fibres, pas de solution de filage classique plus lente et nécessitant des solvants mais un filage par fusion trois fois plus rapide et sans solvants. Le TPU est chauffé et passe par une matrice qui produit de longues fibres. Ces fibres sont collantes, ce qui nécessite des adaptations de processus lors de l’enroulement/déroulement et du transport de la fibre à travers les machines.

Le projet doit aboutir à un processus de production qui s’exécute sur les installations existantes. Jan Thiel réalise son doctorat sur cette technologie et a filé plusieurs kilos de TPU sur l’installation d’essai. Il travaille comme collaborateur scientifique au sein du projet CO2-Tex à la mise à l’échelle industrielle, de TRL4 à TRL8 ou 9. L’objectif est de rendre les textiles élastiques meilleur marché. Le fil élastique sera d’abord utilisé dans des vêtements de sport et des applications médicales.

Nouveaux matériaux à base de lin et de chanvre

Le prix Techtextil de l’innovation en nouveaux matériaux est allé au Français Charles Reboux et à sa sœur Anne de RBX Créations pour leur technologie IROONY brevetée qui extrait la pulpe de cellulose des fibres de chanvre. Pour faire une fibre à partir de pulpe de cellulose, la pulpe est dissoute dans un liquide ionique avant d’être roulée en une fibre selon un processus de filage humide exclusif.

Le processus de filage HighPerCell est de DIFR. « Dans un autre projet, nous utilisons un liquide ionique entre la cellulose pure et le filament. » Ce projet a des partenaires dans le monde de l’habillement et de la chaussure et un lien avec l’industrie aérospatiale. Place à la production pilote, mais le prix des machines est instable.

« Vous recevez une offre qui est valable 24 heures. Nous attendons que le marché se calme. » Entretemps, ils étudient les opportunités du lin et du miscanthus (roseau de Chine) pouvant fournir 15 à 20 tonnes/ha de biomasse. « Nous avons étudié l’histoire du lin et du chanvre et 90% de notre activité réside dans la nouveauté. » Pour les jeunes entrepreneurs, il est important que la chaîne soit écologique et durable.

Des capteurs et des actionneurs dans les textiles

La société autrichienne Texible développe et intègre des capteurs et des actionneurs dans les textiles. Avec l’université d’Innsbrück (UIBK), elle travaille sur des électrodes pour les batteries à flux redox. Ce type de batterie est construit autour d’une cellule électrochimique dans laquelle l’énergie est générée par des ions métalliques dissous dans les liquides qui sont pompés le long d’une membrane.

L’électrolyte est pompé à travers l’électrode non-tissée. Avec les non-tissés traditionnels, on ne peut pas contrôler la vitesse. Texible développe une électrode ‘Tailored Fibre Placement’. « Nous brodons des tunnels dans l’électrode pour que l’électrolyte la traverse plus rapidement et plus uniformément. Notre prototype est 50% plus performant », fait savoir Kathrin Fröis, sales smart textiles.

Il y a des contacts avec des fabricants de batteries qui ont commencé les tests. La technologie est plutôt destinée aux grandes installations de batteries fixes. Dans le cadre du projet 3in-TEX, des capteurs ont été tissés dans le textile de l’accoudoir d’un siège. En touchant ces ‘boutons’, vous pouvez ouvrir la porte, allumer ou éteindre la lumière ou actionner les rideaux. Le signal est transmis par bluetooth aux actionneurs utiles. Les défis du projet étaient de trouver les bons textiles et de prévoir le placement le plus ‘intuitif’ ou ‘confortable’ des quatre ‘boutons’.

Contrôle digital de vêtements

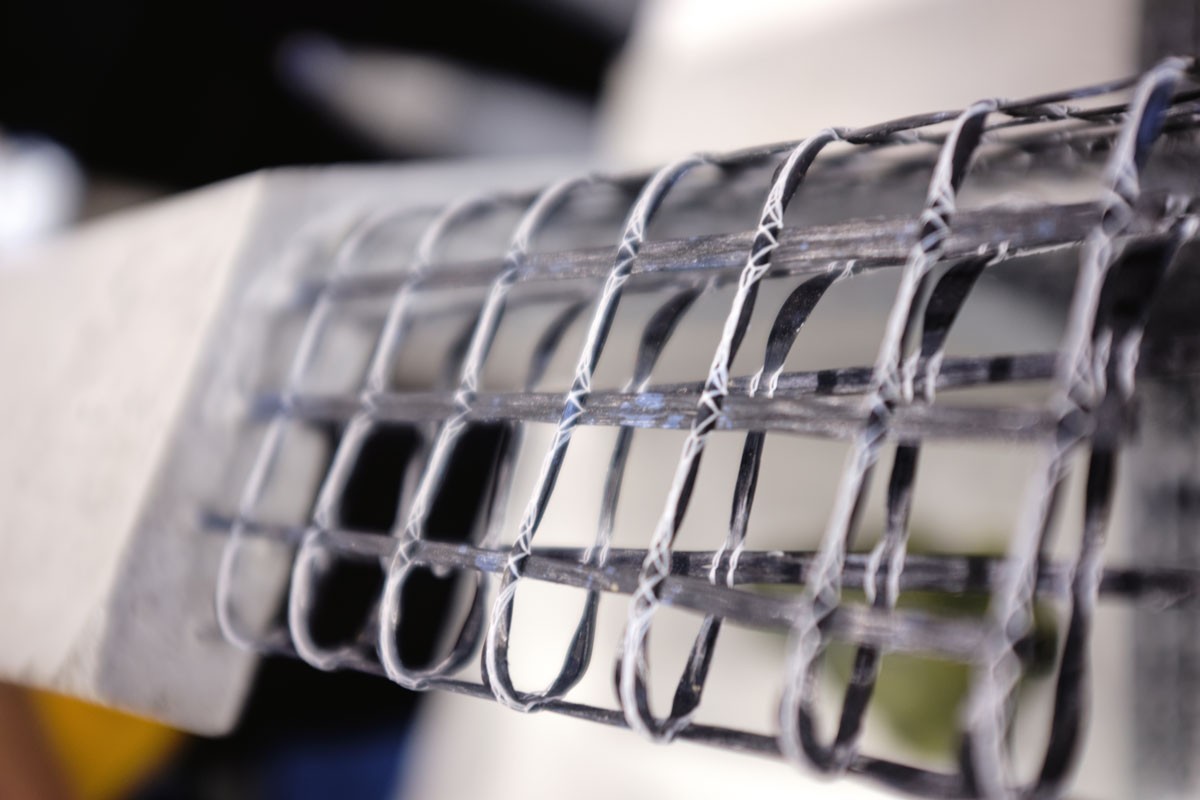

Arnauld Plasson a fait une démonstration de l’application Clim8 sur un smartphone qui, via bluetooth, est connectée à un gant comportant un élément chauffant. Le gant chauffe selon le profil de l’utilisateur, son activité et la température ambiante. Tout est réglable. Le système apprend de l’expérience utilisateur. Clim8 a été lancé en 2016. Les composants sont fournis pour piloter le chauffage de gants, de vestes et autres vêtements.

« Notre plateforme IOT permet de rendre d’autres produits textiles ‘intelligents’ », explique Rustam Ismailov, CEO de Vulpès fondée en 2014 à Hambourg. Dans un projet ELIIT avec l’Italien Edea, la plateforme a été utilisée pour développer une semelle intelligente pour les patins à glace des équipes olympiques. La semelle intègre la technologie de graphène pour un chauffage par zone.

« Cela permet d’économiser jusqu’à 30% d’énergie et donc de la batterie. » Les capteurs mesurent la température du pied et de l’environnement. Un pilotage autonome est possible. « Nous étudions d’éventuelles mises à niveau pour par exemple la commande vocale. » Des applications sur mesure de la personne sont possibles. Avec l’IA, le chauffage est activé avant que la personne ne le demande. L’entreprise travaille aussi sur un T-shirt intelligent qui détecte les signaux vitaux du porteur et avertit lorsque les risques augmentent. Vulpès possède plusieurs lignes de produits. Certains sont déjà sur le marché, comme la bande abdominale chauffante ‘BellyBelt’ pour les femmes souffrant de douleurs abdominales ou menstruelles.

Espèces de rubans

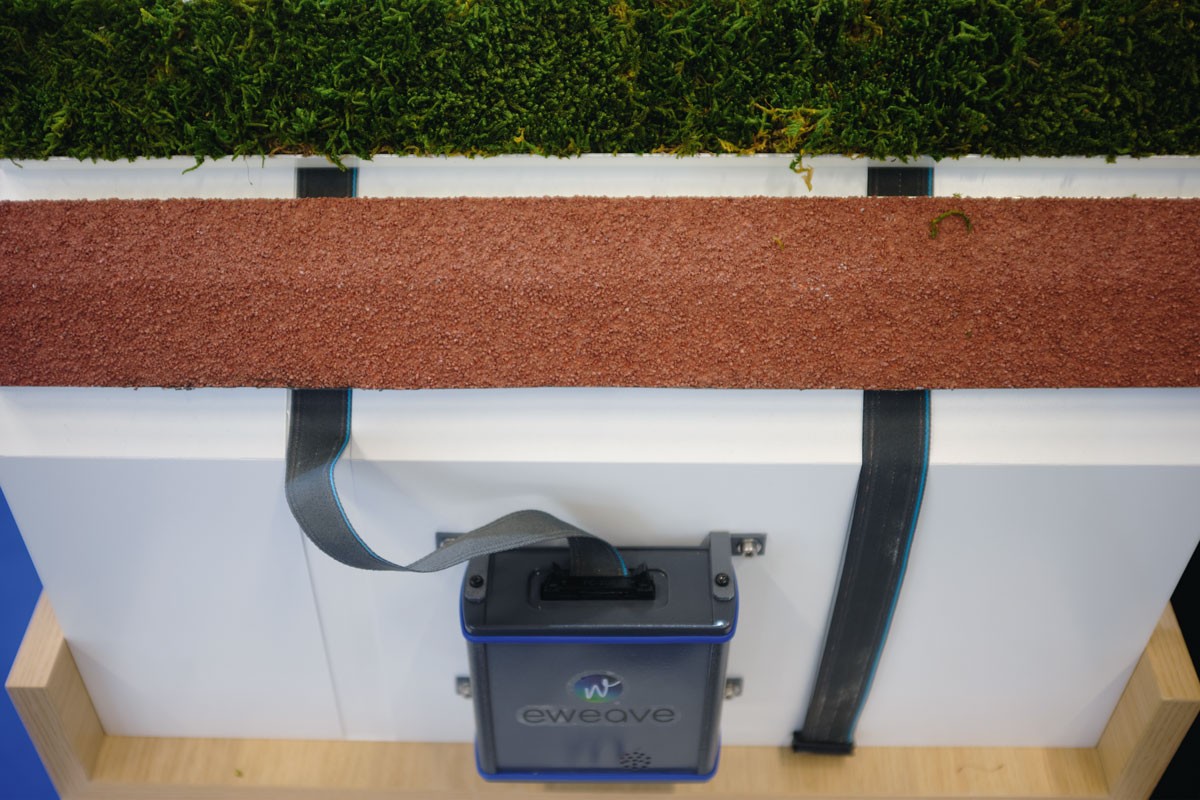

Le fabricant français Satab propose sous la marque eWeave une gamme de ‘rubans intelligents’ (avec du cuivre tissé ou du cuivre argenté) qui indiquent si et/ou ils ont été coupés. La précision est de 10 m sur une distance de 1.000 m. Certains rubans enregistrent les chocs et l’intensité, des fuites d’eau et le niveau d’eau.

Il y a aussi des rubans qui, lorsqu’on les touche, augmentent ou diminuent la lumière ou le niveau sonore. Les rubans s’intègrent dans divers textiles ou matériaux et sont connectés à un bloc connecteur eWeave qui traite les données. Les données sont lues sur la plateforme IoT MyEweave via laquelle des réglages peuvent être effectués (alertes, notifications, buzzer, niveau de batterie …).

Basalte

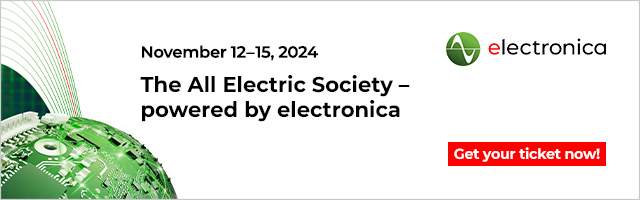

La start-up FibreCoat GmbH d’Aix-la-Chapelle a mis en avant sa technologie de revêtement brevetée qui fournit des fibres de basalte en ligne avec un revêtement en aluminium, permettant le tissage de textiles légers et résistants, et fournissant un blindage EMI. Une solution dix fois moins chère qu’auparavant. La fibre fournit les propriétés spécifiques avec la moitié du poids de l’aluminium coûteux.

« Avec notre module de revêtement, entre la douille et l’encollage, la fibre de basalte est filée à pleine vitesse, entre 1.000 et 1.500 m/minute », déclare l’expert John Landsbaum qui estime que l’entreprise peut fournir 3 à 4 tonnes de fil de basalte revêtu et filé par mois. Il table sur une capacité de 60 tonnes par mois d’ici fin 2022. La capacité de blindage s’avère pertinent pour les VE, les voitures autonomes et signaux radio, pensez à la 5G et bientôt à la 6G.

Une voiture électrique a besoin d’environ 10 m² de matériau de blindage EMI pour éviter les interférences entre la batterie, l’électronique et les commandes. « Un inconvénient dans le secteur automobile est qu’on ne peut pas fournir de produit ‘off the shelf’. Chaque producteur veut quelque chose de différent. » La fibre est aussi un bon conducteur de chaleur et peut chauffer en tant que textile tissé ou non des sièges, des sols et des murs. Le produit a remporté le prix 2022 JEC Composites Startup Booster.

Prédire les caractéristiques

Ces deux dernières années, Fraunhofer ITWM s’est vu demander s’il pouvait simuler la turbulence de filage lors du processus d’extrusion par fusion-soufflage de micro et nanofibres. Des progrès ont été réalisés avec les modèles visco-élastiques et on peut prédire les caractéristiques d’un textile tissé/non-tissé ou cousu.

Le logiciel de simulation de la spin-off Math2Market de Kaiserslautern est utilisé à cet égard. Sur base d’un descriptif de la géométrie d’un textile, les caractéristiques sont simulées. Des modèles hybrides appliquant l’IA et le ML sont utilisés mais on ne peut pas pour autant extraire toute l’information. Le but final est de réaliser des matériaux ‘programmables’. Des nouvelles fonctionnalités sont ajoutées aux structures 3D (textiles) et on parle de 4D. Fraunhofer a créé un Research Cluster of Excellence sur les ‘matériaux programmables’.

Une fibre avec un noyau liquide

« S’il fallait remplir une fibre de 1 km de long, avec un diamètre de 50 µm et un noyau ouvert de 20 µm avec un liquide sous une pression de 2 bars, cela prendrait trois ans », estime dr. Rudolf Hufenus, R&D manager chez Swiss Federal Laboratories for Materials Science and Technology (EMPA). « Nous pouvons le faire en une minute. »

Le lab produit la fibre et le remplissage, dans le polymère fondu. Comparez cela au moulage par injection bicomposant. « Si vous remplissez l’espace creux avec de l’huile de menthe poivrée et que vous incorporez cette fibre dans un textile, vous n’avez plus à l’imprégner. L’odeur est contenue un ‘réservoir’ qui le libère progressivement.

Vous pouvez ajouter des odeurs plus ou moins agréables, des insectifuges … Dans les applications médicales, il est possible de transmettre des médicaments. On peut aussi ‘colorer’ le liquide et donner une luminescence à la fibre. Une telle fibre peut aussi servir de capteur de pression ou, si on inverse le processus, de fonction hydraulique. »

Awards

Cette année, le Techtextil Innovation Award comptait treize catégories. Un bref aperçu. Dans la catégorie ‘Nouveau produit’, l’Institute for Textile Machinery and Textile High-Performance Materials Technology (ITM) de la TU Dresden s’est distingué avec la première valve cardiaque tissée au monde. Centexbel, le centre scientifique et technique belge de l’industrie textile, a remporté le prix dans la catégorie ‘Nouvelles approches en matière de durabilité et d’économie circulaire’ pour sa dispersion biosourcée et compostable pour les revêtements textiles et les encres d’impression. Son polymère ne nécessite aucun solvant. La société italienne Vérabuccia a remporté le ‘Performance Fashion Award’ pour le développement d’un procédé breveté permettant de transformer des déchets de fruits en des accessoires de mode.