ENGINEERINGNET.BE - Le potentiel d’économies en CO2 et la limitation de l’impact sur la biodiversité, la consommation d’eau, les émissions de particules fines, l’écotoxicité, l’acidification et la qualité des sols sont énormes s’il ne faut plus extraire de nouvelles matières premières.

Malgré cette promesse d’un monde meilleur avancée par le secteur, exploiter manuellement tous les processus est difficile. Les opportunités de robotisation sont dès lors explorées, maintenant que la circularité est au cœur de tous les plans stratégiques.

Quiconque s’intéresse à la main d’œuvre dans l’industrie du recyclage en aura eu pour son argent au salon Pollutec. L’entreprise anglaise Recycleye Robotics déploie des robots Fanuc LR Mate 200iR pour extraire des récipients et autres en plastique et papier des flux de déchets ménagers. L’engin, qui pèse trois quarts moins que les autres robots, est suspendu à un portique au-dessus du tapis convoyeur. Le robot-récolteur trie correctement 55 fois un produit par minute.

Plus vite que l’homme. Sa force réside dans le système de vision IA couplé (Recycleye Vision) qui identifie les objets dans les flux et les classifie par matériau, par type d’objet et même par marque, bien que cette dernière application ne soit pas déployée. Identifier quelques marques ne semble en effet pas très difficile mais il y en a des milliers, ce qui nécessite un gros travail de développement. Le triage à l’aide d’un robot doit réduire les coûts mais aussi augmenter la pureté des matériaux recyclés et donc leur valeur, pour rendre l’ensemble économiquement plus avantageux.

Complexité des matériaux

D’après le Prof. Dr. Jef Peeters, le fait qu’il ait fallu attendre jusqu’à aujourd’hui pour voir des robots percer dans le traitement des déchets vient de la complexité des matériaux et de l’environnement poussiéreux, sale et humide. Peeters est responsable du Re- and Demanufacturing Lab à la KU Leuven qui étudie les nouvelles technologies de démantèlement et de tri en étroite collaboration avec l’industrie.

L’accent est mis sur les plastiques et les métaux. « En première instance, les contraintes budgétaires ont empêché les robots d’accéder au recyclage. Le secteur travaille avec des marges très étroites car il doit concurrencer les matériaux vierges. Le prix reste le principal juge. Bien que l’impact environnemental ne soit toujours pas calculé dans le prix de revient des matériaux vierges, on constate tout de même une prise de conscience. Le réemploi et le recyclage sont l’avenir et nous aurons besoin de technologies pour repousser les limites.

La technologie de triage qui a atteint une maturité et une vitesse de traitement suffisantes peut offrir une réponse face à la variété des matériaux et des produits contenus dans nos flux de déchets. Voyez les avancées en technologie de vision et la disponibilité de réseaux de neurones pour le traitement d’images en temps réel. Mais la manière de communiquer avec les robots est toute aussi importante.

Si la communication était jadis une donnée complexe, diverses possibilités existent aujourd’hui pour piloter les robots en temps réel et de manière intelligente. Ce qui ouvre des opportunités pour faire face à la complexité des matériaux. »

Connexion belge

Recycleye Robotics a été fondé par le Bruxellois et CEO Victor Dewulf (25) et le CTO Peter Hedley qui ont constaté que plus d’un tiers du coût d’un site de traitement/tri des déchets va au tri manuel. La rotation rapide du personnel, les machines qui s’arrêtent souvent et exigent une maintenance importante …

Recycleye automatise le tri manuel et fournit des données sur ce qu’il passe en un endroit de la ligne. L’entreprise documente le tri des déchets et participe au contrôle de qualité/audits. Les données peuvent être utilisées pour développer des processus de tri plus efficaces et obtenir des fractions plus pures. Avec le robot, le tapis convoyeur est accéléré, 1 m/s, ce qui permet d’avoir un plus grand tri en fin de journée. Un robot travaille autant qu’un trieur manuel et demi, selon le flux de déchets.

Cependant, on considère que les robots ne remplacent pas l’homme mais qu’ils permettent d’obtenir un meilleur tri des flux de déchets. Recycleye Vision fonctionne chez plus de dix transformateurs au Royaume-Uni, en France et en Italie. La solution repose sur une bibliothèque open source croissante d’images digitales de ‘déchets’ sur lesquelles l’IA est formée. WasteNet, développée en collaboration avec Imperial College et l’Universiteit Delft, possède 3 millions d’images pour quiconque souhaite récupérer des déchets.

Calculer la trajectoire à la volée

Revenons à Leuven. Le Re- and Demanufacturing Lab compte actuellement deux configurations de robot. Un bras robotisé à six axes pour le démantèlement de l’électronique et des batteries dans les véhicules électriques et un robot SCARA qui, via un pick & place rapide, apprend à trier les déchets. Tous deux sont de Staübli.

Jef Peeters: « La simplicité de la communication, les protocoles ouverts, la précision élevée, la proximité et la qualité du support et de la formation ainsi que l’étanchéité à l’eau et aux poussières sont autant d’éléments cruciaux pour les robots dans l’industrie du recyclage. La technologie Staübli répond à ces attentes et nous donne l’opportunité de tester certaines choses pour arriver au meilleur résultat. » L’objectif est d’optimiser les technologies utiles et de les intégrer pour obtenir un niveau de maturité technologique supérieur. Comment fonctionne le démantèlement ?

« A partir d’images, nous déterminons les types et les emplacements des connexions, puis nous définissons la trajectoire optimale pour le robot et le démantèlement des produits ou des batteries. Suite à la grande variété des modèles de produit et à l’état des produits à démanteler, une boucle de contrôle supplémentaire s’avère cruciale pour intégrer à chaque fois le feedback du système de vision et des outils utilisés, et ajuster la trajectoire. »

Lors d’un démantèlement robotisé et d’un tri, le robot va d’un point a vers un point b et tient compte en permanence des résultats du système de vision et du feedback. Avec l’aide d’étudiants en doctorat et master, Jef Peeters étudie comment décrire les tâches et les transmettre au robot de la manière la plus optimale possible, via le logiciel.

Les cobots sont aussi au travail

Chez Bulk Handling Systems (BHS), nous avons vu à Pollutec le MAX-AI AQC-C en action. Le cobot à deux bras Yumi (ABB) saisit des objets sur le tapis convoyeur. « Nous avions commencé par construire des systèmes de tri avec les robots delta rapides FlexPicker IRB 360 d’ABB mais nous avons constaté que le tri était une histoire humaine », explique le sales manager Daniel Dammann.

D’où le choix de Yumi qui, dans sa gaine de protection, peut traiter jusqu’à 60 prélèvements par minute avec des ventouses. Le cobot, qui prélève 250 g au maximum, est positionné à l’arrière du système de vision Max-AI VIS. Le public a apprécié. BHS a trouvé la technologie sous-jacente chez Sadako, une startup de Barcelone, et une joint-venture a été conclue en 2016 avec la filiale NRT. Au niveau des systèmes de vision, on s’en tient aux caméras RGB classiques. Le tri optique, par taille et forme, est aussi possible. Tout comme les rayons X …

Des systèmes robustes et plus intelligents

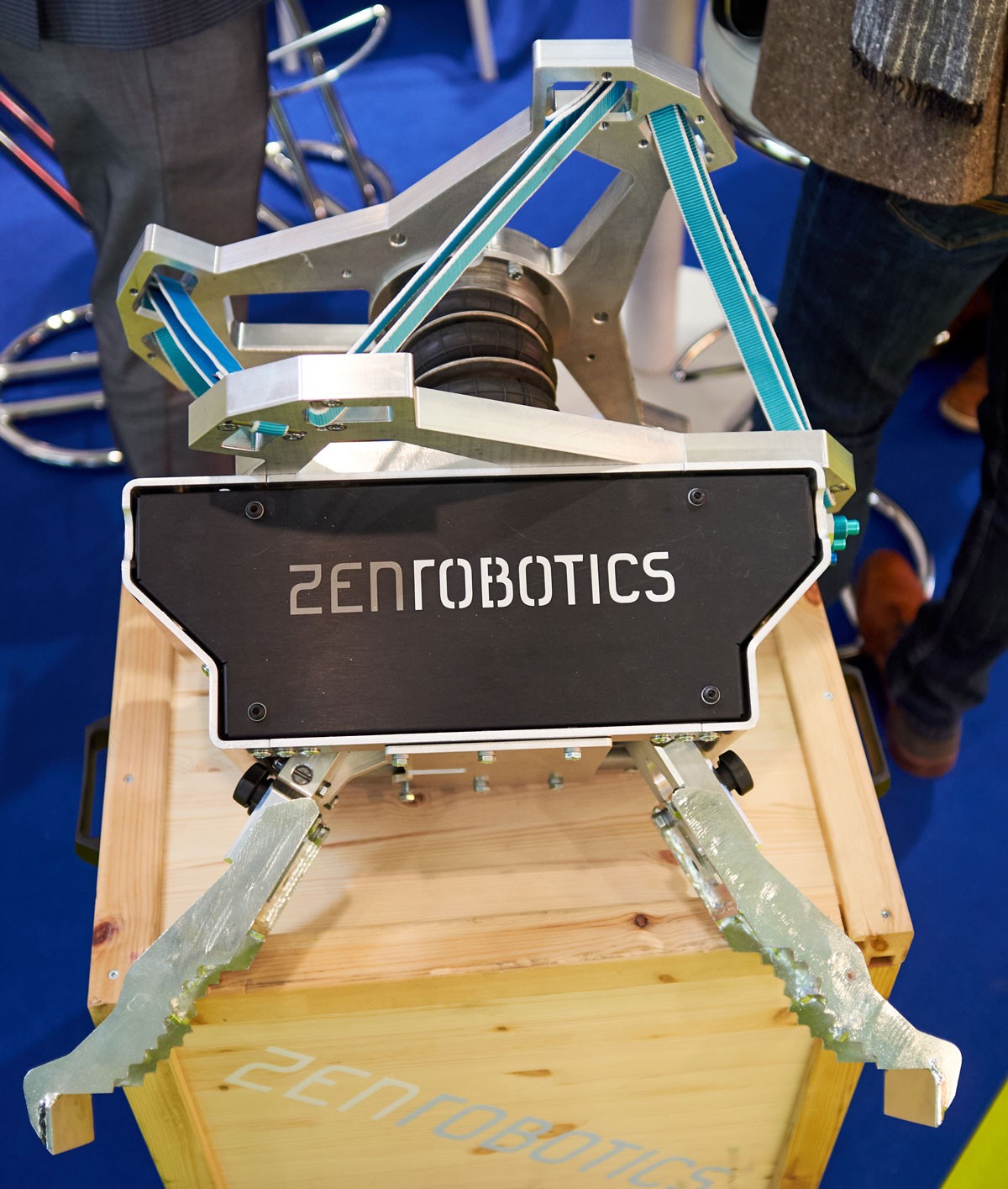

Fondée en 2007, l’entreprise finlandaise ZenRobotics est spécialisée dans l’intégration de robots portiques de propre conception. Une centaine de systèmes sont actifs en Finlande, en Australie, en Chine, au Japon et en Europe occidentale. La technologie repose sur les travaux du groupe de recherche en neuro-robotique de l’Université d’Aalto (Helsinki). Les grappins, aussi de propre conception, gèrent les travaux lourds, le Smart Gripper du Heavy Picker peut saisir jusqu’à 30 kg et réaliser 2.000 prélèvements à l’heure, tandis que les ventouses sont dédiées au travail plus léger avec le Fast Picker.

Tant le concept que le software ont été développés en interne. « Nous commercialisons la ligne robotisée et nous nous chargeons de la maintenance. La ‘rocket science’ réside dans le logiciel ZenbrAIn. Depuis notre back-office, nous fournissons un diagnostic à distance », explique Juha Mieskonen. « Le traitement des déchets est un événement chaotique, imprévisible. Ce n’est pas un environnement facile comme la fabrication. Cela demande des systèmes plus intelligents qui doivent pouvoir résister à des collisions. »

Le grappin Heavy Picker est suspendu à un solide soufflet en caoutchouc et rebondit en cas d’impact inattendu. Il ne doit pas être très précis. Il peut être mis en œuvre dans divers secteurs. En fin d’année, le plus gros contrat de ZenRobotics (douze bras robotisés) sera opérationnel chez Remeo (Vantaa, Finlande) qui déploie ses robots depuis 2010.

Multi-robot, multi-grappin

La combinaison de la technologie de vision se reflète aussi au Re- and Demanufacturing Lab pour le robot de tri SCARA. « Nous combinons la couleur, l’infrarouge proche et les images de profondeur afin que l’objet soit vu de plusieurs manières pour arriver à une bonne classification des matériaux. C’est là aussi que se situe la plus-value par rapport à ce que voient les yeux d’un opérateur de ligne. Par les réseaux de neurones développés, le robot de triage peut regrouper l’information de plusieurs images et les traiter en temps réel en une classification et une estimation du poids des objets à trier.

Plus le tri précis est progressif, plus les flux de matériaux sont hautement valorisés, mieux nous pouvons boucler le cycle des matériaux et prévenir l’impact environnemental et la rareté des matières premières », poursuit Peeters. Il importe aussi de développer les bons grappins capables de saisir et de trier rapidement une large gamme de formes. Plusieurs grappins seront donc comparés entre eux lors d’un fonctionnement en continu selon les caractéristiques des objets à trier.

« Nous voulons valider ce qui fonctionne le mieux pour pouvoir programmer les bonnes actions selon le poids, la vitesse et le matériau afin que plusieurs robots équipés de différents grappins puissent réaliser un tri ensemble … l’apprentissage mécanique et l’apprentissage profond combinés à un concept intelligent seront la clé de la performance. »

En pratique

Et l’industrie du recyclage ? Comment perçoit-elle ces développements ? Peeters: « Il n’existe pas encore de systèmes prêts à l’emploi pour les nombreuses applications dans le secteur du recyclage. Ce qui augmente le seuil des investissements relativement élevés dans ce secteur conservateur. Mais il y a des pionniers qui saluent les avancées technologiques. Avec Galloo, par exemple, nous avons réalisé plusieurs projets. On est dans un tournant.

Jadis, tout passait d’abord par le broyeur et puis on triait les composants précieux. Aujourd’hui, on part plus du principe que si on démonte et qu’on trie d’abord certains composants, il ne faudra plus ensuite trier 1.000 matériaux de petite taille, ce qui permet d’avoir des flux de matériaux plus purs. Cela nécessite une technologie plus complexe, sur laquelle nous travaillons. Dans la pratique, le défi pour les entreprises de recyclage consiste d’une part à développer des bons systèmes validés et d’autre part à trouver des intégrateurs compétents.

Nous considérons la formation des futurs ingénieurs actifs dans ce secteur comme l’une de nos missions. Il faut veiller à ce que le secteur du recyclage et les intégrateurs comprennent toutes les opportunités. Bien que la commande des systèmes finaux sera probablement intuitive, il y aura une technologie de robotique et de vision relativement complexe en arrière-plan.

Plus les personnes perçoivent les opportunités et le besoin d’accélérer la transition vers une économie circulaire, plus on pourra investir judicieusement dans les technologies de recyclage. Cela dynamisera certainement la robotisation dans le secteur du recyclage. »