ENGINEERINGNET.BE - Cobots komen in vele industrieën in heel verschillende toepassingen. Ook lascobots dienen zich al even aan. Voor lastoepassingen hebben we een vijftal cobots met lastoorts verkocht”, zegt Koen Rosseel, commercieel technisch adviseur bij Partool dat Binzel lastoortsen integreert op Universal Robots cobots.

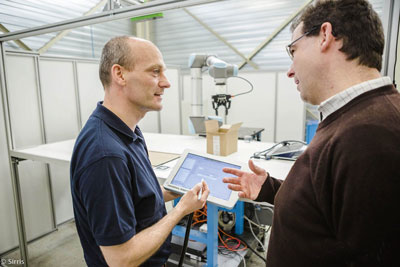

“We merken dat wanneer klanten er één hebben, het daar niet bij blijft.” Voordelen: het lassen met een cobot kan sneller dan manueel lassen en dat tegen een vrij kleine investeringskost. Dat maakt deze cobots toegankelijk voor kleinere zelfstandigen die geconfronteerd worden met het gebrek aan lassers. “Een lascobot kan interessant zijn als instap voor wie nog geen ervaring heeft met industriële lasrobots. De technologie is immers laagdrempelig en vergt minder investeren”, zegt ook Jan Kempeneers, Principal Engineer Smart and Digital Factory bij Sirris in Diepenbeek.

Nijpend tekort aan lassers

“Hoewel er in de Belgische industrie wellicht maar een tiental lascobots zijn uitgezet, is er de voorbije twee jaar toch veel veranderd in de markt”, zegt Jean-Paul Depessemier, productmanager bij Binzel Benelux, leverancier van lasbron, laspistolen en toortsen. “Anderzijds zien we dat de eerste euforie van deze technologiehype wat is gaan liggen.” Men stelt zich steeds meer vragen.

Wat is de precieze meerwaarde voor mij? Is programmeren wel zo moeilijk? Wat is het verschil met een klassieke robot, op termijn? Depessemier pleitniet voor cobot of robot. “Toch blijft een lascobot, omwille van het nijpend tekort aan gekwalificeerde lassers en de moeilijke concurrentiepositie, voor onze lasbedrijven een interessante oplossing om op een eenvoudige manier bepaalde lastaken, ook bij zeer kleine seriegroottes, te automatiseren én de kwaliteit te verhogen. Mits een goeie organisatie kan deze investering op één à anderhalf jaar terugverdiend worden.”

Ook de lascobot vergt lasexpertise

Zo is de cobot voor klein seriewerk vlot in te stellen. In de plaats van een programmeur, die de machine offline programmeert, kan de lasser op de werkvloer de cobot programmeren. Het traject van de cobot kan je manueel inleren. “Het instellen van de lasparameters zelf vergt dan wel de expertise van de lasser”, zegt Rosseel. “Meestal werken we met jobnummers waaraan lasparameters gekoppeld zijn. Lassers zijn echter gewoon hun parameters rechtstreeks in te stellen op de laspost. Bij onze cobots zijn de lasparameters zowel op de laspost als op het teach-in paneel van de cobot instelbaar.”

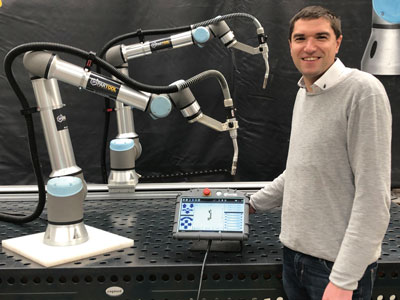

Depessemier heeft het over een ‘open systeem’. Via een door Abicor Binzel ontwikkelde URCap (het applicatieplatform van Universal Robots voor toeleveranciers en integratoren van cobotcellen, visie oplossingen, kabels, grijpers, enz.) kunnen de klassieke lasparameters zoals draadtype, -diameter, beschermgas, lasstroom …via de afstandsbediening van de cobot ingesteld worden. “Vergeleken met software van klassieke robots, is dit een heel open systeem dat de cobot dicht bij de dagdagelijkse routines van de lasser brengt”, zegt Depessemier.

Lagere automatiseringsdrempel

Daarom is ook Kempeneers een ‘liefhebber’ van cobots die voor de gebruiker de drempel naar automatiseren verlagen. “Cobots worden nog steeds als robots geprogrammeerd, maar ondertussen toch iets meer pc-achtig.” Nog een voordeel van de cobot volgens Kempeneers: in het geval van programmeerfouten gaat er met een industriële robot ongetwijfeld iets kapot. Met een cobot hoeft het niet zo erg te zijn. “Met een cobot kan je zaken makkelijk uitproberen tijdens de programmeerfase. Als het fout gaat, detecteert de cobot dankzij de voorhanden sensoren de onverwachte botsing en stopt hij. De cobot bracht wel degelijk innovatie in de industriële markt. Hij legt de automatisering in handen van de operator.”

Veiligheid: state-of-the-art volgen

Toeleveranciers van cobots gaan er prat op dat veiligheid ingebouwd is in hun machines. Cobots zijn lichter, ze bewegen trager/behoedzamer waardoor de krachten beperkter zijn dan van robots. Kempeneers zet daar toch enkele kanttekeningen bij. De ISO 10218-2 norm over ‘robots and robotic devices’ werd in 2016 aangevuld met een technische specificatie TS-15066: een state-of-the-art beschrijving van de maximaal toegestane kracht en druk bij onverwachte botsingen tussen robot en mens. De machinerichtlijn vereist dat men de state-of-the-art volgt of beter doet. Er mag volgens TS-15066 geen contact mogelijk zijn tussen de robot en de nek of het hoofd van de mens.

Voor andere zones van het lichaam zijn maximumwaarden gedefinieerd voor statische en quasi-statische situaties. Om hieraan te kunnen voldoen worden doorgaans scherpe hoeken en kleine radii vermeden en worden trage snelheden via veiligheidsinstellingen geprogrammeerd. Maar om, in het geval van een cobotlascel, contact met hoofd en nek of contact met scherpe randen van lasdraad op het einde van de lastoorts onmogelijk te maken, is de conclusie eigenlijk snel gemaakt: zet er veiligheden rond. Komt iemand té dicht in de buurt, dan zal de veiligheidsscanner de machine stilleggen. “Maar waarom zou je dan kiezen voor een cobot en geen robot? De cobot is immers even duur of duurder voor eenzelfde payload of reikwijdte als een robot.”

Geen vals gevoel van veiligheid creëren

“Het is niet altijd safety first in de klassieke laswereld. Met lascobots mogen we geen vals gevoel van veiligheid creëren”, zegt de Pessemier. De risico’s zijn dan vooral gerelateerd aan de gemonteerde tool. Hoe botst die tegen je aan? Met welke kracht? Waar? De risico’s van het lasgebeuren komen daar bovenop en zijn dezelfde als bij handlassen en half-geautomatiseerde systemen. Partool hanteert cobots in samenhang met een 2D-veiligheidsscanner van het Japanse Hokuyo. Die dekt een cirkel rond de cobot af. “Komt er iemand binnen de cirkel, dan vertraagt of stopt de cobot én het lasproces. Op vraag van klanten beveiligen wij de cobots ook zoals een robot”, geeft Rosseel mee.

“Het is cruciaal dat de lascobot goed geïnstalleerd is. Het werkdomein, het frame waarbinnen de cobot beweegt, moet afgebakend worden. De e-Series van UR houdt alle ellebogen en assen van de cobot binnen dat frame”, aldus De Pessemier. Om de cobot te programmeren en te testen, moet je hem wel hanteren en komen de risico’s er weer door. “Van programmeren hoef je niks te kennen maar het blijft een machine. Een kind kan ermee werken maar de gevaren inschatten? Iedereen schrikt al eens van een onverwachte beweging. Het gebeurt. Er zijn bepaalde spelregels. Je moet het niet zoeken.” Net zoals bij een lasrobot dient de werkzone lichtdicht afgeschermd te worden. Snel schakelende elektronische lashelmen bieden veel opties. “Een lascobot, die je kan zetten waar je wil, heeft dan ook niks aan een vaste lasrookafzuiging. Wij voorzien een puntlasafzuiging.”

Mogelijkheden van de cobot optrekken

De voordelen van de cobot wijzen tegelijk op zijn nadelen. Cobots zijn in de regel kleiner en hebben dan ook minder mogelijkheden dan industriële robots. Met extra’s kunnen sommige beperkingen opgeheven worden. “De cobot plaatsen we op een ‘slide kit’ waarover die heen en weer glijdt en zo zijn werkbereik vergroot, meestal tot 3 m bij 1,5 m. Dat is precies de maat van een standaardlastafel. Maar de kit kan ook 6 m lang”, zegt Rosseel. Hiermee kan je met één programma niet alleen grote stukken maar vooral heel veel kleinere stukken en grotere aantallen afwerken. De Pessemier wijst naar het inzetten van scanners en automatische programmatie van het lastraject.

“Je gooit een stuk op de lastafel. De scanner scant het en legt de lasbaan vast en … first time right. Camera’s, 3D-visiesystemen … het zijn peperdure hulpmiddelen die geleidelijk betaalbaarder worden en een systeem performant maken”, merkt Depessemier op. Ook naadvolgsystemen. “Als we zo’n systeem bespreken, schrikt de potentiële klant toch van de prijs. Hij wijst naar de keuzetabel van Verlinde en Kempeneers (zie kader). “Je kan uiteraard heel wat toevoegen aan een cobot, maar probeer van een 2pk geen RR te maken”, zegt die Kempeneers. Tot slot: zo’n tool drop je niet in het luchtledige. Robot of cobot, beiden vergen organisatie, de voorbereiding van werkstukken, laden en lossen, plaats … Daar moet je de werkplaats op voorzien.

Door Luc De Smet

Kader: Polijstcobot

In 2017-2019 liep het Autolas project. De samenwerking van het Belgisch Instituut voor Lastechniek (BIL), Sirris en Agoria resulteerde in een matrix die de voordelen van een cobot uitzet tegen die van een robot bij het lassen. Resultaten? Zie: Wim Verlinde (Belgisch Instituut voor Lastechniek) en Jan Kempeneers (Sirris) “Wordt het een lasrobot? Of toch een lascobot?”, in Lastechniek (BIL), juli 2019, p21-22. De vraag naar automatisering stopt niet bij het lasverhaal.

Sirris startte in januari 2018 een nieuw onderzoeksproject (Cornet) om samen met Fraunhofer IPT (Aken) en FG Ultra en de steun van Vlaio, een proof-of-concept van een algemeen toepasbare tool voor het automatisch polijsten (van mallen, kleine series en enkelstuks) te ontwikkelen en te demonstreren aan de hand van concrete bedrijfscases. Als vervolg daarop startte begin 2021 een Coock project (CoBoFin) waarin ook minder veeleisende finishingprocessen zoals schuren en ontbramen worden bekeken.

“We zullen het adaptief bewegend schuren aan de hand van de krachtgevoeligheid van een cobot onderzoeken. Wat is haalbaar voor kleine series?”, aldus Jan Kempeneers, Principal Engineer Smart and Digital Factory bij Sirris in Diepenbeek.

Kader: Lasrobots versus lascobots

Partool, dat als eerste ‘Certified System Integrator’ werd voor UR in België, integreert ook Kuka-robots in het lassen. “Robots komen met een hogere investeringskost: naast de robot zijn immers extra veiligheidsaspecten (afbakening, sensoren …) vereist. Maar ook specialisten-programmeurs. Robotgebruikers volgen bovendien een langere opleiding. Veelal een week. Bij cobots volstaat één dag. Een cobot op zich is in aankoop dan wel duurder, toch wegen de voordelen uiteindelijk door”, rekent Koen Rosseel, commercieel technisch adviseur bij Partool. Hij wijst vooral naar de flexibiliteit die de intrinsiek veiligere cobots meebrengen.