ENGINEERINGNET.BE - Het zit in de software, de coating van het gereedschap, de wikkelingen van de motor, een composieten onderdeel, slimmere toolwissels,… en 3D-printing, natuurlijk.

CNC-machines (boor, frees, slijp, ...) zien er ondertussen steeds meer uit als witgoed. Fabrieken en ateliers zijn niet langer meer die donkere, rokerige holen van weleer. Kleur zie je nog wel maar de globale trend is ‘gebroken wit’. Licht en clean. Alleen wat opvallen moet, doet dat nog. Je zag het al bij robots in de voeding en farma. Nu wordt ook de maakindustrie… schoon.

Het is echter schrikken wanneer de productie helemaal uit het oog verdwijnt. Het Zwitserse Agathon toonde een compacte laservoorsnijmachine voor het scherpen van diamant beklede snijgereedschappen. Na het opstellen van de onderdelen schuift het deksel dicht waarin een Beckhoff touchscreen verwerkt is. Daarop live, de hoge resolutie camerabeelden van de bewerking. Aansturen, positioneren van de laser en checken doe je met de vinger op het scherm. Waarom alles afsluiten? Geen veiligheidsglas dat een laser langer dan tien seconden overleeft. Maar het brengt wel op ideeën.

Naast generieke evolutiepaden (steeds sneller, krachtiger, nauwkeuriger, versatieler, compacter, ...) wil Industrie 4.X nu dat machines hun data delen om ze slimmer aan te sturen en te onderhouden. Maar er tekenen zich ook andere paden af. Het Amerikaanse Omax introduceerde bijvoorbeeld een watersnijmachine die een derde goedkoper is dan de midrange. Het toestel met minimale opties is nét iets minder nauwkeurig “maar voor een jobshopper maakt dat niet zoveel uit. Hiermee haalt hij volume.” Minder onderdelen, dus minder maintenance. De kleinere machine gaat het vliegtuig op, is sneller geleverd, brengt sneller op… en is een voet tussen de deur voor de grotere machines van de fabrikant.

Plug & Play 3D-printing

3D-metaalprinting breekt ondertussen uit in allerlei richtingen. Selective Laser Sintering (SLS) en Metal Laser Sintering (MLS), ‘3D coating’, lasboogprinten, Filament Metal Printing, ... Een greepje vrijheid blijheid.

Weisser, uit het Duitse Zwarte Woud, liet een nieuwe 3D additieve technologie zien die verwant is aan vloeiboren en wrijvingsroerlassen (FSW). Zijn ‘3D coating technology’ bouwt verschillende metalen op elkaar. Eerst wordt het horizontale bouwvlak inductief opgewarmd. Vervolgens daalt een snel draaiende vlakke metalen stift naar dat oppervlak en wordt er geleidelijk druk op gezet. De top van de stift wordt gloeiendheet, vervormt plastisch en wanneer de draaiende kop traagzaam voortschrijdt, blijft er (stift)metaal op het oppervlak achter. Het is allemaal nog erg hands-on. Eenmaal de stift opgebruikt, wordt die vervangen. Dat vergt minuten. Het is dan ook nog een prototype. Er volgt nog veel te testen vooraleer automatiseren aan de orde is. Bij ons zou het BIL zich ook over deze technologie buigen.

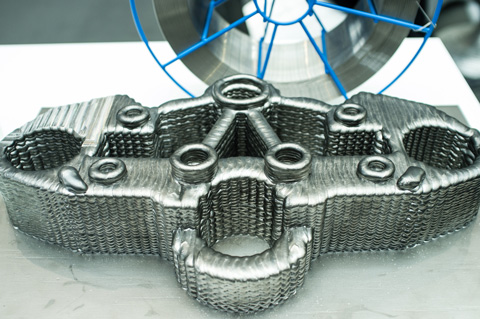

Het Duitse Gefertec pakte uit met zijn 3DMP-booglastechnologie die metaaldraad neerlast en zo 3D-vormen bouwt. Het claimt tien keer sneller en goedkoper te zijn, tien keer grotere producten te bouwen en bovendien meer legeringen te drukken dan vandaag met poeders kan. Draad heeft voordelen op poeders (opslag, behandelen, ...) en booglassen is mature technologie. Het resultaat is ‘near-net-shape’ dat meestal extra afwerking vergt maar dan nog zou het zo’n 60% goedkoper zijn dan poederlaseren. Zijn grootste machine, de drie-asser GTarc3000-3, bouwt stukken tot 3 m3 en 3 ton.

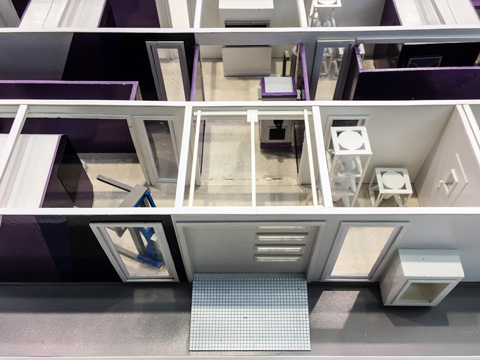

Het Franse AddUp fabriceert het Flex Care System, een cleanroom-in-een-container die met 3D- printers is gevuld. Opzet: de cleanroom beantwoordt aan de veiligheids/gezondheidsregelgeving, de container is compact, modulair, zò opgepikt en elders weer neergezet, een wandelende plug&play fabriek. AddUp is een joint venture van Fives en bandenmaker Michelin, die al een dozijn jaren met 3D-printing (mallen) aan de slag is. AddUp vond zijn eerste klanten in de luchtvaart. Het moet ‘nu’ gebeuren en het gaat erg snel.

door Luc De Smet

KADER

KADER

Met de blik op Industrie 4.3

Toen enkele jaren geleden op CEBIT het Duitse initiatief Industrie 4.0 gepresenteerd werd, waren de meningen verdeeld. De universitaire wereld was toe aan een nieuwe uitdaging en rook subsidies. De Germaanse industrie fronste de wenkbrauwen. De samenwerking tussen de Duitse universiteiten, het Fraunhofer Gesellschaft en het daaraan gelieerde bedrijfsleven zorgde echter snel voor een concrete invulling.

In het buitenland liep het vaak wat anders. Er werden nieuwe namen verzonnen voor bijna gelijkwaardige initiatieven en stapels rapporten geschreven. Ontwikkelingen doorliepen drie fasen. Vier jaar geleden verscheen op de Hannover Messe overal het bord ‘Industrie 4.0’. Bij nader onderzoek bleek dat dit te maken had met het intelligenter worden van sensoren en actuatoren. Dat raakte de kern van de verandering nog niet. Met die slimmere sensoren en actuatoren werden ‘intelligente systemen’ ontworpen zoals Tool Data Management (TDM Systems met Sandvik) en integratieconcepten zoals bij Siemens en Bosch Rexroth.

EMO 2017 toonde een eerste glimp van stap ‘drie’. Is de mens in stap ‘twee’ nog de dirigent in het systeem, in stap ‘drie’ wordt dat het systeem. De bewerkingsmachine gaat dan in zijn omgeving op zoek naar zijn optimale bewerkingsomstandigheden. Nog een stapje verder zal het systeem de productiecapaciteit aanspreken die beschikbaar is in de wereld. Software agents gaan dan onderhandelen met capaciteitsbronnen (= productiemachines) om een productie op de meest efficiënte wijze geproduceerd te krijgen zonder dat die capaciteit per definitie in eigen huis staat of onder eigen beheer valt.

Een stap in die richting toonde de VDW (Verein Deutscher Werkzeugmaschinenfabriken) die met een aantal leden een standaard wil voor machine georiënteerde data binnen de OPC Foundation. Men spreekt over een “industrie 4.0 stekker” waarmee men uiteindelijk productiecapaciteit kan kopen in plaats van machines aan te schaffen. Dit wijst heel duidelijk in de richting van Industrie 4.3 ! Enkele grote bedrijven zijn al druk bezig de gedachte uit te werken. Niet om in eerste instantie de wereld te bedienen maar om de productiecapaciteit doorheen hun eigen organisatie maximaal te benutten.

Natuurlijk schept die evolutie problemen. Of liever: uitdagingen. Beveiliging is cruciaal. Er is discussie over wie over welk gedeelte van de data (lees: Cloud) mag beschikken. Duidelijk is wel dat protectionisme niet meer van deze tijd is. Dat doet niks af aan de noodzaak van heldere en in software geïmplementeerde afspraken.

door Lambert van Beukering