ENGINEERINGNET.BE - Stoom is samen met perslucht de duurste secundaire energievorm in de industrie. Omwille van het brandstofverbruik gaat dit eveneens gepaard met een aanzienlijke milieubelasting, voornamelijk dan in termen van CO2-emissies. Efficiënt omgaan met brandstoffen én met stoom is de boodschap. In dit artikel gaan we dieper in op hoe stoom efficiënt kan opgewekt worden.

“Fatale” stoom

Duurzaam omgaan met stoom betekent in de eerste plaats de stoomverbruikers in vraag stellen: nog te dikwijls (dit is historisch gegroeid) worden warmtetoepassingen beneden de 100°C gevoed met stoom. We denken hierbij aan ruimteverwarming, warmeluchtdrogers, opwarmen van proceswater, …. Het is economisch interessant (IRR>15%) om deze te vervangen door directe aardgasverwarming of indirect met een laagtemperatuurmedium (water, lucht uit rookgassen, koellucht van compressoren of vacuümpompen), eventueel afkomstig van restwarmte. Met het oog op de toekomstige elektrificatie van onze warmtevraag, is ook een warmtepomp te overwegen.

Fatale stoomtoepassingen zijn dié toepassingen waar alternatieven als direct gestookte aardgasverwarming of een warmwaternet niet bruikbaar zijn omwille van de gewenste druk of temperatuur, of de hoge energievraag per tijdseenheid van het proces in kwestie. Uiteraard, dit zijn dé sterke punten van stoom waardoor stoom in vele procesomstandigheden de enige goede keuze blijkt.

Concept stoominstallatie

De resterende stoombehoefte blijft dus op te wekken door een klassieke stoominstallatie. Meer en meer doen duurzame alternatieven als biomassaketels hun intrede in de industrie. In een aantal sectoren is warmtekrachtkoppeling te beschouwen als state-of-the-art.

Maar met of zonder WKK, het conceptueel design van de installatie is ten zeerste bepalend voor de efficiëntie en duurzaamheid ervan. Een efficiënt ketelhuis is erop voorzien de verliezen bij productie zoveel mogelijk te beperken, waardoor zoveel mogelijk energie uit de brandstof in de stoom terecht komt. Volgende verliezen verdienen hierbij onze aandacht:

- rookgasverliezen;

- straling en convectieverliezen;

- spuiverliezen.

We gaan hierna dieper in op elk van deze verliezen.

Verliezen door de schoorsteen

Rookgasverliezen kunnen in extreme gevallen oplopen tot zo’n 15%. Bepalend voor de grootte ervan zijn in de eerste plaats de luchtovermaat bij de verbranding en de temperatuur van de rookgassen. De temperatuur van de rookgassen hangt in grote mate af van de keuzes die bij het ontwerp van de installaties gemaakt werden. Hoe groot is het warmtewisselend oppervlak? Werd er een economiser (ECO) geplaatst?

Een economiser kan doorgaans nadien nog bijgeplaatst worden en is vrij snel terugverdiend. Het is een warmtewisselaar die warmte uit de rookgassen haalt en deze uitwisselt met het voedingswater. Doordat het voedingswater voorverwarmd in de ketel komt, vermindert het brandstofverbruik. Typisch met zo’n 4 à 5%. Indien het voedingswater na de ontgasser eerst nog wat warmte kwijt kan door bijvoorbeeld via een bijkomende warmtewisselaar het suppletiewater (water dat het waterverlies door verdamping en spuien aanvult) voor te verwarmen, kan men het rendement van de ECO nog verhogen. Een modulerende niveauregeling op de ketel en de ontgasser zijn een must om de levensduur van de ECO en de wamtewisselaar te garanderen.

Ook na de ECO zit er nog energie in de rookgassen (typisch op 130°C). Om deze energie verder te benutten is een rookgascondensor nodig. Door de rookgassen verder af te koelen condenseert ook het aanwezige water. Door deze “bonuswarmte” te benutten kan meer energie uit 1 m³ aardgas gehaald worden dan wat de onderste verbrandingswaarde aangeeft. Vandaar dat in België, met condenserende (aardgas)ketels, rendementen van meer dan 100% niet onlogisch zijn. Het is een kwestie van referentiekader ...

Om de condensatiewarmte zo maximaal mogelijk te kunnen benutten, is het van belang voldoende koud water naar de rookgascondensor te sturen. Dit kan suppletiewater zijn, maar ook proceswater. Sommige bedrijven installeren een fabrieksoverkoepelend warmwaternet om deze warmte op relatief lage temperatuur in te zetten als (voor)verwarming bij verschillende afnemers in het proces.

De luchtovermaat gaat in grote mate samen met de afregeling van de brander. Hierbij moet een goed evenwicht gevonden worden tussen voldoende verbrandingslucht doseren om CO en roet te vermijden, en anderzijds ook niet te overdrijven, want meer verbrandingslucht betekent ook meer rookgassen, en bijgevolg meer verliezen door de schoorsteen. Een regelmatige controle van de instellingen bij typische werkomstandigheden is aangeraden. Een zuurstofregeling doet zoiets automatisch. Op basis van het gemeten zuurstof- en/of CO-gehalte in de rookgassen wordt teruggekoppeld naar de brander zodat het zuurstofgehalte in de rookgassen onder de 2% gehouden kan worden.

Tot slot zijn er de convectieverliezen. Bij een brander die aan/uit geregeld wordt zonder rookgasklep kan bij stilstand een schouweffect ontstaan door de ketel. Lucht wordt ongewild door de ketel gezogen en verlaat opgewarmd de schouw. Ook het bij heropstart van de brander preventief spoelen van het rookgaskanaal leidt tot energieverlies. Met een modulerende brander volgt de brander de stoomvraag en wordt frequent uitschakelen vermeden.

Stralingsverliezen: verwarming voor het ketelhuis

Het is niet uitzonderlijk dat we in een ketelhuis komen waar de temperatuur oploopt tot meer dan 30°C, en heus niet alleen in de zomer. Men moet niet ver zoeken naar de oorzaak: niet of slecht geïsoleerde onderdelen van de ketel, de collector, afsluiters, stoomleidingen,… Elk onderdeel op temperatuur fungeert als een radiator indien het niet geïsoleerd is. Stralingsverliezen zijn functie van de temperatuur van de stoom, en onafhankelijk van de belasting van de ketel.

Dit betekent dat ze bij oudere, overgedimensioneerde installaties verantwoordelijk zijn voor een aanzienlijk deel van het brandstofverbruik. Maar er is ook goed nieuws: voor de meeste isolatieprojecten kunnen GEEN subsidies bekomen worden omdat ze uit zichzelf op minder dan twee jaar terugverdiend zijn. Voor nieuwe installaties kan u in het lastenboek garanties vragen van de leverancier, en die met een performantietest verifiëren.

Spuiverliezen: de riool op temperatuur

Spuien is inherent verbonden aan de productie van stoom. In het suppletiewater aanwezige zouten en waterbehandelingsproducten blijven achter in de ketel wanneer water verdampt tot stoom, met indikking van het ketelwater tot gevolg. Met de spui verdwijnt tot 5% van de kostbare energie uit brandstof in het rioolputje. Toch kan de hoeveelheid spui drastisch beperkt worden. In de eerste plaats door zoveel als mogelijk condensaten terug te voeren naar het ketelhuis: condensaat is gecondenseerde stoom, en heeft bijgevolg een zeer lage geleidbaarheid.

Daarnaast is het aangewezen om via het suppletiewater zo weinig mogelijk zouten in de ketel te brengen. Dit kan door gebruik te maken van omgekeerde osmosetechnieken of een deminwaterinstallatie (voor grote debieten) om het suppletiewater voor te behandelen. Bovendien wordt hierbij bespaard op de kost voor waterbehandelingsproducten. Ook niet onbelangrijk. Een automatische spui op geleidbaarheid tot slot, zorgt voor een periodieke staalname en controle van het ketelwater en aangepaste spuihoeveelheden.

De eindbalans

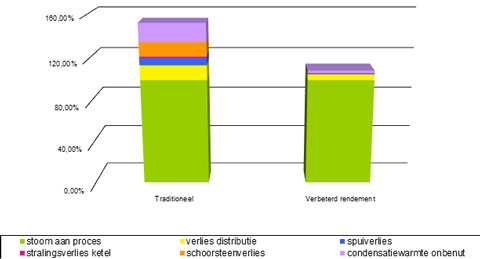

U vraagt het zich misschien al af: welk effect hebben deze energie-efficiënte ingrepen nu op de totaalfactuur? Figuur 2 geeft weer hoeveel energie uit brandstof nodig is om 100 eenheden energie (in de vorm van stoom) te leveren aan de verbruiker. We vergelijken een traditionele installatie met 60% condensaatretour, onthard suppletiewater, zonder economiser, waarvan ook 30% van de condenspotten zijn verondersteld defect te zijn. Daarnaast wordt een installatie met verbeterd rendement voorgesteld, waarbij 80% van het condensaat terugkeert, gebruik gemaakt wordt van suppletiewater afkomstig van omgekeerde osmose, en de installatie voorzien is van economiser en rookgascondensor.

10% van de condenspotten wordt verondersteld defect te zijn. In de traditionele situatie zijn 152 eenheden energie uit aardgas nodig voor de opwekking en levering van 100 eenheden energie aan het proces onder vorm van stoom. Bij de installatie met verbeterd rendement zijn dit slechts 108 eenheden. Voor een installatie die gemiddeld 5 ton/uur produceert, bespaart de installatie met verbeterd rendement zo’n €40/uur, of meer dan €300.000/jaar bij continue werking. De maatregelen die hiervoor aangehaald werden, na zijn over het algemeen eenvoudig toe te passen en financieel rendabel. Tijd om actie te ondernemen?

Door Valérie de Groote en Willy Somers, INDEA bvba