ENGINEERINGNET.BE - Zoals de sterke petrochemische cluster in vooral de haven van Antwerpen, de logistieke installaties van Fluxys en de operationele ervaring van de waterbouwkundige aannemers. Veeleer dan op puur technologische vooruitgang lijken de inspanningen zich vooral te focussen op de uitbouw van een economisch efficiënte markt op voldoende grote schaal.

Om de productie van groene waterstof concurrentieel te maken moet niet alleen de prijs van groene stroom verder dalen en moeten elektrolysers kostenefficiënter gemaakt worden, maar moeten er duidelijke schaalvoordelen gecreëerd worden. “We zien in België een enorme belangstelling en inzet om deze uitdaging waar te maken. Onze Waterstof Industrie Cluster is in ruim twee jaar verdubbeld tot meer dan 150 spelers, de meeste in België, met belangstelling vanuit Nederland en Luxemburg", onderstreept Adwin Martens, directeur van kennis- en samenwerkingsplatform WaterstofNet. “België huisvest nu al unieke technologiespelers rond waterstof, het is het moment om versneld door te schakelen.”

Hyve

In die visie kwam Hyve tot stand, een samenwerkingsverband tussen de onderzoekscentra Imec en Vito en de bedrijven Bekaert, John Cockerill, Colruyt Group en Deme. “Elke partner was al in zijn eigen domein actief in groene waterstof”, vertelt Bart Onsia, business development manager bij Imec. “De industriële partners voorzien in financiële middelen en industriële knowhow, de onderzoekscentra brengen hun expertise in IP, onderzoek en ontwikkeling in.

Imec combineert zijn kennis in vastestofelektrolyten en nanotechnologie met die van Vito over membranen om nieuwe elektrolysecomponenten te ontwikkelen. John Cockerill Group zal de resultaten ervan integreren in de productie van alkaline-elektrolysers. Bekaert, leverancier van metallische poreuze transportlagen (PTL) voor elektrolysers, zal daarvoor de geschikte materialen leveren.

Deme wil deze elektrolysers inzetten om wind- en zonne-energie op zee om te zetten in groene waterstof. Colruyt, dat al tien jaar zijn eigen groene waterstof produceert en drie jaar geleden in Halle het eerste volledig geïntegreerde openbare waterstoftankstation in Europa opende, kijkt naar toepassingen in duurzaam transport.”

Nanomateriaal

Imec ontwikkelde al een nieuw materiaal dat niet alleen uiterst poreus is, maar ook een uitzonderlijk groot reactief oppervlak in een klein volume samenperst (26 m²/cm³). Het materiaal is opgebouwd uit draden met een dikte van 40 nm en lijkt onder de elektronenmicroscoop op driedimensionaal kippengaas. “Tot voor kort moest dit nanomateriaal nog worden ondersteund door een niet-poreuze drager”, aldus Onsia.

In 2022 slaagde imec erin deze drager volledig open te maken met een poreuze structuur die langs alle kanten toegankelijk is. Het resultaat is een nikkel-elektrode die het elektrolyseproces veel efficiënter maakt: bij eenzelfde hoeveelheid energie kan je veel meer stroom door de elektrode sturen waardoor tientallen keer meer waterstof kan gevormd worden.

Momenteel wordt binnen Hyve onderzocht of deze efficiëntieverhoging in het labo zich ook doorzet op industriële schaal. Hyve ontwikkelt niet enkel het nanomateriaal maar ook een membraan om tot een performante combinatie te komen, MEA (membrane electrode assembly). “De volgende stap in het traject is de bouw van een eerste prototype.”

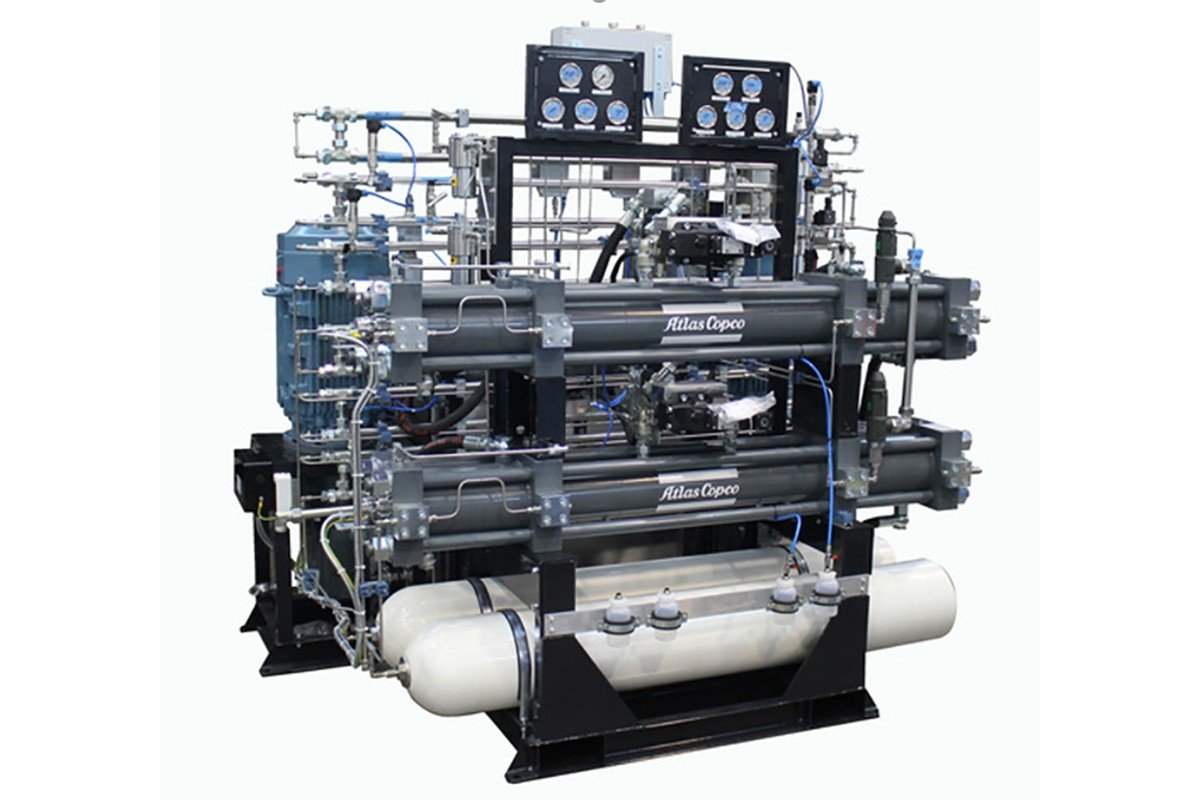

Atlas Copco

Atlas Copco concentreert zijn waterstofaanbod op vier markten: mobiliteit, power-to-gas (PtG) en energieopslag, industriële toepassingen en distributie. Hans Magits, vice-president engineering high pressure bij Atlas Copco “PtG heeft vooral producten nodig die grote stromen waterstof aankunnen, afkomstig van grote elektrolysers. De verschillende technologieën voor elektrolysers leiden tot verschillende drukniveaus.

De benodigde einddruk is afhankelijk van de toepassing en opslagconditie, meestal tussen 50 en enkele honderden bar. Atlas Copco biedt een productassortiment aan dat toelaat deze gewenste einddruk te bereiken, vertrekkende van eender welke elektrolyserdruk door voor elk onderdeel van het compressieproces de beste beschikbare technologie te gebruiken.”

Toepassingen voor mobiliteit vergen hogere einddrukken. “Ook kan de startdruk hiervoor anders zijn: soms varieert hij sterk, zoals wanneer de waterstof wordt aangevoerd via een trailer. Het vereiste debiet voor de waterstoftankstations is tegenwoordig vrij klein, maar door de groei van de toepassing kunnen grotere compressoren nodig worden. De hydraulische technologie om de zuigercompressor aan te drijven voor deze hoge drukken is er al. Atlas Copco verkoopt al bijna drie jaar machines voor deze toepassing.”

Atlas Copco heeft compressiestations in Italië, Nederland, Spanje, Denemarken, Frankrijk, maar nog niet in België. “Onze routekaart is gericht op de toekomstige behoeften: energiezuinigere producten, grotere producten voor PtG-toepassingen, drogerproducten die passen bij de toepassingen van onze klantenunits met een hoger debiet voor hogere drukken zoals vereist door toekomstige tank-stations. Ook specifieke elementen van een compressorproduct zoals statische en dynamische afdichtingsfuncties, materiaalcompatibiliteit en thermodynamische optimalisatie maken deel uit van onze technologische ontwikkelingsprogramma's”, bevestigt Magits.

North Sea Port werkt al naar 2050

(North Sea Port): “Rond 2025 zullen er diverse fabrieken voor de productie van groene waterstof gebouwd worden, goed voor een totaal van meer dan 500 MW.” (©North Sea Port))

Op dit ogenblik vormt de industriecluster van North Sea Port (Gent, Terneuzen en Vlissingen) de grootste waterstofhub van de Benelux. Jaarlijks produceren en consumeren de bedrijven er 580.000 ton waterstof. Naar schatting zal dit tegen 2050 minstens verdubbelen. Om die waterstof een duurzaam karakter te bezorgen zet North Sea Port grootschalig in op het afvangen, gebruiken, transporteren en opslaan van CO2.

Het transport zal plaatsvinden per schip, de opslag in lege gasvelden in zee. “Door deze techniek toe te passen wordt zogenoemde grijze waterstof nu CO2-arme blauwe waterstof”, stelt Charlotte Herman, projectleider energietransitie en duurzaamheid van het havenbedrijf. “Rond 2025-2026 zullen de eerste bedrijven deze technologie al op grote schaal gaan toepassen.

Dit is belangrijk om bedrijven in staat te stellen om onder andere groen staal, groene chemische producten en duurzame brandstoffen te maken.” De productie van waterstof zal in North Sea Port steeds minder gepaard gaan met CO2-uitstoot. “Door het opvangen en gebruiken van CO2, maar ook door waterstofproductie op basis van groene elektriciteit en water. Rond 2025 zullen er diverse fabrieken voor de productie van groene waterstof gebouwd worden, goed voor een totaal van meer dan 500 MW.

Na 2025 vindt een snelle opschaling plaats naar een opgesteld vermogen van circa 2 GW in 2030.” Toch zal dit niet volstaan om te beantwoorden aan de vraag in het havengebied en het achterland. Import zal nodig zijn, tot 6 miljoen ton in 2050, deels in de vorm van ammoniak. Door de aanwezigheid van hoogspanningsnetwerk (380 kV) in Borssele en Gent (Rodenhuize) kunnen toekomstige waterstoffabrieken grote hoeveelheden stroom afnemen. Beschikbaarheid van CO2-vrije stroom, bijvoorbeeld door aanlanding van wind op zee, is daarbij van groot belang.

Voor de almaar grootschaligere productie van groene waterstof zullen ook investeringen van de netwerkbeheerders TenneT en Elia nodig zijn.” Voor het transport van waterstof wordt er in het havengebied een volledig grensoverschrijdend netwerk van pijpleidingen aangelegd. De Belgische gastransportnetbeheerder Fluxys en zijn Nederlandse tegenhanger Gasunie mikken erop om de grensoverschrijdende infrastructuur in 2026-2027 klaar te hebben.

Hydrolog

In het project Hydrolog heeft het Vlaams innovatieplatform voor de logistiek (VIL) de mogelijkheden van het gebruik van waterstof voor interne transportmiddelen onder de loep genomen. “Dit gebeurde in samenwerking met een aantal bedrijven in het Antwerpse havengebied. Die hebben er een terminaltrekker, een vorkheftruck en mobiel waterstoftankstation uitgetest”, geeft algemeen directeur Liesbeth Geysels (VIL) mee.

Deze tests toonden aan dat waterstof op een veilige en performante wijze kan ingezet worden voor de aandrijving van zwaar logistiek materieel, als zero-emissie brandstof en geluidsarm alternatief voor diesel, in logistieke operaties waar batterij-elektrische varianten minder tot hun recht komen. Zo verloopt het tanken van waterstof veel sneller dan het opladen van een elektrische batterij. “Het is mogelijk om de opslag en het vertanken van waterstof te vergunnen, zelfs in een omgeving met hoge veiligheidseisen”, stelt Geysels.

Europese spelers samen in zee

Fluxys en zijn Franse tegenhanger GRTgaz hebben samen een marktbevraging uitgevoerd naar de vervoersbehoefte voor waterstof. Daarop inspelende hebben ze beslist om samen een grensoverschrijdend vervoersnet voor koolstofarme waterstof met open toegang van ongeveer 70 km te ontwikkelen tussen de industriezones van Valenciennes in Frankrijk en Bergen in België.

Dit initiatief kadert in het ruimere project European Hydrogen Backbone, voor een Europese waterstofruggengraat, met 31 gasvervoersnetbeheerders uit 28 Europese landen. Die ruggengraat is in belangrijke mate gebaseerd op hergebruik van bestaande gasinfrastructuur en streeft tegen 2040 naar een waterstofleidingennet van bijna 53.000 km.

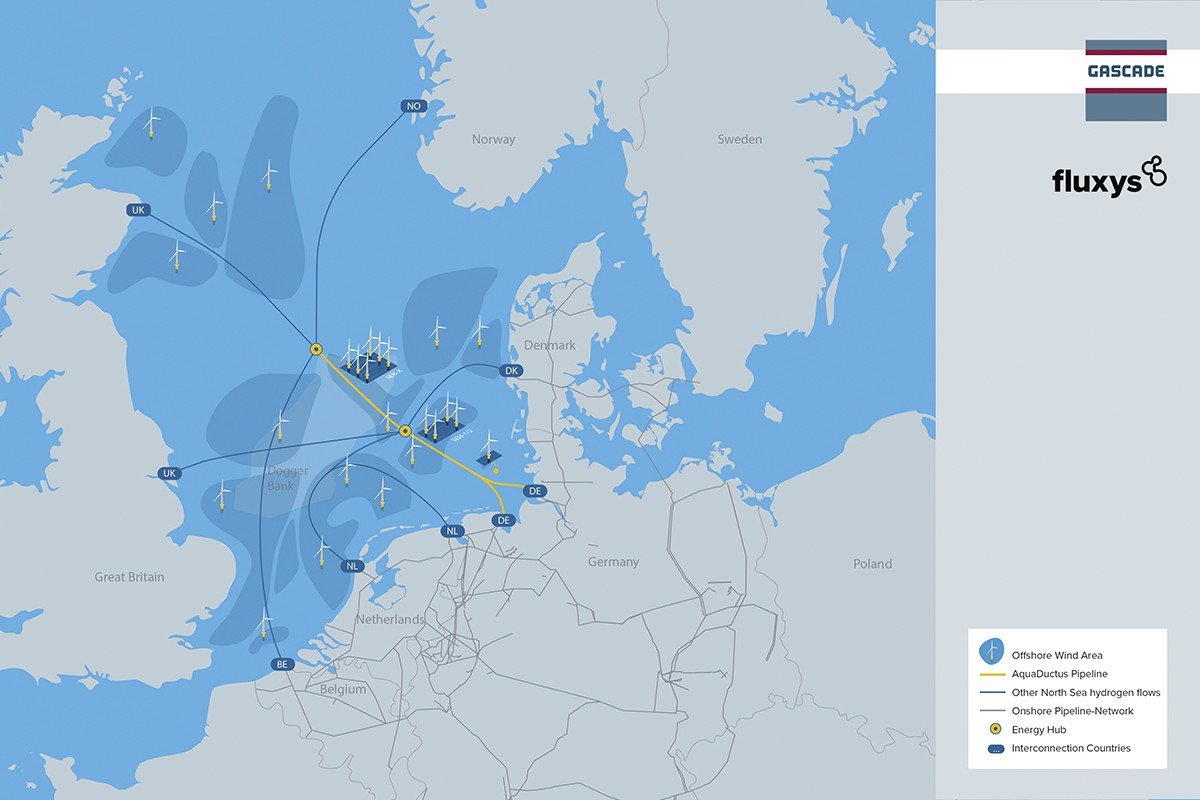

Fluxys bestudeert ook de aanleg van een waterstofleiding tussen Zeebrugge en Evergem. Die moet aansluiten op een nieuwe leiding naar Opwijk in Vlaams-Brabant. De aanleg van het gedeelte tussen Zeebrugge en Evergem is voorlopig gepland in 2025. Voor de ingebruikneming mikt Fluxys op november 2025. Samen met het Duitse Gascade heeft Fluxys bij de Europese Commissie de status van‘project of common interest’ (PCI) aangevraagd voor AquaDuctus, een project voor een 400 km lange waterstofleiding tussen de Duitse kust en de Europese windparken in de Noordzee.

Hyoffwind

Recent heeft het provinciebestuur van West-Vlaanderen de omgevingsvergunning uitgereikt voor Hyoffwind. Dat is de naam van de waterstoffabriek – de eerste op industriële schaal in België - die Fluxys en Virya Energy uit de groep Colruyt willen optrekken in de oostelijke achterhaven van Zeebrugge. De installatie moet elektriciteit van de offshore windmolenparken Parkwind en Eoly Energy omzetten in waterstof voor industriële gebruikers en voor het balanceren van het elektriciteitsnet van Elia.

Hyoffwind zou in 2024 beginnen produceren met een capaciteit van 25 MW. Naargelang de vraag kan dit later opgeschaald worden naar 100 MW. Er wordt gemikt op een productie van jaarlijks 3.500 tot 4.000 ton waterstof dat zowel doorheen leidingen als in tankwagens de fabriek zal verlaten. Een andere waterstoffabriek, Hyport, kan in Oostende komen, op initiatief van Deme Concessions en Participatiemaatschappij Vlaanderen (PMV). Hyport wil hiervoor groene stroom uit de Belgische offshore windmolenparken gebruiken.

Groener transport

Via dochterbedrijf CMB.TECH zet de Compagnie Maritime Belge (CMB) in op innovatie in de transportsector, met waterstof. In één van zijn ateliers bouwt CMB.TECH nieuwe ICE (Internal Combustion Engine) trucks om tot dual fuel waterstofvrachtwagens. Dit kan hun brandstofverbruik en uitstoot tot 80% verminderen.

De dual fuel technologie kan worden toegepast op verschillende merken, maar in afwachting van standardisatie blijft het voorlopig bij één type en een ritme van maximaal twintig vrachtwagens per maand. Met deze technologie wordt waterstof aangezogen in de verbrandingskamer, waardoor minder dieselinjectie nodig is om de motor aan te drijven. Het conversieproces begint met de montage van de waterstoftanks op de trucks en de installatie van CMB.TECH's injectiering op de motor.

Daarna wordt de motorbesturingseenheid geïnstalleerd. Het atelier is strategisch gelegen naast het CMB.TECH waterstoftankstation, zodat de omgebouwde trucks de eerste tankbeurt met de nodige controles kunnen ondergaan voor ze aan klanten zoals Van Moer Logistics en Haesaerts (Altrea Logistics) worden geleverd.

Momenteel bouwt CMB.TECH, in opdracht van Port of Antwerp-Bruges, de Hydrotug 1, wereldwijd de eerste sleepboot aangedreven door waterstof. Die is op een Spaanse scheepswerf gebouwd en wordt nu afgewerkt in Oostende. Daar werd hij uitgerust met een waterstofsysteem. Dit bestaat uit twee BeHydro V12 dual fuel medium-speedmotoren met de nieuwste EU Stage V emissie nabehandeling, die zowel op waterstof als op traditionele brandstof kunnen varen.

“Ze hebben allebei een vermogen van 2 MW. De 12,5 m brede en 30 m lange sleepboot kan 415 kg gecomprimeerde waterstof opslaan in 54 gasflessen geïnstalleerd op het dek. De sleepboot kan een ‘Bollard pull’ (de trekkracht van een sleepboot wanneer hij stilligt) genereren van ongeveer 65 ton”, geeft CTO Roy Campe van CMB.TECH mee.

De hier toegepaste waterstoftechnologie is ontwikkeld door BeHydro, een joint venture tussen CMB.TECH en motorbouwer Anglo Belgian Corporation (Gent). Oostende was gekozen als locatie voor de installatie van het waterstofsysteem omdat de sleepboot daar gebruik kon maken van de waterstofbunker-faciliteiten van CMB.TECH’s Hydrocat 48.