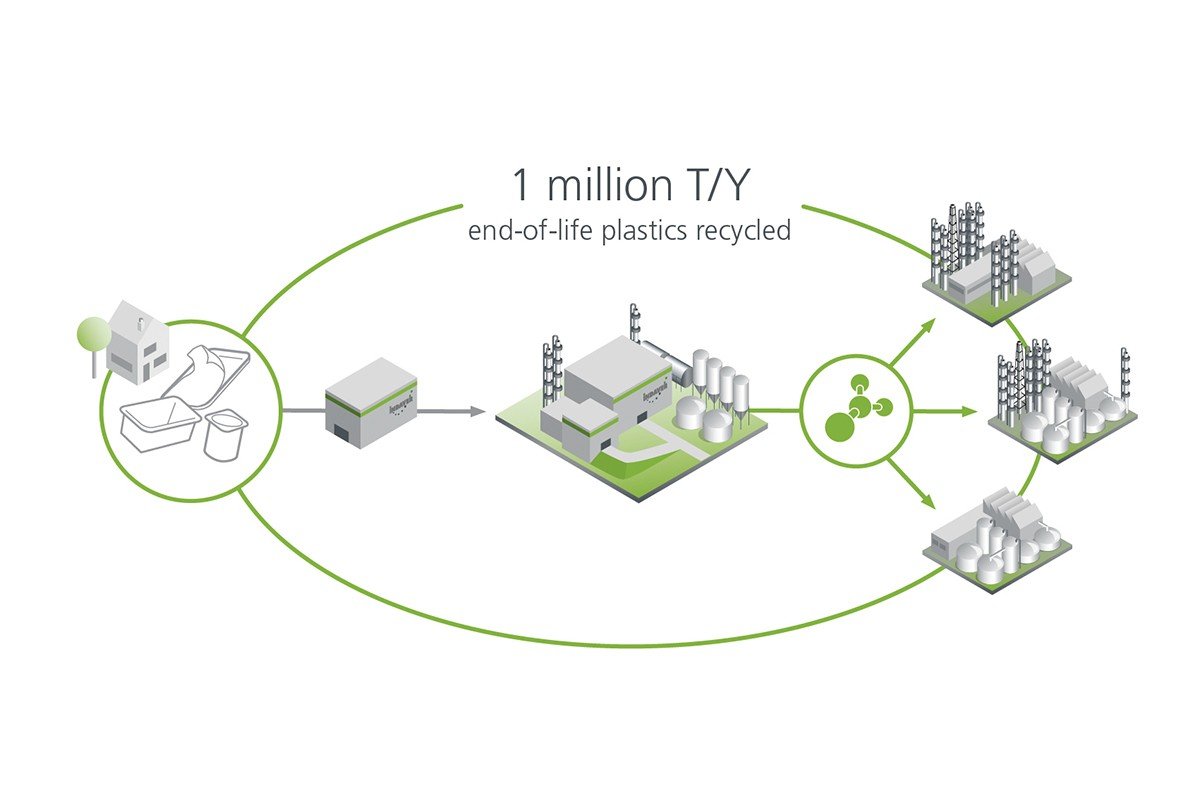

ENGINEERINGNET.BE - Vooralsnog was het circulair sluiten van sommige kunststofstromen onmogelijk. Mechanische recycling kon maar het nodige opzuiveren ontbrak voor een zogenaamde ‘advanced recycling’. “Voor plastics bestaat de oplossing in de chemische recyclage tot een ‘drop-in’ feedstock die minstens één op één vergelijkbaar is met de oorspronkelijke fossiele grondstof.”

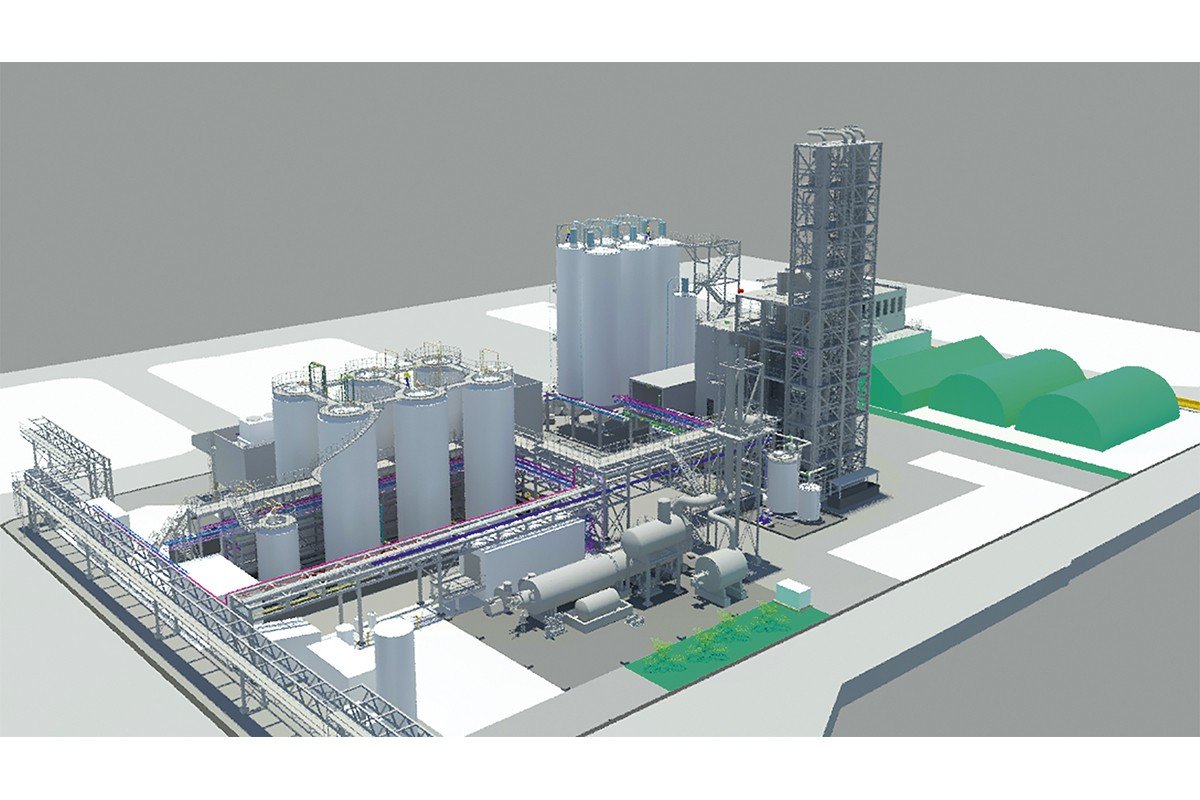

Sinds oktober bouwt Indaver op zijn site in Antwerpen een installatie die (huishoudelijk) kunststofafval (PS en PO) depolymeriseert en zo terug zal brengen tot zijn monomeren. “Aanvankelijk zal de demofabriek, die op een terrein van 6.000 m² komt, voor PS en PO gescheiden campagnes doen”, zegt Moerman.

In 2027 gaat de lijn industrieel en wordt ze uitgebreid tot 65.000 ton/jaar om enkel PS te behandelen. Het gaat om een totaalinvestering van zo’n 100 miljoen euro. Indaver vangt daarbij 7,5 miljoen euro Vlaamse overheidssteun en 3 miljoen euro steun via de Vlaanderen Recyclagehub. Tegelijkertijd plant P2C een fabriek die vanaf 2027 polyolefinen zal ‘kringen’.

PS en PO depolymeriseren

PS wordt gedepolymeriseerd tot styreenolie dat na opzuiveren r-styreen (gerecycleerd styreen) wordt. Deze styreen komt mét kwaliteitsgaranties. “ASTM-grade. De PS die hiermee aangemaakt kan worden kan dan ook gebruikt worden voor toepassingen in contact met voedsel, bijvoorbeeld.” Er is gekozen voor ‘drop-in feedstock’, waaruit dan na polymerisatie granulaat kan geleverd worden in de vorm en op maat van de klant/afnemer.

Het depolymeriseren van PO resulteert in ruwe nafta dat na opzuiveren r-nafta (gerecycleerde nafta) wordt. Die r-nafta wordt in de stoomkraker omgezet in nieuwe olefinen waarmee polyolefinen kunnen aangemaakt worden. De PS-kring is kleiner/korter dan die van de polyolefinen “maar er zijn meer polyolefinen dan PS”, geeft Moerman aan.

Lijn 1, Lijn 2, Lijn 3

De pilootlijn die in Q1 2024 van start gaat, loopt gescheiden campagnes (PS of PO) tot begin 2027. Switchen tussen de verschillende campagnes is ingrijpend. Het gaat dan ook om vrij complexe bevoorradingsketens. Bij de aanvoer van materialen is tussenopslag nodig. Tussen elke campagne moeten de installaties gereinigd worden.

“De eerste fabriek wilden we op die manier runnen”, zegt Moerman, “daarna groeien we door naar meer gespecialiseerde fabrieken.” Men wou in eerste instantie echter demonstreren dat de omvattende technologie ook op grote schaal werkt voor beide kunststofstromen. Men wil leren en ervaring opdoen met de demofabriek.

Het alternatief was om van bij de start twee gespecialiseerde fabrieken te bouwen. De demoplant (lijn 1) zal een verwerkingscapaciteit hebben van 26.000 ton/jaar. Begin 2027 is het gedaan met de wisselende campagnes en schakelt deze lijn helemaal op de verwerking van PS. De PS-fabriek bestaat uit een extruder die een reactor zal voeden waarna het materiaal gecondenseerd en gefractioneerd wordt.

Het beoogde eindproduct is PS met een zuiverheidsgraad van 99,7%. Ondertussen wordt getekend aan Lijn 2, een uitbreiding van Lijn 1. In 2025 verwacht Indaver daarop groen licht. Er komt vervolgens een extra reactor, tweede extruder, opslagruimte … die een capaciteit van 39.000 ton/jaar PS toevoegen.

In 2025 wordt er ook groen licht verwacht voor een nieuwe fabriek om tot 50.000 ton/jaar PO te verwerken. “De exacte locatie ligt nog niet vast”, zegt Moerman. Een haalbaarheidsstudie moet tegen deze zomer meer duidelijkheid brengen.

De afvalaanvoer

Een belangrijke voorafgaande voorwaarde is dat de fabriek ‘afval’ kan innemen. Indaver kiest ervoor om een oplossing te bieden voor bestaande afvalstromen en die in huis op te zuiveren, zodat de kwaliteit van zijn eindproduct één op één gelijk is aan styreen dat uit fossiele grondstof wordt gewonnen.

“Wij focussen op de specs van onze afnamecontracten.” Indaver’s nieuwe sorteerfabriek in Willebroek ging in december 2020 van start en sorteert zo’n 20 ton huishoudelijk PMD-afval per uur naar veertien verschillende fracties. Met twee ploegen verzet het 65.000 ton PMD-afval per jaar. Sinds de opstart van de nieuwe sorteerfabriek aldaar wordt nog eens 30 miljoen euro geïnvesteerd om de gesorteerde kunststof voor te behandelen. Shredderen, dus, wassen, drogen en agglomereren.

“Het materiaal gaat door een pers en op het einde van de rit komen er korrels of pellets (agglomeraat) uit.” Het gesorteerde PS en PO wordt op twee afzonderlijke lijnen voorbehandeld om tot agglomeraat te worden verwerkt. Dit materiaal gaat in tussenopslag in silo’s om op afroep naar de fabriek van Indaver getransporteerd te worden voor chemische recyclage.

Dit agglomeraat zal daar in zes silo’s opgeslagen worden. Vandaar gaat het naar de extruder die het materiaal onder druk en temperatuur omvormt tot een smelt die gepyroliseerd wordt. Vervolgens volgt een destillatie in twee destillatietorens van 40 m hoog. Waar nodig kan nog bijkomend opgezuiverd worden. Tussen- en eindproducten (in vloeistofvorm) zullen in een tankpark worden opgeslagen.

De afvoer gebeurt in eerste instantie via vrachtwagen. Non-condensables, lichtere gasvormige fracties die bij hogere temperaturen vrijkomen, zullen rechtstreeks naar de energiecentrale afgeleid worden om er stoom te produceren voor het destillatieproces en elektriciteit.

Toeleveranciers en afnemers

Gesprekken met potentiële partners liepen al sinds 2017. De aanvoer voor de eerste drie jaar is vandaag ondertussen al geregeld. De fabriek zal gesorteerd huishoudelijk verpakkingsafval aangeleverd krijgen uit Indaver's fabriek in Willebroek. “We kregen ook 80% gegund van alle PS die in Frankrijk door Citeo, zowat het Franse FostPlus, wordt uitgesorteerd”, zegt Moerman.

Het leveringscontract geldt gedurende negen jaar. Ook de afnemers zijn vandaag grotendeels gekend. De herwonnen styreen is helft om helft welkom bij INEOS Styrolution en Trinseo. Zowel de r-styreen als de r-PS producten zullen ISCC Plus massabalans gecertificeerd zijn. De geproduceerde nafta gaat naar verschillende afnemers waaronder Total Energies

Grote vraag

“De vraag naar dit soort producten is groter dan het aanbod”, zegt Moerman. Dat helpt bij de start van deze nieuwe technologie. Hoe de prijs op lange termijn zal evolueren, is nog onzeker maar met de verwachte wetgeving voor ‘recycled content’ en de noodzakelijke verlaging van CO2-emissies, zal de vraag de komende tien jaar wellicht hoger blijven dan het aanbod. “Ons doel is in eerste instantie het circulaire verhaal te doen slagen.

Synergieën

De chemische recyclagefabriek vindt op Indaver's site allerlei synergieën. Indaver mag op de site immers afval verwerken, er is een labo, er is stoom en elektriciteit. Op het terrein staan twee windturbines (dat worden er meer) en er komen zonnepanelen. De demoplant vergt zo’n 2,5 MW el. In 2014 is een eerste studie aangevat. In 2017 leidde dat tot een pilot plant op het LCT (Laboratory for Chemical Technology) aan de Universiteit Gent. Die werd in november 2022 afgebroken en heropgebouwd bij Indaver. “Alles past in een tweetal containers.”

Lees ook:

Europese primeur: chemische recyclage van yoghurtpotjes en schuimschaaltjes