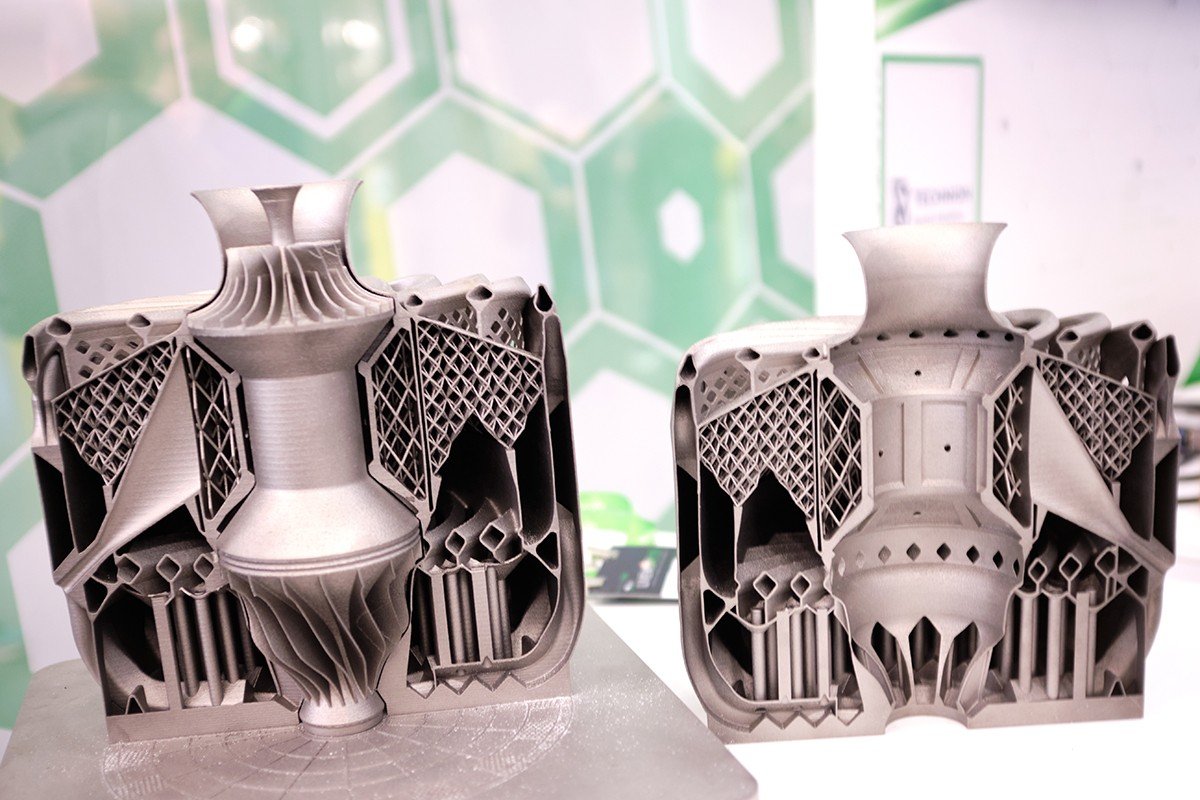

ENGINEERINGNET.BE - Le modèle exposé en coupe montrait les différentes fonctions internes: la chambre de combustion constituée d’un canevas poreux, le compresseur, la turbine rotative et même les canaux de refroidissement. Le moteur se compose de deux parties: d’abord le rotor avec son manchon et les turbines de part et d’autre, et ensuite le corps avec les autres fonctions intégrées.

Le tout est imprimé en un seul passage. Les différents éléments du moteur ont semble-t-il été testés séparément avec succès avant d’être intégrés à ce deuxième prototype. Comme le montre la photo, le prototype se trouvait encore sur le plateau d’impression de 30 sur 30 cm, et n’avait donc pas encore été soumis aux essais statiques ni envoyé dans les airs. Mais, selon Cukurel, «nous sommes juste en-dessous du niveau 6 de l’échelle des TRL.» Le moteur à réaction peut servir à faire voler un ‘drone’, mais peut aussi remplir une fonction dans les micro-installations de cogénération.

Avantages de l’impression 3D

«Ce qui nous intéressait dans le procédé additif, c’est la possibilité d’imprimer les éléments fixe et rotatif en un seul passage.» Il y a sept ans, la fabrication de turbomachines par procédé additif a été définie comme sujet de recherche pour l’institut. Le laboratoire a ainsi conçu des turbines miniatures pour des drones encore beaucoup plus petits. Ces petits moteurs à réaction génèrent jusqu’à 300 W d’électricité, ce qui permet de faire voler les drones plus longtemps qu’avec une batterie. Ils ont un diamètre d’à peine 5 cm, ont été testés jusqu’à 500.000 t/m et consomment 300 g de kérosène ou 100 g d’hydrogène (H2) par heure.

Le rotor avec ses turbines a été imprimé d’une seule pièce en Inconel 718 et placé dans le moteur sur des roulements à billes. Le carburant brûle dans une chambre de combustion en matière poreuse, ce qui actionne les turbines. Les pales de celles-ci ont une épaisseur d’à peine 0,3 mm et sont imprimées avec des tolérances inférieures à 20 µm. Plus haut, le rotor enveloppé d’un aimant permanent tourne dans le cœur d’un stator bobiné.

Apprendre des projets connexes

En 2019, dans le cadre du covid, le laboratoire a développé un ventilateur à oxygène en plastique sur le modèle d’une turbine. Il a été imprimé en 3D en un seul passage, et ne requiert donc plus d’assemblage post-impression. «Pour y parvenir, nous devions imprimer les différentes parties sans utiliser de support», précise Cukurel. Comme la structure possède des formes arrondies et pas d’angles vifs, chaque couche d’impression est facilement soutenue par la couche précédente.

L’impression en tant que telle a duré environ 18 h. Le ventilateur atteint 36.000 t/m et utilise des paliers à roulements non pas physiques, mais de type fluide hydrostatique. Cela signifie que le turbo rotatif est porté par le flux d’air qui circule dans le boîtier. En milieu hospitalier, l’oxygène a normalement une pression de 8 bars. Le ventilateur imprimé a pu alimenter deux patients simultanément en oxygène.

Troisième prototype

Les leçons apprises dans les projets connexes – fabrication additive autoportante, paliers à roulements hydrostatiques, analyse de stress, transfert de chaleur …– ont été prises en compte dans la conception du nouveau micro-turbomoteur à réaction. Le logiciel de conception Creo de PTC a été utilisé. Le moteur a un diamètre de 250 mm et génère une poussée de 700 N et un débit d’air de 1,4 kg/s pour une consommation de 30 g/s. Le rapport de pression vaut 4 et la turbine tourne à 50.000 t/m. La température atteint 1.100 K à l’entrée de la turbine. Cukurel estime qu’il ne manque plus que la chaîne d’approvisionnement: poudre métallique et imprimante métal. L’imprimante peut être installée chez le constructeur du drone.

Il faut encore déterminer précisément la durée d’impression, la capacité de production. Le prix de revient du moteur est alors presque exclusivement déterminé par la dépréciation de l’imprimante et la consommation de poudre métallique … quelques 3.000 USD. Cukurel a encore dû résoudre un dernier problème: une impression 3D entièrement fermée requiert un traitement de finition spécial pour enlever la poudre résiduelle dans le moteur après l’impression laser. «Nous avons conçu le troisième prototype comme un pot avec couvercle que l’on peut dévisser pour extraire facilement la poudre excédentaire qui reste encore dans le moteur après l’impression.» Après ça, il n'y a plus qu’à revisser et … décoller.

Le professeur Beni Cukurel, directeur du Technion Turbomachine Lab à la Faculté d’Ingénierie aérospatiale de l’Israel Institute of Technology, est né en Turquie, a fait des études d’ingénieur à Purdue (Indiana) et réalisé un doctorat entre 2008 et 2012 à l’Institut von Karman à Rhode-Saint-Genèse. Il est ensuite parti en Israël. Le Technion Turbomachine Lab travaille sur les micro-turbines à gaz, le transfert de chaleur fondamental et appliqué et les techniques de mesure.

Partenariat stratégique

Fin avril 2021, PTC et Technion ont conclu un partenariat stratégique. Un investissement de 15 millions NIS servira à créer au sein de Technion un centre de R&D qui comptera initialement une centaine de collaborateurs, avec la vocation de s’agrandir ultérieurement. PTC participera à des recherches communes dans des domaines stratégiques comme l’impression 3D, l’IoT, la RA, la simulation … PTC participera également au développement de programmes pour répondre aux normes industrielles. Ce centre de R&D israélien est le deuxième plus grand centre de R&D de PTC en dehors des États-Unis.