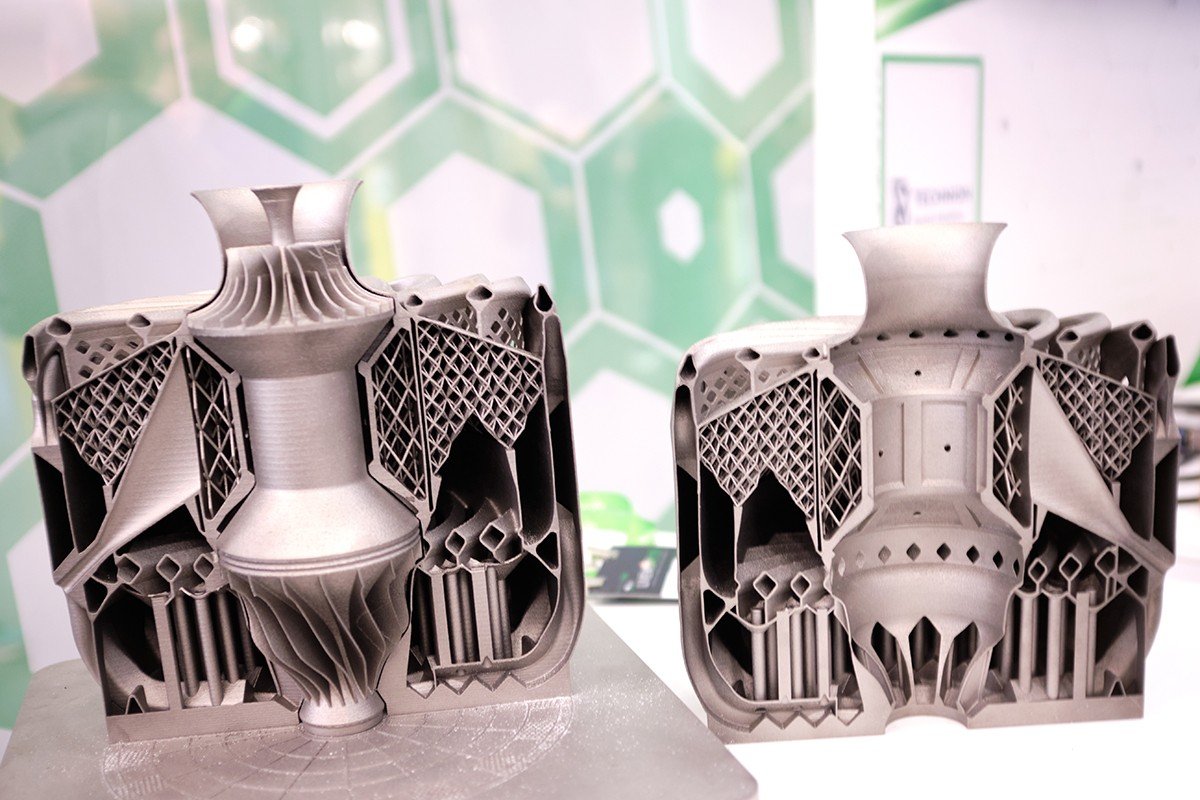

ENGINEERINGNET.BE - Het opengesneden demomodel toonde de verschillende interne functies: de verbrandingskamer die opgebouwd is uit een poreus rasterwerk, de compressor en de roterende turbine, maar ook de koelkanalen. De print bestaat dus eigenlijk uit twee delen: de rotor met schacht en de waaiers boven en onder enerzijds en anderzijds de behuizing met de andere ingebouwde functies. Alles in dezelfde gang geprint.

De verschillende componenten van de motor werden naar verluidt afzonderlijk succesvol getest en vervolgens in dit tweede prototype geïntegreerd. Zoals te zien is op de foto stond het prototype nog op de bouwplaat van 30 bij 30 cm en ging die dus nog niet door statische proeven of de lucht in. Maar “we zitten aan net geen TRL6”, aldus Cukurel. De straalmotor kan gebruikt worden om een ‘drone’ in de lucht te brengen maar kan ook een functie hebben in micro-WKK installaties.

Voordelen van 3D-printen

“Wat ons aan de additieve technologie interesseerde, was dat we zowel het vaste als het draaiende deel in één en dezelfde gang konden produceren.” Zeven jaar geleden werd aan het instituut de onderzoeksrichting uitgestippeld voor additief gebouwde turbomachines. Het lab ontwikkelde sindsdien minia-tuurturbines voor nog veel kleinere drones. Die straalmotortjes wekken tot 300 W elektriciteit op die de drones langer in de lucht houden dan met een batterij.

Ze hebben een diameter van nauwelijks 5 cm, werden getest tot 500.000 tpm en verbruiken 300 g kerosine (koolwaterstoffen) of 100 g waterstof (H2) per uur. De rotor met zijn waaiers werd in één stuk geprint in Inconel 718 en werd nog in de motor gehangen met kogellagers. De brandstof ontbrandt in een ‘poreuze media brandkamer’ en brengt de waaiers aan het draaien. De bladen van die waaiers zijn nauwelijks 0,3 mm dik en geprint met toleranties van slechts 20 µm. Hogerop draait de rotor, die een mouw van een permanente magneet meekreeg, rond in het hart van een stator coil.

Leren uit zijprojecten

Tijdens Covid, in 2019, ontwikkelde het lab een kunststoffen zuurstofventilator op het model van een turbine. Die werd 3D-geprint in één run zodat die naderhand geen ‘assemblage’ meer vergde. “Om dat te realiseren moesten we de verschillende delen zonder scaffolds/steunen kunnen printen”, legde Cukurel uit. In de plaats van hoeken, kent de structuur veeleer boogvormen.

Hierdoor ondersteunt de eerdere printlaag moeiteloos de volgende. Het printen zelf vergde zo’n 18 uur. De ventilator haalt 36.000 tpm en heeft geen fysische maar fluïde, hydrostatische rollagers. Dat betekent dat de roterende turbo wordt gedragen door de luchtstroom tussen zichzelf en de behuizing. Typisch loopt de zuurstof in ziekenhuizen bij een druk van 8 bar. Eén geprinte ventilator kon twee patiënten tegelijk van zuurstof voorzien.

Het derde prototype

Wat geleerd werd uit de zijprojecten, zelfdragende additieve opbouw, hydrostatische rollagers, stressonderzoek, warmte overdracht … werd meegenomen voor de nieuwe micro turbostraalmotor. Er is gebruik gemaakt van PTC’s Creo ontwerpsoftware. De motor, die een diameter heeft van 250 mm, haalt een stuwkracht van 700 N, een airflow van 1,4 kg/sec, bij een verbruik van 30 g/sec. De drukratio is 4 en de turbine doet 50.000 tpm. Aan de ingang van de turbine loopt de temperatuur op tot 1.100 K. Cukurel argumenteert dat er verder nauwelijks nog een bevoorradingsketen aan te pas komt: metaalpoeder en een metaalprinter.

De printer zou bij de bouwer van de drone kunnen staan. Er valt precies te bepalen hoe lang het printen vergt, wat de output kan zijn. De kostprijs van de motor is dan vrijwel beperkt tot de afschrijving van de printer en het verbruikte metaalpoeder … zo’n 3.000 dollar. Cukurel wees op nog een laatste probleem dat ondertussen opgelost werd. Een volledig gesloten 3D-print vergt een bijzondere nabewerking om het niet-gelaserde poeder uit de motor weg te halen. “Het derde prototype ontwierpen we als een pot met deksel die we kunnen losschroeven om het overtollige poeder dat na het printen nog in de motor zit, makkelijk weg te halen.” Daarna, gewoon dichtschroeven en … vliegen.

Prof. Beni Cukurel, hoofd van het Technion Turbomachine lab aan de Aerospace Engineering-faculteit van het Israel Institute of Technology, werd in Turkije geboren, deed zijn ingenieursstudies in Purdue (Indiana) om tussen 2008 en 2012 zijn doctoraat te halen aan het von Karman instituut in Sint-Genesius-Rode. Vervolgens trok hij naar Israël. Het Technion Turbomachine lab is actief rond microgasturbines, basis en toegepaste hitteoverdracht en meettechnieken.

Strategisch partnerschap

Eind april 2021 ging PTC met Technion een strategisch partnership aan. Een investering van 15 miljoen NIS moet een O&O-center binnen Technion opzetten dat aanvankelijk zo’n 100 medewerkers zal tellen maar nog zal groeien in de toekomst. PTC zal deelnemen in gezamenlijk onderzoek in strategische gebieden als 3D-printen, IoT, AR, simulatie … Het zal ook mee ontwikkelen aan curricula om industriële normen te halen. Dit Israelische O&O-center is PTC’s tweede grootste O&O-center buiten de VS.