ENGINEERINGNET.BE - Leur adhérence est comparable à celle des colles traditionnelles mais lors du trajet de recyclage d’un produit, un traitement thermique peut les dissoudre, ce qui facilite le tri des composants ou matériaux de base.

Dans le projet Circular Bonding, Flanders Make et Vito ont examiné les possibilités des colles réversibles. A cette fin, ils ont collaboré avec une quinzaine d’entreprises, dont VDL, Barco, Alstom, Reynaers Aluminium et le fabricant de colles Soudal.

« L’usage croissant d’assemblages collés dans la production est une barrière importante au développement de l’économie circulaire », dit Wim Van Opstal, chercheur en économie circulaire chez Vito.

« C’est pourquoi nous avons mené une étude sur le potentiel du collage réversible, plus spécifiquement sur des smartphones. Nous avons constaté qu’ils ont un fort impact positif sur le maintien de fonctionnalités étendues au niveau du produit, des composants et des matières. Les produits avec des moyens de fixation traditionnels comme l’emboîtement et surtout des vis – qui supposent des perçages – sont bien exposés aux dommages irréparables. Avec des colles réversibles, ce problème ne se pose pas. En outre, le collage permet de mieux répartir la tension. Avec des vis et des emboîtements, elle se concentre sur un nombre réduit de petites zones, ce qui les rend vulnérables. »

« Bien que les colles et la dissolution de colles ne forment qu’une petite partie du coût total de durée de vie, les entreprises n’adopteront pas facilement cette technologie du fait des coûts de conversion. Des obligations légales et des marchés publics favorisant l’utilisation de techniques de collage réversible peuvent inciter les entreprises à franchir le pas. »

Diverses possibilités à l’étude

L’étude de Vito ne comportait pas d’analyses en laboratoire. « Ce cas de figure est très théorique car nous ne produisons pas de smartphones

en Flandre. Mais notre industrie comporte des branches où le collage réversible est bien utile, comme la finition intérieure des véhicules. » Vito décrit les avantages sur la base de trois « propositions de valeurs ».

« Premièrement, il y a l’optimisation des processus de production. Les défauts généreront moins de déchets de production du fait que des composants réussis sur des produits ayant des défauts pourront être réintroduits dans le processus après la dissolution des colles. La colle ne représente pas un coût élevé. Et dans certains processus, un collage temporaire peut suffire dans une étape intermédiaire. Une deuxième valeur réside dans les meilleures possibilités d’entretien et de réparation. Un marché peut se mettre en place pour des sociétés de réparation agréées. Mais la création de valeur la plus importante, c’est la possibilité d’un recyclage de haute qualité des composants et des matières. »

« Le métal supporte bien les températures nécessaires pour dissoudre la colle. Mais l’électronique peut poser problème. De nombreux produits sont constitués de plusieurs matières combinées. Pour cela, il faut une analyse spécifique en laboratoire. »

Analyse en laboratoire

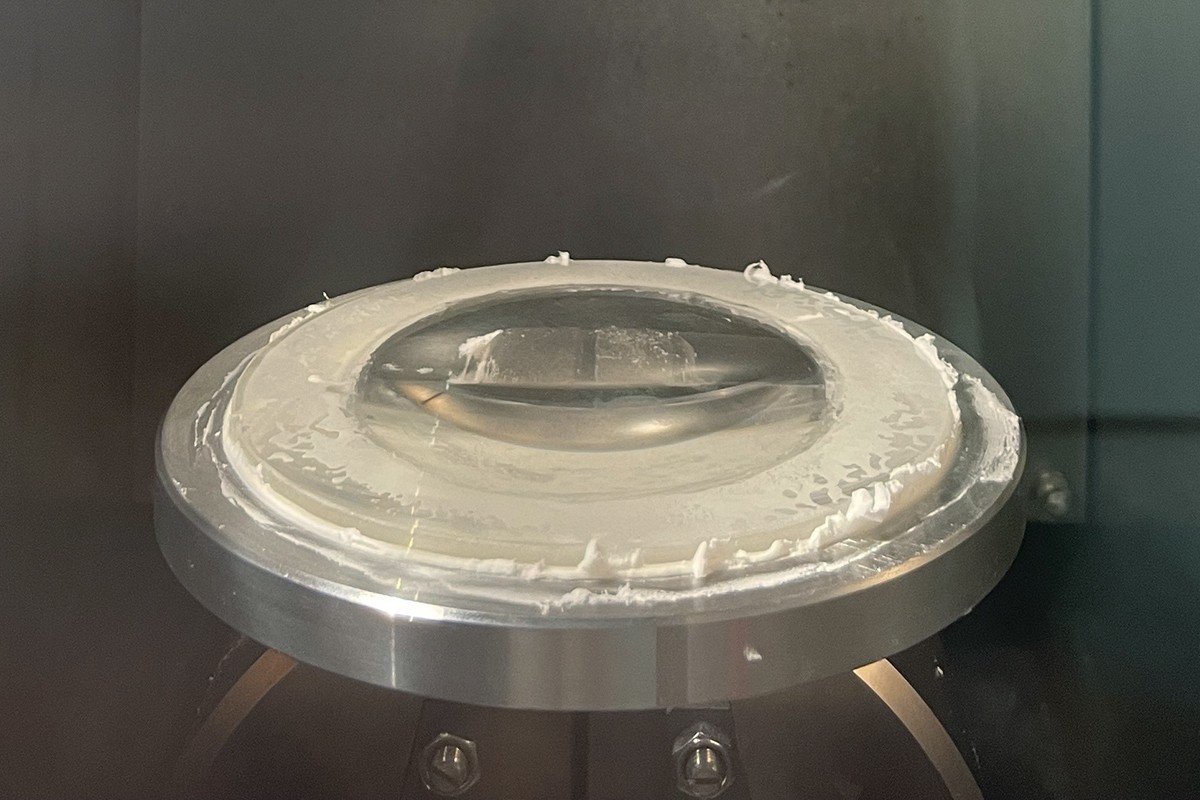

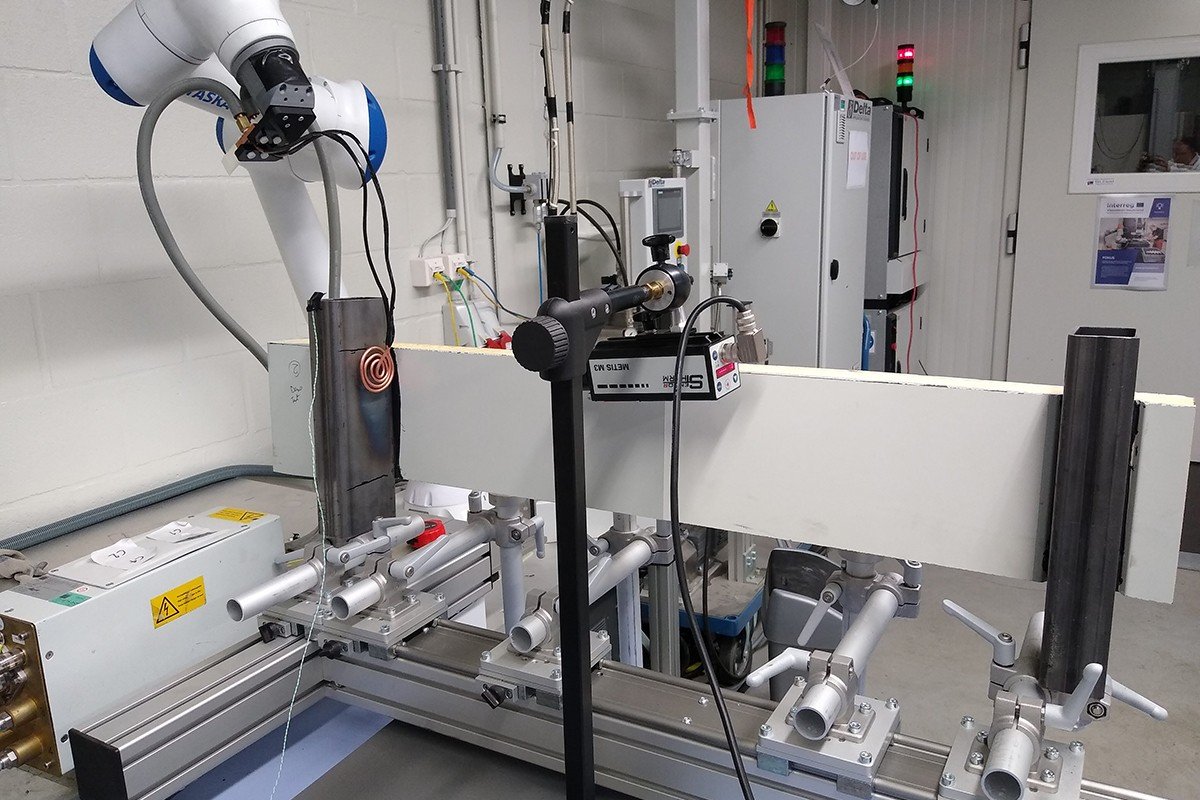

Dans ce projet commun, c’est Flanders Make qui a réalisé les tests en laboratoire. « Nous avons analysé non seulement des colles thermosolubles mais aussi des colles éliminables par voie mécanique ou électrochimique », explique Isabel Van de Weyenberg, chef de projet. « Par exemple, nous avons ajouté à la colle des particules thermo-expansibles.

Ces particules se dilatent sous l’effet de la chaleur ou d’une induction électrique. Par conséquent, la colle se détache. Ce processus est accéléré avec l’induction électrique sans subir les effets néfastes d’un développement de chaleur. Tout l’art consiste à mettre au point une colle spécifique pour chaque application.

Il faut tenir compte non seulement de la température de production et de démontage mais aussi des températures et d’autres facteurs auxquels les produits concernés seront exposés en cours d’utilisation. Nous avons déjà observé une fatigue mécanique potentielle mais pas encore les effets du rayonnement UV par exemple. »

Le projet s’est achevé récemment. « C’est maintenant aux entreprises participantes de se pencher sur les résultats exploitables en pratique. Ces informations peuvent être confidentielles. Un fabricant de colles peut mettre au point une colle réversible sur mesure pour un seul gros client. »

Un secteur ancien sur une nouvelle voie

Resortecs (Bruxelles) a déjà développé une application pour l’habillement. Son fil de couture est composé d’une matière thermosoluble. Son fondateur Cédric Vanhoeck combine une formation d’ingénieur à la TU Delft à celle de créateur de mode à l’Académie d’Anvers.

« C’était deux mondes différents », se rappelle-t-il. « Le monde de la mode met l’accent sur l’esthétique. Malgré les évolutions techniques, il reste très artisanal. C’est surtout lié aux délais d’exécution rapides : il faut créer une nouvelle collection à chaque saison. Dans cet environnement créatif, il n’y a guère de place pour mettre en œuvre de nouvelles techniques, qui supposent généralement des délais plus longs. »

« Actuellement, seulement 1% de toute la production textile est recyclé », dit Vanhoeck. « C’est surtout dû au fait que la séparation de différentes matières textiles traditionnelles est une opération coûteuse et complexe. » Resortecs a largement simplifié le recyclage industriel des vêtements grâce au fil de couture thermosoluble Smart Stitch et à la machine Smart Disassembly, qui peut « désassembler » de gros volumes de vêtements par des processus thermiques.

La firme collabore déjà avec quelques grandes enseignes comme H&M et Décathlon. Celles-ci fabriquent et vendent déjà divers vêtements avec du Smart Stitch. Pour elles aussi, Resortecs est une solution astucieuse pour récupérer les matières des stocks d’invendus – sans perte des propriétés mécaniques – et créer de nouvelles collections.

Des matières existantes, de nouvelles idées

« Pour concevoir le fil et la machine, nous avons collaboré notamment avec la H&M Foundation, l’organisation Centexbel et l’université de Nancy. Ces partenaires se sont chargés des tests en laboratoire. Ceci a été financé par un prix de la H&M Foundation, des capitaux privés et une subvention flamande du Vlaio.

Notre mission était surtout de mener un travail de réflexion. Nous avons d’abord analysé la technique de couture. Nous avons remplacé les boutons par des fils. Nous avons aussi veillé à ce qu’il ne soit plus nécessaire d’utiliser dans la phase de recyclage des ciseaux ou d’autres outils coupants nécessitant un travail manuel. »

Resortecs n’a pas développé une nouvelle fibre synthétique. « Nous avons analysé les propriétés de polymères disponibles sur le marché. Certains étaient déjà d’usage courant, d’autres plus spécifiques. Au total, nous avons développé seize types de fils de couture.

C’est nécessaire pour pouvoir coudre tous les produits textiles possibles, des chaussures aux matelas en passant par les jeans. Dans certains cas, le fil doit résister à une machine à coudre tournant à plus de 4000 tours/minute. »

Défis

Ce n’est pas le fil mais bien la machine de désassemblage qui a nécessité le plus de réflexion. « Pour les équiper des systèmes de commande nécessaires et surtout pour garantir un désassemblage complet et automatique des différentes parties des vêtements », dit Vanhoeck. Aujourd’hui, on peut récupérer de 90 à 95% du textile en vue d’un recyclage. C’est environ deux fois plus qu’avec les solutions actuelles de désassemblage manuelles ou mécaniques. »

Un gros défi pour l’avenir concerne les vêtements de sport. Ils contiennent des tissus qui ne sont pas encore recyclables, comme l’élasthanne. Un autre défi est l’organisation efficace des canaux de collecte. Actuellement, ils ne sont pas très bien structurés. Mais ils seront sûrement au point d’ici 2030. Le passeport numérique - via RFID - obligatoire à partir de 2026 pour les vêtements y contribuera assurément.

Heureusement, presque tout le monde regarde déjà dans la même direction de la circularité. L’enseignement de la mode doit changer d’état d’esprit. Dans ce milieu, on réfléchit encore en termes artistiques plutôt qu’écologiques et techniques.