ENGINEERINGNET.BE - Het potentieel voor CO2-besparing, alsook het beperken van de impact op de biodiversiteit, watergebruik, fijnstofemissie, eco-toxiciteit, verzuring en bodemkwaliteit, is immers enorm wanneer je geen nieuwe grondstoffen moet ontginnen. Maar ondanks die belofte van een betere wereld die de sector biedt, blijft het moeilijk om alle manuele processen bemand te krijgen. Er wordt dan ook volop verkend wat de mogelijkheden zijn van robotisering nu circulariteit centraal in alle beleidsplannen staat.

Wie de werkkrachten van de recyclage-industrie wilde leren kennen, kon op de beurs Pollutec zijn ogen de kost geven. Het Engelse Recycleye Robotics bijvoorbeeld zet Fanuc LR Mate 200iR robots in om kunststoffen, papieren bekers en wat nog uit de huishoudafvalstroom te pikken. Het toestel, dat driekwart minder weegt dan andere robots, wordt aan een portaal boven de lopende band gehangen. De plukrobot slaagt er in om per minuut zo’n 55 keer een product correct te sorteren. Sneller dan de mens.

De kracht van de plukrobot steekt in het gekoppelde AI-visiesysteem (Recycleye Vision) dat alle objecten in de gemengde stroom identificeert en klasseert per materiaal, soort van object en zelfs per merk. Men besliste die laatste toepassing nog niet uit te rollen. Een paar merken identificeren blijkt niet zo moeilijk maar er zijn uiteraard duizenden merken en dat zal nog wel wat ontwikkelingswerk vergen … Het sorteren met de robot moet de kost van het sorteren naar beneden halen, tegelijk de zuiverheid van de recyclagematerialen en dus ook hun waarde optrekken en het hele gebeuren dus economisch voordeliger maken.

Complexiteit materialen

Dat het tot nu geduurd heeft vooraleer robots hun opmars in afvalwerking maken, heeft volgens Prof. Dr. Jef Peeters alles te maken met de complexiteit van het materiaal en de omgeving, waar stof, vuil, vocht in aanwezig zijn. Peeters is verantwoordelijk voor het Re- and Demanufacturing Lab aan de KU Leuven waar in nauwe samenwerking met de industrie gewerkt wordt aan nieuwe sorteer- en ontmantelingstechnologieën. De focus ligt er zowel op kunststoffen als op metalen.

“In eerste instantie verhinderden vooral budgettaire beperkingen de intrede van robots in recyclage. Het is immers een sector die met zeer kleine marges werkt, omdat ze moet concurreren tegen virgin materialen. Prijs blijft de belangrijkste scherprechter. Hoewel de milieu-impact nog steeds niet wordt verrekend in de kostprijs van virgin materialen, zie je dat er nu toch meer bewustzijn komt. Hergebruik en recyclage zijn de toekomst en we zullen technologie nodig hebben om de grenzen te kunnen blijven verleggen.

Technologie die nu ook de maturiteit en verwerkingssnelheid bereikt heeft om een antwoord te bieden aan de variëteit aan materialen en producten die onze afvalstromen bevatten. Denk aan de vooruitgang in visietechnologie en de beschikbaarheid van neurale netwerken voor real-time beeldverwerking. Maar even belangrijk is ook de manier van communiceren met robots. Vroeger een complex gegeven, vandaag zijn er verschillende mogelijkheden om robots in real-time op een slimme manier aan te sturen. Dat opent mogelijkheden om net met die complexiteit aan materialen om te gaan.”

Belgische connectie

Recycleye Robotics werd opgericht door Brusselaar en CEO Victor Dewulf (25) en CTO Peter Hedley die vaststelden dat meer dan een derde van de kost van een afvalsorteer/verwerkingsplant naar manueel sorteren gaat. De mensen roteren er snel, de machines vallen vaak stil, vergen veel onderhoud … Recycleye automatiseert niet alleen het manuele sorteren, het levert ook data over wat op die plek op de lijn passeerde. Het documenteert het sorteren van de afval en doet dus aan kwaliteitscontrole/audits.

Die data kan gebruikt worden om efficiënter sorteerprocessen te ontwikkelen voor nog zuiverder fracties. Met de robot kan de loopband ook sneller, 1 m/s, waardoor op het einde van de dag meer gesorteerd is. Eén robot doet evenveel als anderhalve menselijke picker, afhankelijk van de afvalstroom. Maar men gaat er eigenlijk van uit dat de robots niet zozeer mensen vervangen, maar zorgen voor het juister sorteren van de afvalstromen.

Recycleye Vision loopt al bij meer dan tien verwerkers in het Verenigd Koninkrijk, Frankrijk en Italië. Het bouwt op een groeiende open source bibliotheek met digitale beelden van ‘afval’ waarop de AI getraind wordt. WasteNet, ontwikkeld in samenwerking met Imperial College en Universiteit Delft, heeft op dit ogenblik zo’n 3 miljoen beelden te geef voor wie afval wil recupereren.

On the fly pad berekenen

Terug naar Leuven. In het Re- and Demanufacturing Lab staan momenteel twee robotopstellingen. Een zesassige armrobot voor het gerobotiseerd ontmantelen van elektronica en batterijen uit elektrische voertuigen en een SCARA robot die via een snelle pick-and-place afval leert uitsorteren. Beide van Staübli. Peeters: “De eenvoud van communicatie, de open protocollen, de hoge precisie, de nabijheid en kwaliteit van ondersteuning en opleiding, alsook de water- en stofdichtheid, dat zijn elementen die van cruciaal belang zijn voor robots in de recyclage-industrie.

De Staübli technologie voldeed voor ons aan al deze eisen en geeft ons alle mogelijkheden om verschillende zaken uit te proberen om tot het beste resultaat te komen.” De bedoeling is de nodige technologieën te verbeteren en integreren om deze tot een hogere TRL te brengen. Hoe werkt het ontmantelen? “

Op basis van beelden bepalen we de types en locaties van verbindingen en vervolgens bepalen we een optimaal pad voor de robot om de producten of batterijen te kunnen demonteren. Omwille van de hoge variatie in zowel de productmodellen als de conditie van de te ontmantelen producten is een bijkomende controleloop cruciaal om telkens feedback van zowel het visiesysteem als de gebruikte gereedschappen te kunnen integreren en het pad aan te passen.”

Zowel bij het gerobotiseerd demonteren als sorteren moet de robot niet gewoon van punt a naar punt b gaan maar continu kunnen rekening houden met de resultaten van het visiesysteem en de bekomen feedback. Samen met doctoraat- en masterstudenten onderzoekt Peeters hoe vanuit de software zo optimaal mogelijk de taken beschreven en doorgegeven kunnen worden naar de robot.

Ook cobots aan het werk

Bij Bulk Handling Systems (BHS) zagen we op Pollutec de MAX-AI AQC-C aan de slag. Een tweearmige Yumi cobot (ABB) greep stukken van de band. “We startten het bouwen van sorteersystemen met ABB’s snelle FlexPicker IRB 360 deltarobots, maar realiseerden ons dat het sorteergebeuren vaak om mensen draait”, aldus sales manager Daniel Dammann.

Vandaar de keuze voor Yumi die in een beschermend jasje met zuig/blaasnappen tot 60 picks per minuut aankan. De cobot, die maximum 250 g opneemt, komt steevast achter een Max-AI VIS visiesysteem te staan. Hier was hij alvast een geslaagde publiekstrekker. De onderliggende technologie vond BHS bij Sadako, een start-up in Barcelona, waarmee het in 2016 met dochterbedrijf NRT een joint venture aanging. Qua visiesystemen houdt men het eenvoudig met RGB-camera’s. Optisch sorteren, op grootte en vorm, kan ook. X-ray eveneens …

Slimmere en robuuste systemen

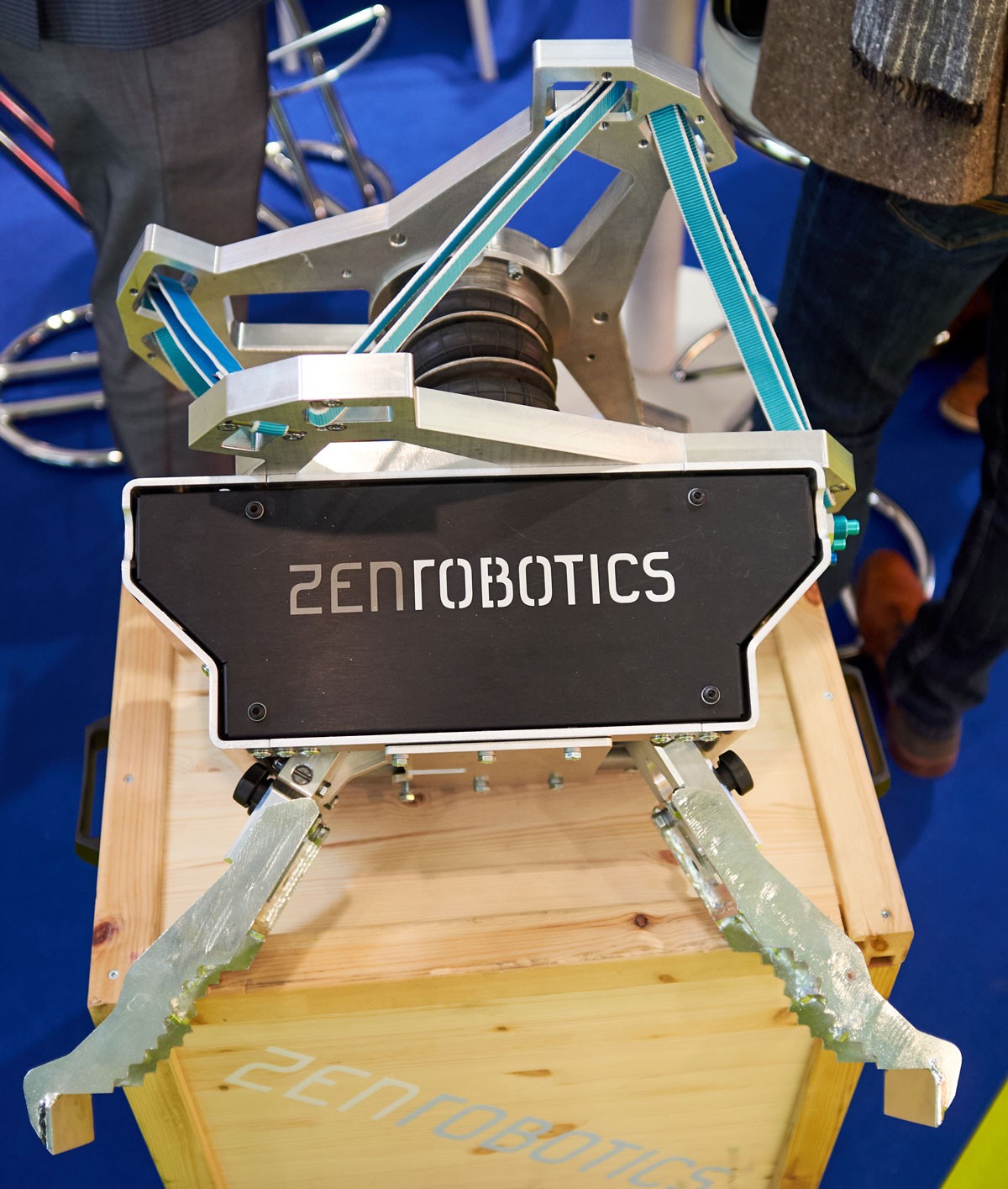

Het Finse ZenRobotics, opgericht in 2007, integreert eigen ontwikkelde portaalrobots. Het heeft ondertussen al meer dan honderd systemen uitgezet in Finland, Australië, China, Japan en West-Europa. De technologie bouwt op het werk van de neurorobotics onderzoeksgroep aan de Aalto Universiteit (Helsinki). Het ontwikkelde ook eigen grippers voor het zwaardere werk, de Smart Gripper van de Heavy Picker grijpt tot 30 kg en haalt 2.000 picks per uur- en zuignappen voor het lichtere werk met zijn Fast Picker. Alles eigen ontwerp en software.

“We verkopen de robotlijn en verzorgen ook zelf het onderhoud. De ‘rocket science’ zit in de software: ZenbrAIn. In onze backoffice verzorgen we de diagnostiek vanop afstand”, zegt Juha Mieskonen. “Afval verwerken is een chaotisch, onvoorspelbaar gebeuren. Het is geen makkelijke omgeving zoals in manufacturing. Het vergt slimmere systemen. Deze dingen moeten ook tegen een stootje kunnen.”

De Heavy Picker grijper hangt aan stevige rubberen balgen en veert mee bij onverwachte stoten. Hij hoeft niet super precies te zijn. Hij kan in verschillende sectoren ingezet worden. Eind dit jaar gaat ZenRobotics grootste contract operationeel (twaalf robot-armen) bij Remeo (Vantaa, Finland)

die zijn robots al sinds 2010 inzet.

Multirobot, multigrijper

De combinatie van visietechnologie zien we ook terug in het Re- and Demanufacturing Lab voor de SCARA sorteerrobot. “Kleur, near infrared en dieptebeelden worden gecombineerd, zodat op verschillende manieren naar een object gekeken kan worden om tot de juiste materiaalclassificatie te kunnen komen. Hier zit meteen ook de meerwaarde ten opzichte van wat de ogen van manuele operatoren aan de lijn kunnen. Een sorteerrobot kan met behulp van de ontwikkelde neurale netwerken informatie van deze verschillende beelden samenbrengen en verwerken om real-time tot een classificatie, alsook gewichtsinschatting van de te sorteren objecten te komen.

Hoe nauwkeuriger het sorteren kan verlopen, hoe hoogwaardiger de materiaalstromen gevaloriseerd kunnen worden, hoe beter we de kringloop van materialen kunnen sluiten en milieu impact en schaarste aan grondstoffen kunnen voorkomen”, vertelt Peeters. Belangrijk is ook de ontwikkeling van de juiste grijpers die zeer snel een brede waaier aan vormen kan grijpen en sorteren.

Tegen het eind van het jaar wil men in het labo aan duurtesten beginnen. Verschillende grijpers zullen dan in een volcontinue werking in functie van de eigenschappen van de te sorteren objecten met elkaar vergeleken worden. “We willen valideren wat het beste werkt, zodat we de juiste acties kunnen programmeren in functie van het gewicht, de snelheid, het materiaal om meerdere robots met verschillende grijpers samen te laten sorteren … machine learning en deep learning zullen hierbij in combinatie met een slim ontwerp de sleutel tot performantie worden.”

Naar de praktijk

En de recyclage-industrie? Hoe kijkt die naar al deze ontwikkelingen? Peeters: “Er zijn voor veel toepassingen in de recyclagesector nog geen off the shelf systemen te koop. Wat de drempel verhoogt voor deze relatief hoge investeringen in de conservatieve recyclagesector. Maar er zijn zeker ook pioniers die deze vooruitgang in technologie verwelkomen. Met Galloo hebben we bijvoorbeeld al meerdere projecten gerealiseerd.

Er is een ommekeer aan de gang. Vroeger passeerde alles eerst langs de shredder om er dan de waardevolle componenten uit te pikken. Vandaag vertrekt men al meer vanuit het inzicht dat wanneer men eerst bepaalde componenten demonteert en sorteert, men achteraf niet 1.000 klein gemalen materialen moet uitsorteren en zo tot veel zuiverdere materiaalstromen kan komen.

Dat vraagt om complexere technologie, waar wij hard aan mee proberen te sleutelen. In de praktijk schuilt de uitdaging bij de recyclagebedrijven erin om enerzijds goed gevalideerde systemen te ontwikkelen en anderzijds competente integratoren te vinden. Ook de opleiding van de toekomstige ingenieurs actief in deze sector zien we als een van onze taken.

We moeten ervoor zorgen dat de recyclagesector en integratoren alle mogelijkheden begrijpen. De bediening van de uiteindelijke systemen moet weliswaar intuïtief zijn, er zal tegelijk relatief complexe visie- en roboticatechnologie achter zitten. Hoe meer mensen deze opportuniteiten zien, alsook de nood om de transitie naar een circulaire economie te versnellen, hoe verstandiger men kan en zal investeren in recyclagetechnologieën. Dat zal robotisering in de recyclagesector zeker een boost geven.”