ENGINEERINGNET.BE - Hun kleefkracht is vergelijkbaar met die van traditionele lijmen, maar tijdens het recyclagetraject van een product kan een thermische behandeling ze ontbinden, zodat het gemakkelijk wordt om de diverse onderdelen of basis-materialen uit te sorteren.

In het project Circular Bonding onderzochten Flanders Make en Vito de mogelijkheden van reversibele lijmen. Ze werkten hiervoor samen met een vijftiental bedrijven, waarbij autobusbouwer VDL, Barco, Alstom, Reynaers Aluminium en lijmenfabrikant Soudal.

"Het toegenomen gebruik van lijmverbindingen in de productie is een belangrijke barrière voor de ontwikkeling van de circulaire economie," stelt Wim Van Opstal, onderzoeker circulaire economie bij Vito. "Daarom hebben wij een studie uitgevoerd naar het potentieel van omkeerbare binding, met smartphones als specifiek voorbeeld. We kwamen tot de conclusie dat ze een aanzienlijke positieve impact hebben op het behoud van een hogere functionaliteit op product-, component- en materiaal-niveau.

Producten met traditionele bevestigingsmiddelen zoals klikken en vooral schroeven – wat dikwijls boringen impliceert – zijn veel gevoeliger voor onherstelbare schade aan onderdelen. Bij reversibele lijmen doet dit probleem zich niet voor. Bovendien wordt bij verlijming de spanning veel homogener verdeeld. Met schroeven en kliksystemen zit die geconcentreerd op een beperkt aantal kleine zones, wat deze kwetsbaar maakt."

"Hoewel lijmen en ontbinden van lijmen slechts een klein deel van de totale levensduurkost vormen, is het door omschakel-kosten onwaarschijnlijk dat bedrijven zomaar naar deze technologie zullen overstappen. Wettelijke verplichtingen en overheidsopdrachten die het gebruik van omkeerbare verbindingstechnieken bevorderen, kunnen nuttige prikkels zijn."

Mogelijkheden bestudeerd

De studie van Vito omvatte geen labo-onderzoek. "De case is bovendien erg theoretisch, omdat we in Vlaanderen geen smartphones produceren. Maar onze industrie omvat wel takken waar reversibel lijmen wél van pas komt, zoals de binnenafwerking van voertuigen." Vito omschrijft de voordelen op basis van drie 'waardeproposities.'

"Eerst is er de optimalisatie van de productieprocessen. Fouten zullen veel minder productieafval met zich meebrengen, doordat goede onderdelen van producten met fouten na ontbinden van de lijm meteen weer in het proces kunnen worden gebracht. De lijm heeft geen hoge kostprijs. En in sommige processen kan tijdelijk verlijmen van pas komen als tussenstap. Een tweede extra waarde zit in de betere onderhouds- en herstelmogelijkheden. Er kan een markt ontstaan voor erkende repairondernemingen. Maar de belangrijkste waardecreatie zit in de mogelijkheid om componenten en materialen hoogwaardig te recycleren."

"Metaal verdraagt goed de temperaturen die nodig zijn om de lijm te ontbinden. Electronica kan wel problemen opleveren. Heel wat producten bestaan uit combinaties van diverse soorten materialen. Hiervoor is specifiek labo-onderzoek nodig."

Labo-onderzoek

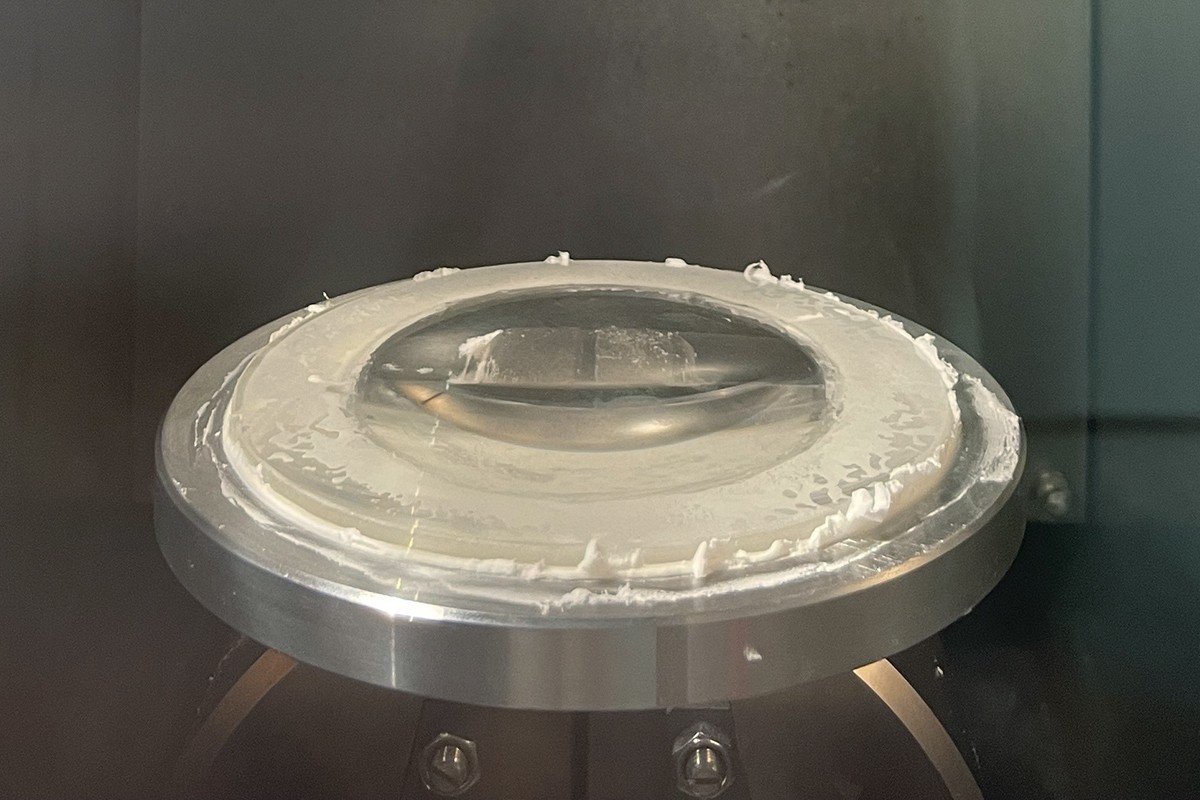

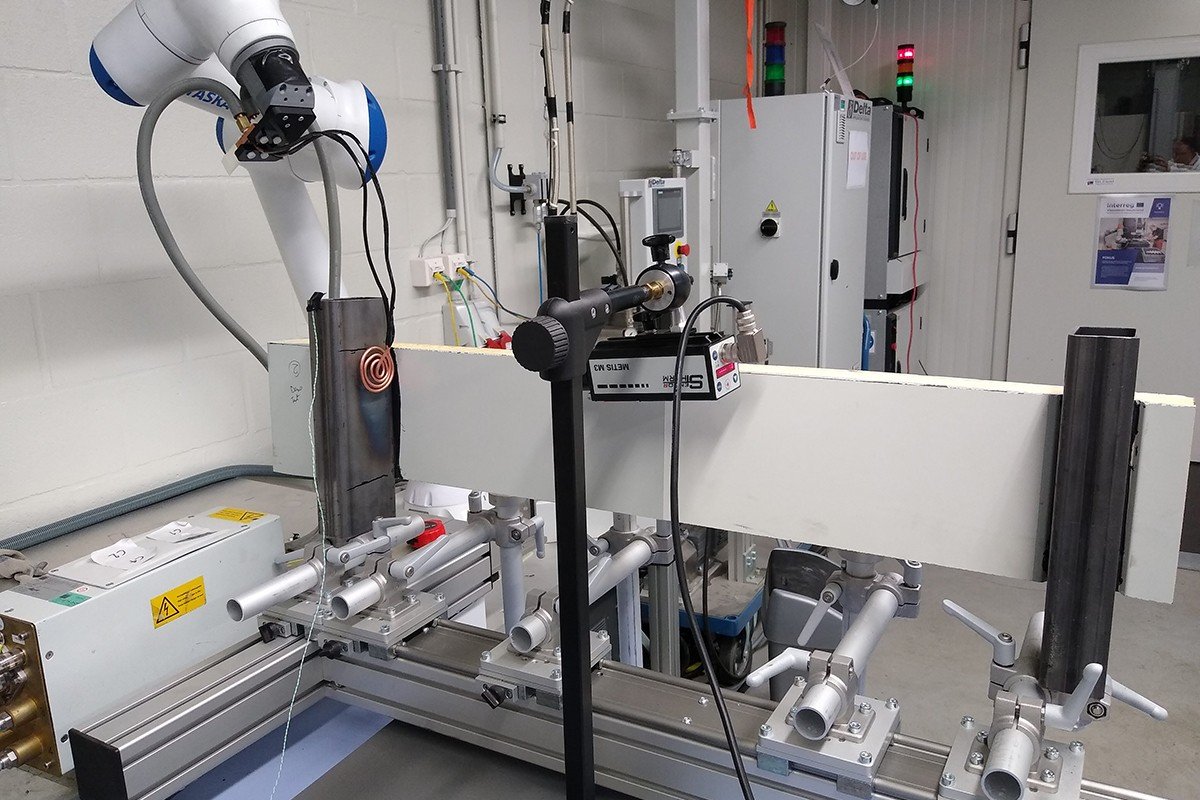

Flanders Make verrichtte in het gezamenlijke project de labotesten. "We onderzochten daarbij niet alleen thermisch ontbindbare lijmen, maar ook elektrochemisch en mechanisch te verwijderen lijmen," legt projectleider Isabel Van de Weyenberg uit. "Zo voegden we bijvoorbeeld thermisch expandeerbare partikels aan de lijm toe.

Deze partikels zetten uit door toevoeging van warmte of door elektrische inductie. Daardoor wrikt de lijm zich los. Via elektrische inductie verloopt dit proces sneller en zonder de mogelijke nevenwerkingen van hitte-ontwikkeling. De kunst bestaat erin om voor elke toepassing een specifieke lijmvariant op punt te stellen.

Daarbij spelen niet alleen de productie- en demontagetemperatuur een rol, maar ook de temperaturen en andere factoren waaraan de betrokken producten worden blootgesteld tijdens hun gebruiksfase. Zo hebben we al gekeken naar mogelijke mechanische vermoeidheid, maar nog niet naar bijvoorbeeld de effecten van UV-straling."

Het project liep onlangs af. "Het is nu aan de deelnemende bedrijven om te bekijken welke bevindingen ze in de praktijk zullen gebruiken. Die informatie kan vertrouwelijk zijn. Een lijmfabrikant kan zo een reversibele lijmoplossing op maat ontwikkelen voor één grote klant."

Oude sector op nieuwe wegen

Resortecs (Brussel) ontwikkelde eerder al een toepassing voor kleding. Daarbij bestaat de stikdraad voor de naden uit een warmteoplosbaar materiaal. Oprichter Cédric Vanhoeck combineerde de opleiding van ingenieur aan de TU Delft met die van mode-ontwerper aan de Antwerpse academie.

"Dat waren twee verschillende werelden," blikt hij terug.

"In de modewereld ligt de focus op de esthetiek. Ondanks de technische ontwikkelingen behield hij een sterk ambachtelijk karakter. Dat heeft vooral te maken met de snelle doorlooptijd: elk seizoen moet er een nieuwe collectie klaar zijn. In die creatieve omgeving is er nauwelijks ruimte voor het implementeren van nieuwe technieken. Daar zijn veel langere doorlooptijden de regel."

"Momenteel wordt amper 1% van alle geproduceerde kleding gerecycleerd," weet Vanhoeck. "Dat komt vooral doordat het scheiden van verschillende traditionele textielmaterialen een dure en complexe aangelegenheid is." Resortecs maakte de industriële recyclage van kleding een stuk eenvoudiger dankzij de warmteoplosbare stikdraad Smart Stitch en de machine Smart Disassembly,

die met thermische processen grote volumes kleding kan 'demonteren.' Het werkt intussen al samen met enkele grote kledingproducenten, zoals H&M en Decathlon. Die maken en verkopen al diverse kledingstukken met Smart Stitch. Resortecs is voor hen eveneens een slimme oplossing om het materiaal – met behoud van mechanische eigenschappen – van onverkocht gebleven stocks te recupereren voor nieuwe collecties.

Bestaande materialen, nieuwe ideeën

"Om de draad en de machine te ontwikkelen werkten we samen met onder meer de H&M Foundation, kennisorganisatie Centexbel en de universiteit van Nancy. Die partners stonden in voor de nodige tests in labo's. Dit was gefinancierd met een prijs van de H&M foundation, privé-kapitaal en een Vlaamse subsidie van Vlaio. Ons eigen werk was overwegend denkwerk. Eerst keken we naar de naaitechniek zelf. Daarbij vervingen we bouten en knopen door garen. Tegelijk streefden we ernaar om in het recycleertraject geen scharen of andere snijdende instrumenten te moeten gebruiken die manueel werk vergen."

Resortecs heeft geen nieuwe kunststofvezel ontwikkeld. "We onderzochten de eigenschappen van polymeren die al op de markt verkrijgbaar waren. Sommige werden al vrij courant gebruikt, enkele erg specifiek. In totaal ontwikkelden we zestien types naaigaren. Dat is nodig om alle mogelijke textielproducten te kunnen naaien, van schoenen over jeans tot matrassen. Voor sommige toepassingen moet de draad bestand zijn tegen een naaimachine met meer dan 4.000 toeren per minuut."

Uitdagingen

Niet het garen, maar wel de machine om textiel te demonteren vergde het meeste denkwerk. "Om ze uit te rusten met de noodzakelijke controlesystemen en vooral om een volledige en automatische demontage van de verschillende onderdelen van de kledingstukken te verzekeren," aldus Vanhoeck. Momenteel kan in totaal 90 à 95% van het textiel gerecupereerd worden voor recyclage. Dit is ongeveer twee keer meer dan met huidige manuele/mechanische demontageoplossingen."

Een grote uitdaging voor de toekomst zit in sportkledij. Die bevat stoffen die voorlopig nog niet recycleerbaar zijn, zoals elasthaan. Een andere uitdaging is de efficiënte organisatie van inzamelingskanalen. Die verloopt momenteel nog vrij ongestructureerd. Tegen 2030 zal ze zeker op punt staan. Het vanaf 2026 verplichte digitale paspoort - via RFID - voor kleding zal daaraan zeker bijdragen.

Gelukkig kijkt bijna iedereen daarvoor al in dezelfde, circulaire richting. Het mode-onderwijs moet nog een mentale omslag maken. Daar wordt nog altijd niet in ecologische en technische, maar in artistieke patronen gedacht.