ENGINEERINGNET.BE - Om die ‘omslag’ van de wislip zo geruisloos mogelijk te maken, worden wissers van elektrische voertuigen uitgevoerd met zogenaamd ‘silent rubber’. Dat leerden we bij een bezoek aan de fabriek en het competentiecenter voor rubber en ruitenwissers van Bosch, dat sinds 1974 aan de slag is in Tienen.

In 2023 investeerde het bedrijf 11 miljoen euro in een nieuwe rubberextrusielijn voor wisbladen. De lijn liep proef om midden oktober 2024 op te starten. Deze ene lijn zal in 2025 zorgen voor de helft van de productie. Ze is minder ergonomisch belastend voor de operatoren, verbruikt de helft minder energie dan de vorige en 90% minder zout.

Dat zout zit in een heet waterbad en dient voor de warmteoverdracht bij de vulkanisatie van het rubber. Vroeger werden kunststoffen spoilers ingekocht. Sinds dit jaar lopen er ook twee kunststofextrusielijnen voor wisbladspoilers. Volgend jaar wordt de verpakking van enkel- en dubbelset wisbladen geautomatiseerd.

Topniveau

“Het is niet verwonderlijk dat ons competentiecenter in België is gevestigd”, zegt plantmanager Werner Richter (50), die wijst naar de vakkennis in kunststoffen die hier al decennialang is opgebouwd en onderhouden. “Dit topniveau vergt een aangehouden inspanning gedurende meerdere generaties.” Sinds 1974 schreven de onderzoekers van Bosch in Tienen meer dan 3.000 patenten op hun naam.

“Onze R&D-groep telt 101 ontwikkelaars waarvan 53 hier in België. We sturen mensen aan in Mexico, Servië en op twee plaatsen in China”, telde Dirk Herinckx, R&D-manager. Het competentiecenter gaat over de technologiekennis maar ook over de processen. Zo’n 20 % van de Bosch-wisbladen wereldwijd en 70 % van het ‘rubber’ hiervoor komen uit Tienen.

De focus ligt er op wisbladen voor de vervangmarkt en op wisrubbers. De ‘aftermarket’ is dan ook een veelvoud van 'original equipment’. Vandaag produceert de fabriek o.a. zijn derde generatie Aerotwin. Die komt met een nieuwe rubbersamenstelling (polymeer EPDM) en Power Protection Plus-coating. Wisbladen zijn een technologisch hoogstandje.

Bladveren en wisrubber

Wisbladen evolueerden van ‘starre' naar ‘conventionele ruitenwisbladen’ die de krachten in het midden van het blad opvangen en verdelen over het hele blad. In 2020 volgde de ‘flatblade’ die de druk gelijkelijk verdeelt op de autoruit zonder ondersteuning van een frame. Een spoiler houdt tegenwoordig de wisser bij hogere snelheden tegen de ruit. Zonder windgeruis. Ook de adapter die het wisblad verbindt met de ruitenwisser van de wagen, draagt daar toe bij.

“We produceren 100.000 Aerotwin wisbladen per dag”, vertelt Mike De Cuypere, groepsleider wisbladproductie. Een dubbele bladveer past de wisser aan de kromming van de voorruit aan. Servogestuurde buigrollen buigen het veerstaal met chroom ‘voertuigspecifiek’ voor. Elke mm heeft een welbepaalde radius. Een PET-laag op de veren maakt het mogelijk om er naderhand de kunststoffen uiteinden en centrale adapter ultrasoon op te lassen. Het wisrubber zelf bevat ondertussen helemaal geen rubber meer maar een cocktail van synthetische materialen: warmtebestendig EPDM, carbon black,…

Cruciaal is het (kopse) profiel van het wisrubber dat ervoor zorgt dat de wislip in beide richtingen -op en af- gelijkmatig en efficiënt zijn werk doet. De scherpe wiskant van de wislip moet zeer glad zijn. Elke fout groter dan 30 micron zorgt voor strepen op de ruit. Het wisrubber is niet langer bekleed met grafiet maar met een ultra-fijn UHW (hoogmoleculair gewicht) polyethyleenpoeder van 10 micron dat er met elektrostatische pistolen op gespoten wordt. Een plasmastation smelt de ‘monolaag’ op de kunststof. Vervolgens wordt het wisrubber op maat gesneden. Op de montagelijn wordt het wisrubber in de metalen veren geschoven, worden de kunststoffen spoiler en eindkappen bevestigd en schrijft een laser merk en andere data op de kunststof.

We liepen voorbij aan klimaatkamers maar kregen wel een opstelling te zien met snelle camera die de krachten en de vervorming van het wisblad bij het vallen op de ruit registreert en input levert voor verdere ontwikkelingen. Elders brengen camera’s de wiskwaliteit van steekproeven in beeld. “Vandaag werken we met de observaties van operatoren. We bouwen echter aan een AI-systeem om tot objectievere beoordelingen te komen”, zei Bart Robijns, Program Manager Bosch Wiper Development.

Bosch verpakt in regel wissersets met wisbladen van de chauffeurs- en de passagierskant in één verpakking. De verpakkingsmachine werkt in batches (op lengte). Het vervangen van de beschermende kunststoffen binnenmal -waar de wisbladen in rechtgezet worden- door een tray in cellulosevezel levert nu een jaarbesparing op van 350 ton plastic. Midden volgend jaar komt er een tweede verpakkingsmachine die ook één wisblad kan verpakken.

Rubber

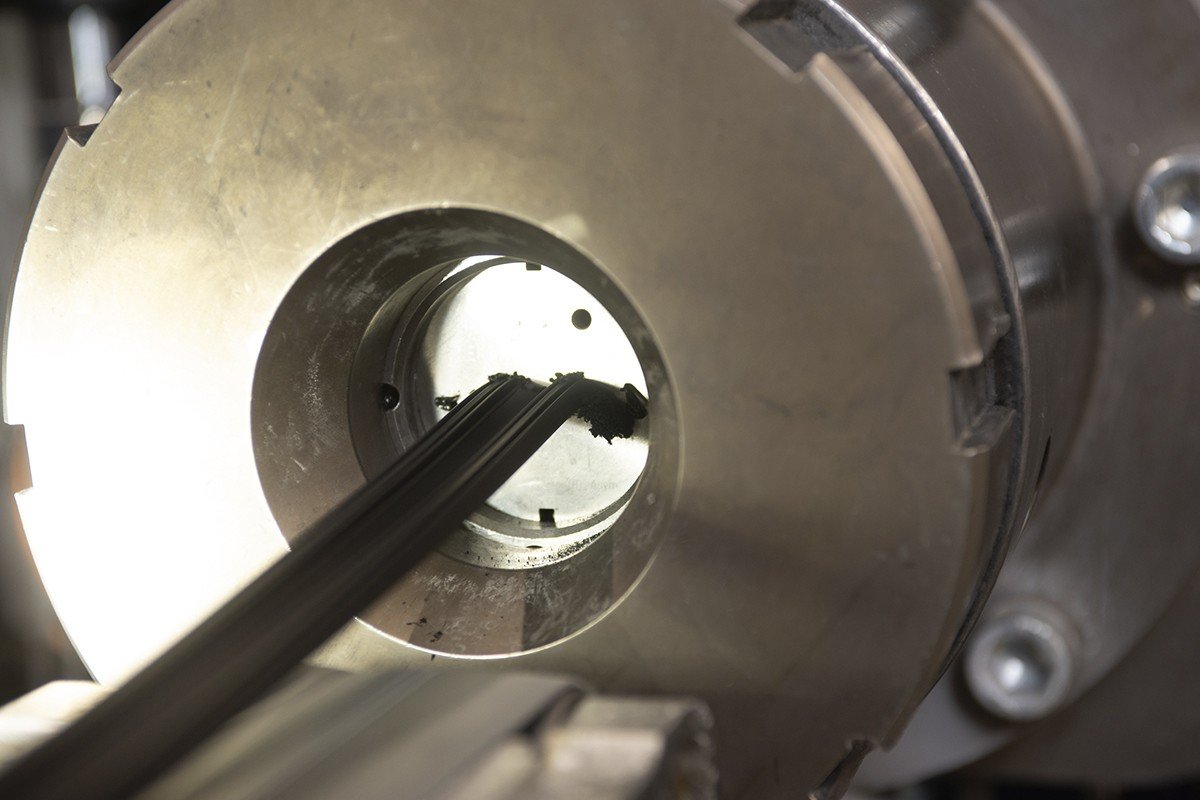

De vroegere batchproductie van de ‘rubber’ ging vrijwel helemaal op in een flow- of continuproductie. PLC’s monitoren de dosering van de 10 à 14 grondstoffen. De bekomen TPV (thermoplastisch vulkanisaat) bestaat uit een gevulkaniseerd EPDM-rubber in een PP-matrix. Na het walsen wordt de homogene massa bij meer dan 200 bar door metalen filters geduwd om de laatste verontreinigingen tegen te houden. De strip passeert een vacuüm dat er het laatste vocht uit zuigt vóór het door een kaliberstraat geperst wordt.

“Twee draadvonkmachines in het atelier kunnen ons op 24 uur een nieuw werktuig bezorgen”, zegt Philippe Collin, Group Leader Wiper Rubber Production. Het eindgereedschap levert een eindeloze streng van twee wisrubbers die aan de dunne wiskant met elkaar verbonden zijn. De streng gaat op 200°C door een zoutwaterbad dat de ‘rubber’ elastisch maakt. Vervolgens koeling en waterreiniging. Een ‘pizzames’ snijdt deze duplex wisrubber doormidden. “De inline snijtechniek is hier ontwikkeld”, zegt Gert Vanderheyden, Director Mini Factory Rubber. Ze zorgt voor een éénstapsoplossing én materiaalbesparing. Het rolmes snijdt 20 km voor het aan vervanging toe is.

De drie extrusielijnen lopen volcontinu. De nieuwste lijn produceert evenveel als de twee andere samen. Ze is aanpasbaar naargelang het type productie en de gewenste behandelingen. Bosch stemt zijn wisbladen af op de ruiten die ze moeten wissen. Aziatische constructeurs gaan vaker voor een hydrofobe behandeling van de voorruit, terwijl Europese net kiezen voor een hydrofiele oplossing én stillere wissers. De jacht op één oplossing, die beide markten kan bedienen, is open. Tot zolang krijgen wisrubbers van klanten met hogere geluidseisen in batch een tweede coating- en plasmabehandeling. Alles op dezelfde lijn.