ENGINEERINGNET.BE - Modulaire chiplets, die ontworpen zijn voor specifieke deeltaken en als legoblokjes op of naast elkaar geplaatst kunnen worden, zouden weleens een cruciale rol kunnen spelen onder de motorkap van de auto van de toekomst.

Supercomputer op wielen

Stellen dat auto’s transformeren in 'computers op wielen' is ondertussen haast een cliché. Elke generatie wagens bevat meer veiligheidsfeatures, snufjes en dus ook meer elektronica (denk aan sensoren, gepersonaliseerde AI-assistenten en een constante, sterke connectiviteit met de omgeving). Intussen wordt duidelijk dat de rekenkracht van een 'gewone’ CPU niet meer zal volstaan om de enorme werklast te leveren die gepaard gaat met de geavanceerde rijhulp-, communicatie- en entertainmentfuncties van de toekomst.

Daarvoor zullen we stilaan moeten kijken naar supercomputers. De hamvraag is hoe we zulke supercomputers bouwen op een manier dat we ze betaalbaar kunnen integreren in een normale wagen. De huidige wagens bevatten tot 1000 chips – complexe geïntegreerde schakelingen die een aantal taken kunnen uitvoeren. Maar voor chipleveranciers is de auto-industrie geen evidente afzetmarkt: er zijn de strengste betrouwbaarheidsvereisten terwijl er met relatief lage volumes gewerkt wordt, zeker als je de vergelijking maakt met de smartphonemarkt.

Voor de meer geavanceerde chips nemen de ontwikkelingskosten hand over hand toe. Zo bedraagt de ontwikkelingskost van de nieuwste Nvidia-producten ruim 10 miljard dollar. Als autobouwers die kosten moeten afschrijven op één miljoen wagens, dan wordt meteen duidelijk dat deze technologie eigenlijk te duur is.

Parallel met de exploderende ontwikkelingskost is er de groeiende complexiteit om transistors en andere componenten te verwerken in één monolithisch IC-ontwerp. Gevolg: wereldwijd zijn er almaar minder leveranciers voor zulke autochips te vinden, en dat maakt de toeleveringsketen precair. Eén kink in de kabel betekent vrijwel automatisch extra wachttijd voor wie een nieuwe auto wil bestellen.

Chiplets: modulair en flexibel bouwen

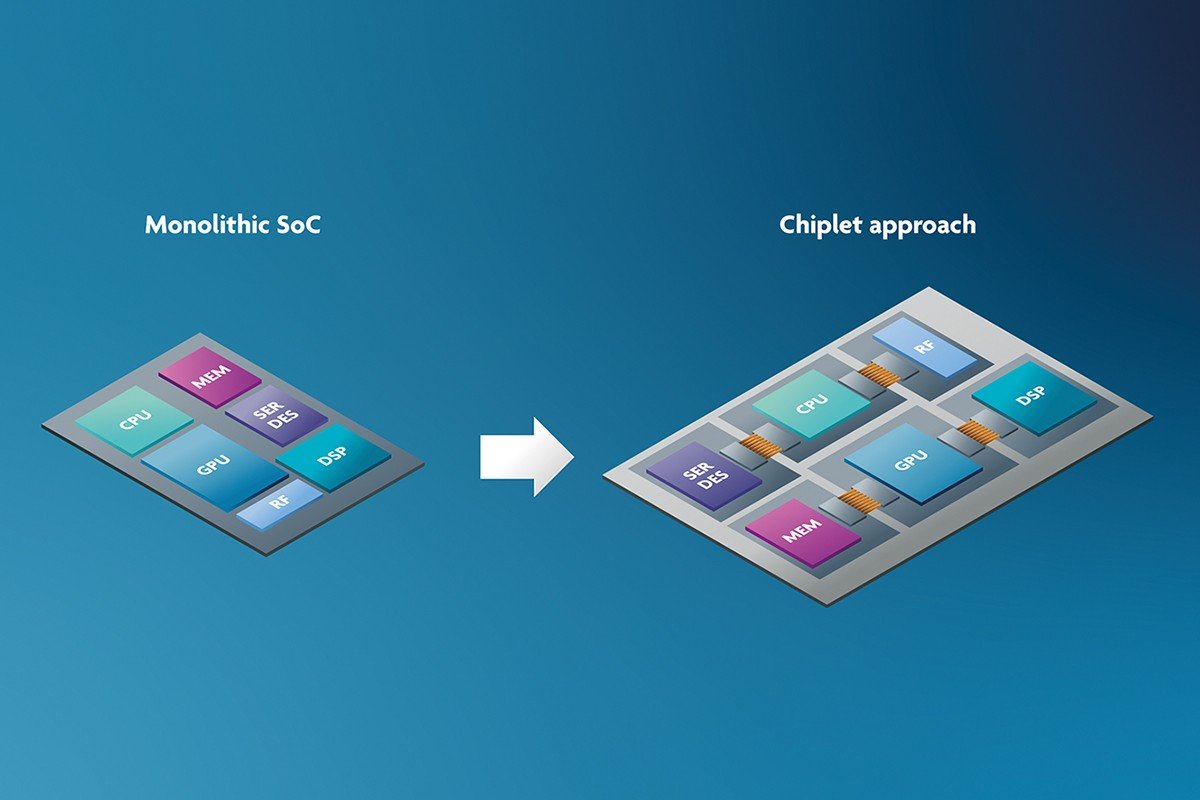

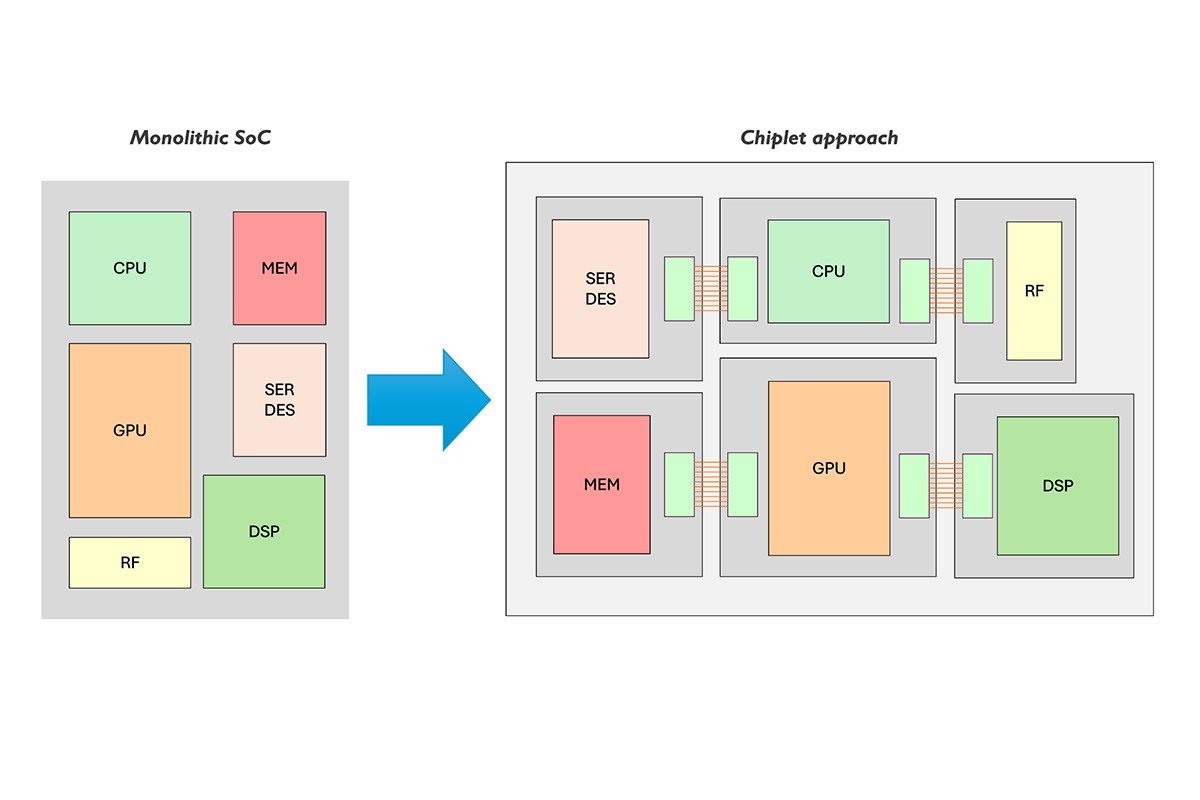

Gelukkig is er een andere manier om supercomputers te realiseren: via een chiplet-ontwerp. Een chiplet is een kleine, modulaire chip die ontworpen is om één specifieke, afgebakende functie heel goed uit te voeren: een processorkern, een geheugenblok, een I/O-driver of een signaalverwerkingseenheid. Basisprincipe is dat chiplets van diverse producenten en op verschillende nodes eenvoudig aan elkaar kunnen geschakeld worden tot een SoC (system-on-chip) voor specifieke applicaties. Vergelijk het met hoe we een basisset aan identieke legoblokjes kunnen gebruiken om de meest uiteenlopende dingen te bouwen.

Het belangrijkste voordeel van werken met chiplets? De autoproducenten, Original Equipment Manufacturers of kortweg OEM’s, kunnen zelf hun eigen volledig geoptimaliseerde high performance computer samenstellen op basis van bouwblokken die beschikbaar zijn op de markt, zonder de volledige ontwikkelingskost alleen te moeten dragen. Een OEM kan trouwens een grote variatie aan producten maken: van goedkoop tot premium. En er zijn nog voordelen: zo kunnen chiplets eenvoudiger aangepast, vervangen, hergebruikt en geüpgraded worden. Bij een defect is de kans dat je alles moet vervangen veel kleiner.

Chiplets zijn met andere woorden een stuk flexibeler dan de huidige, complexe chips, en dat maakt hen handiger als je wil inspelen op innovaties of nieuwe wetgeving. En niet onbelangrijk: ze zijn ook goedkoper. Doordat ze in regel minder complex zijn, kunnen ze namelijk op grotere schaal geproduceerd worden. Daarin schuilt meteen ook een antwoord op de hele problematiek van kwetsbare toeleveringsketens.

Ook op technisch vlak zijn de voordelen groot: door hun ontwerp aan te passen aan specifieke taken, laten chiplets betere prestaties noteren. Het energieverbruik is evenzeer geoptimaliseerd. Hoe komt dat eigenlijk? Niet elke deelfunctie vergt de meest geavanceerde technologie: IO-chiplets, bijvoorbeeld, gebruiken meer mature nodes, terwijl rekenchiplets de meest geavanceerde technologie nodig hebben, en geheugenchiplets dan weer gebaat zijn bij de nieuwste geheugentechnologieën.

Als we die verschillende technologieën vlot met elkaar kunnen combineren, zetten we technologische capaciteiten gericht in, precies waar die nodig zijn, en vermijden we verspilling (van energie). Met name het vermogen van verschillende chiplets om één geheugen te delen, zorgt voor kostenbesparing en lager energieverbruik.

Chiplets kunnen bovendien (in theorie) ook dicht genoeg bij elkaar worden geplaatst, waardoor het risico op signaalvertraging (latency) – een belangrijke uitdaging bij de instant verwerking van sensordata 360 graden rond de auto – afneemt. Ook dat heeft een positief effect op het stroomverbruik. Concreet kan de introductie van chiplets onder de motorkap dus dit betekenen: minder grote, energieverbruikende processoren in auto’s, maar ook minder koelsystemen en andere componenten die je standaard in conventionele chips terugvindt.

Interconnecties: de achilleshiel voor chiplets

Om al die beloftes ook waar te maken, moeten chiplets onder de motorkap wel kunnen functioneren als één pakket, voorzien van elektrische verbindingen met hoge bandbreedte tussen de verschillende componenten. Anders gezegd: sterke en ultrakorte interconnecties zijn een cruciale voorwaarde om chiplets te laten doorbreken in de automobielsector.

In het programma rond 3D-systeemintegratie doet men bij Imec onderzoek naar dichtere en betere interconnecties tussen chiplets, terwijl de integratie verbeterd wordt en men de productiekosten verder probeert te drukken. Er zijn momenteel twee pistes: 2,5D-chipletintegratie, waarbij chiplets naast elkaar geschakeld worden via een gemeenschappelijk substraat of interposer, en een volwaardige 3D-SoC, waarbij de chiplets in 3D op elkaar gestapeld worden.

Eens de chiplets op elkaar gestapeld zijn, wacht de volgende noot om te kraken: voldoende stroom in de chiplets krijgen, en overtollige warmte weer afvoeren. En finaal moeten chiplets perfect ‘interoperabel’ worden: ze moeten zonder enig probleem kunnen samenwerken. Daarvoor zijn standaardiseringsinspanningen nodig, en die dienen best zo snel als mogelijk aangevat te worden. Die boodschap lijkt in elk geval te resoneren op de recente chiplet-conferenties, waar spelers uit het hele automobielecosysteem samengebracht werden.

Net omdat de automobielindustrie veel stringente vereisten heeft: kwaliteit, betrouwbaarheid, veiligheid en kosteffectiviteit, is samenwerken aan de orde. Recent is imec gestart met een precompetitief onderzoeksprogramma genaamd ‘automotive chiplet program’ (ACP) om die innovatie- en standaardiseringsuitdagingen over bedrijfsgrenzen heen aan te pakken.

Dat zou voor de deelnemende bedrijven ook economisch een verstandige investering kunnen blijken: een recent rapport van market.us voorspelt een jaarlijkse groei voor de chipletmarkt van maar liefst 42 procent. Eén ding is zeker: van chiplets in de wagen gaat u nog horen in de nabije toekomst.