ENGINEERINGNET.BE - Energie- en milieuzuinig krijgen met Direct Digital Manufacturing (DDM) nu ook inhoud in deze sector. «Ik was vooral aangetrokken tot de 3D-printtechnologie door de nieuwe designmogelijkheden», zei opticien-brilontwerper Patrick Hoet (61).

Het familiebedrijf Hoet is sinds 1884 actief in brillen, nu met vrouw en dochters, en winkels in Brugge en Brussel. Hoet is o.a. het creatieve brein achter het Belgische brillenmerk Theo, dat hij met Wim Somers oprichtte en dat ondertussen wereldwijd wordt verdeeld. Maar hij komt ook op de markt onder eigen naam. Zijn traditionele collectie telt 48 modellen.

Met het nieuwe 3D-geprinte ontwerp zijn dat er 50 geworden. De nieuwe bril kent immers een mannen- én vrouwenmodel. Beide komen in zeven combinaties van neusgrootte en glasmaat. Aan die glasmaat is ook de been- of oortjesmaat verbonden. «Daarmee kan ik alvast 90% van de klanten bedienen.»

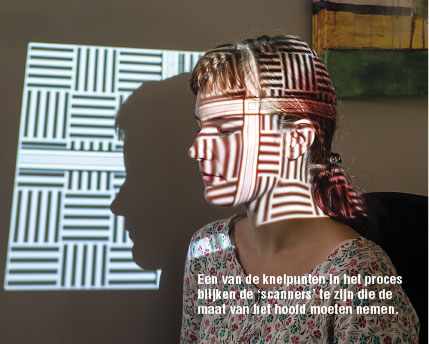

Een van de knelpunten in het proces blijken de ‘scanners’ die de maat van het hoofd moeten nemen. «De goedkoopste scanners -denk aan Kinetic, bijvoorbeeld- zijn niet performant genoeg en de betere zijn een te dure investering voor de opticien», rekent Hoet die een precisie nodig heeft van 0,5 mm.

Daarom zal in de winkel alsnog gepast worden met kunststoffen demomodellen. Werkelijke ‘buitenmaten’ kunnen in het samenwerkingsverband tussen Hoet en Melotte terecht bij die laatste in Zonhoven voor een individuele scan van het hoofd. De bril kan ook verder ‘gepersonaliseerd’ worden, bijvoorbeeld door het verwerken van de naam van de klant in het ontwerp.

Daarom zal in de winkel alsnog gepast worden met kunststoffen demomodellen. Werkelijke ‘buitenmaten’ kunnen in het samenwerkingsverband tussen Hoet en Melotte terecht bij die laatste in Zonhoven voor een individuele scan van het hoofd. De bril kan ook verder ‘gepersonaliseerd’ worden, bijvoorbeeld door het verwerken van de naam van de klant in het ontwerp.

De 3D-print technologie biedt verschillende voordelen. Klassiek vergt élke bril en élke maat een eigen tooling. Nu is er geen tooling meer nodig. Eén 3D-bestand volstaat om elke unieke bril te printen. Het nieuwe proces heeft ook het voordeel dat de opticien geen grote voorraden meer hoeft aan te leggen. Geen onverkochte voorraden meer en dus minder risico.

Hoet’s business model wil dat de opticien twee originele titanium brillen inslaat en een demoset pasmodellen in kunststof. Daarmee neemt de opticien de maat van de klant. Om vervolgens de bestelling door te geven aan Melotte die ‘s nachts aan het 3D-printen gaat. Al na de verkoop van drie brillen is de begininvestering terugverdiend.

Ander voordeel: het hele gebeuren is ge-‘glocalized’. Maatopname en productie zijn ‘locaal’ - in België - ook al is de business globaal. Eerder al werd de bril en het proces internationaal gelanceerd op de vakbeurzen SILMO in Parijs en IOFT in Tokio, en worden ook de Amerikaanse en Aziatische markten aangesproken. «In januari gingen we ermee naar München, in maart naar Milaan.» In eigen land bieden 14 Vlaamse opticiens de oplossing aan. Verkooppunten van Hoet Couture zijn er ook in Tilburg en Breda.

Tijdloos

Het nieuwe brillenconcept vergde Hoet vier jaar onderzoek en ontwikkeling. Het titanium-materiaal is licht, roestvast en anti-allergisch. De voorkant van de bril is transparant en opgebouwd uit een honingraatstructuur. De oortjes zijn voorzien van een veer in een titaniumlegering met vormgeheugen.

«Onmogelijk te maken met een klassieke productietechniek», zegt Hoet die een meedenkende partner vond in Melotte. De ontwerper streeft naar ‘tijdloze’ design, los van modegolven, maar is niet wars van een beetje technologie. Met ‘Theo’ -dat wereldwijd verdeelt bij zo’n 11.000 brillenwinkels- was Hoet een van de eersten die brillen met de laser uit plaat gingen snijden.

«Daarvan konden we de productie niet in België houden. Maar met deze technologie brengen we die wel terug naar huis.» Dat is ook handig voor de ontwerper die alles van veel dichterbij kan opvolgen.

Hoet tekent en stuurt het ontwerp naar Melotte. De operator bij Melotte maakt de geometrie ‘maakbaar’, zet ijkpunten neer. Waar zitten neus, jukbeenderen,... en alles komt in CAD-data. Er wordt naar een aantal standaardmaten geschaald. «Met een andere neusbreedte verschaalt heel het ontwerp zich automatisch.» Ook wordt rekening gehouden met de maat van standaardlenzen. Het 3D-ontwerp schuift vervolgens naar de productiemachine.

In de groeikasten van Melotte -een laser straalt titaniumpoeder laag na laag tot een bril- wordt ‘geprint’ met een nauwkeurigheid van 0,04 millimeter. Vervolgens wordt de kwaliteit van het eindresultaat ‘gescand’ en opgemeten. «De markt geeft ons een week», zegt Mario Fleurinck, CEO van Melotte.

«Just-in-Time betekent dat de bril niet sneller dan een uur voor het matchen met de glazen ter plekke moet zijn.» De bril komt in twee kleuren: ‘zonder’ en met een PVD-coating. Dat laatste gebeurt bij een bedrijf in de buurt. De uiteindelijke leveringstermijn wordt gerekend op tien werkdagen.

(foto's: LDS)

door Luc De Smet, Engineeringnet

Kader

Enabler Melotte

Wij zetten een gelokaliseerde productie neer waarmee we globaal gaan», zegt Mario Fleurinck, CEO van Melotte. Met zijn klanten heeft Melotte kennisuitwisselingsprogramma’s om bedrijven om te turnen van analoge naar digitale productietechnologieën.

Data wordt decentraal gecreëerd. Vervolgens wordt er zo dicht mogelijk bij de gebruiker geproduceerd. In zijn beeld komen er overal ter wereld ‘kleine Melotte-kens’, productie-eenheden die in een netwerk met elkaar gelinkt zijn, bestanden met elkaar kunnen uitwisselen om ter plekke 3D te printen.

«Het zijn telkens ‘enablers’ die het mogelijk maken een volcontinue massaproductie om te turnen naar ‘single’ maatwerk.» Maar voor de innovator blijven er belangrijke uitdagingen. «Als we in de VS aankomen met onze ‘open manufacturing’-ideeën, komen we er toe in ons blootje.

We kunnen er ons aan niemand ophangen.» Er zijn nauwelijks gelijkgezinden, er is geen netwerk, geen ecosysteem. «Maar we leren elke dag. We zijn een uitdaging voor klassieke, analoge producenten. Die laten wellicht betijen... tot ze beseffen wat er werkelijk gebeurt.

Dan zullen ze proberen de hele zaak dicht te slaan», verwacht Fleurinck. Maar misschien zijn ze dan al te laat, is de trein vertrokken en moeten ook zij het roer omgooien om nog competitief te zijn.