ENGINEERINGNET.BE - Il n’existe toujours pas de technologie FA fiable et abordable pour ce matériau léger largement utilisé. ValCUN tiendra-t-elle cette promesse?

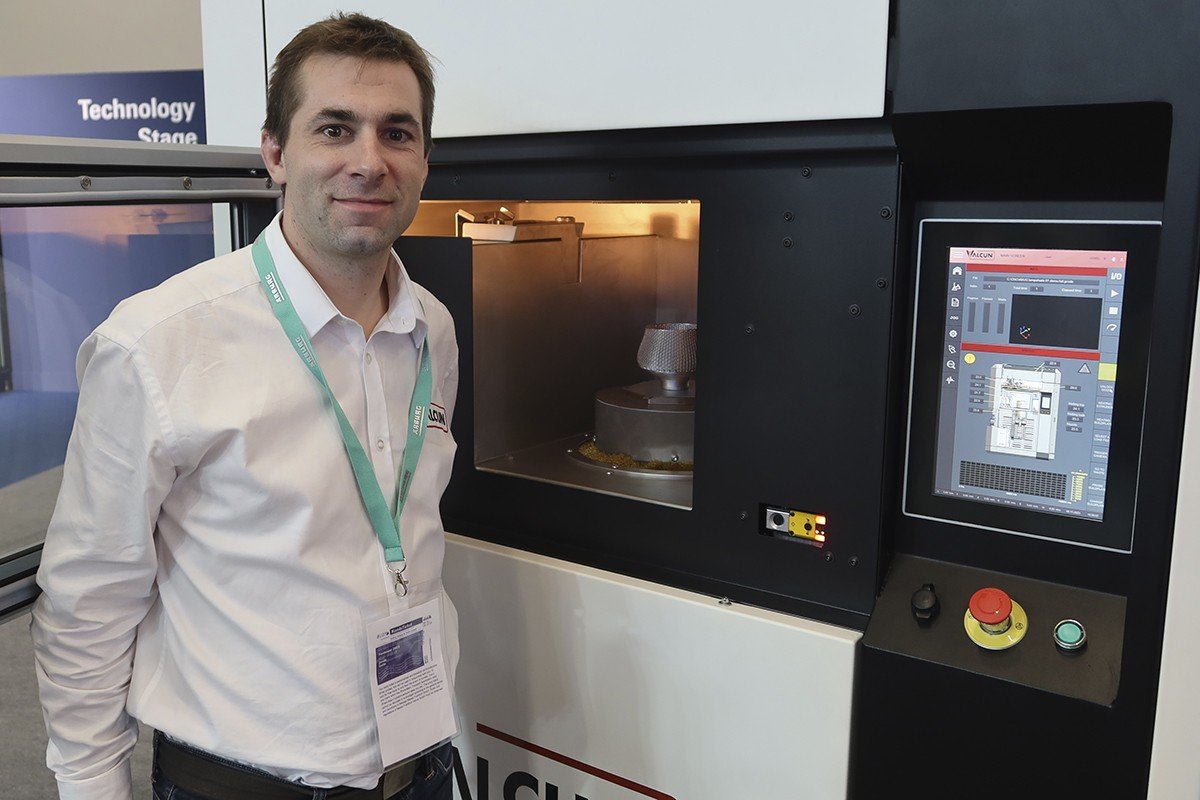

La start-up belge ValCUN a dû mettre la main à la pâte pour sa présentation en novembre dernier à Formnext, le plus grand salon mondial de la fabrication additive. Pour une start-up qui jusqu’à présent a réussi à tenir à distance le capital-risque, une telle foire constitue un investissement important.

« Mais chaque euro en vaut la peine », déclare Jonas Galle, co-fondateur et PDG. Lui et le CTO co-fondateur Jan De Pauw espéraient qu'ils pourraient tous deux pouvoir parler à tous les visiteurs à Francfort. « Au final, nous étions là tous les jours avec toute l'équipe. Formnext a été pour nous un salon très productif. Nous avons clairement fait savoir au marché où nous en sommes. Nous devons maintenant convertir les leads en contrats de collaboration. »

Prêt pour le bêta-test industriel

La start-up d'Oostakker souhaite lancer le bêta-test industriel de l'imprimante 3D métal Minerva début 2025. La technologie Molten Metal Deposition (MMD) développée en interne diffère dans plusieurs domaines des technologies de fabrication additive métallique plus connues, telles que la Laser Powderbed Fusion (LPBF) et la Direct Energy Deposition (DED). La MMD est plus proche du concept du Fused Deposition Modeling (FDM), la technologie des imprimantes à filament. ValCUN utilise du fil de soudure en aluminium (1,2 mm d'épaisseur) comme matière première pour l'imprimante 3D Minerva. Le fil est extrudé dans la tête d'impression et la pièce est ensuite construite couche par couche. Parce qu'il y a toujours une connexion entre la pièce à usiner et le matériau fondu dans le réservoir, l'imprimante Minerva peut imprimer à une inclinaison jusqu'à 75° sans structure de support.

Basse température

La technologie par MMD opère à une température relativement basse. Pour l'aluminium (températures de fusion jusqu'à 660 °C), la température de process est inférieure à 1.000 °C. D'où la faible consommation avec laquelle fonctionne l'imprimante 3D métal Minerva : 1,3 kWh. Le matériau céramique utilisé par ValCUN pour le chauffage, l'extrudeuse et la buse peut résister à des températures allant jusqu'à environ 1.100 °C. D'autres métaux non ferreux ayant un point de fusion plus bas conviennent en principe à la machine Minerva.

Comme le cuivre, le magnésium, éventuellement l'or et l'argent après légère adaptation. Pour l’instant, ces matériaux sont bien inclus dans la feuille de route, mais à moyen terme. Pour les alliages exotiques, ValCUN devrait tellement s'écarter du concept actuel que la machine deviendrait alors tellement plus chère qu'elle perdrait de sa valeur ajoutée par rapport aux autres techniques de FA (fabrication additive). « Nous n'imprimerons jamais de titane », déclare Galle. Pour l’instant, l’accent reste mis sur l’aluminium.

L'alliage 4000 actuel est imprimé sans gaz de protection. En principe, la tête d'impression pourrait donc être placée sur un bras de robot pour imprimer aussi bien des pièces plus grandes que des pièces présentant des contre-dépouilles. C’est une solution qui sera certainement envisagée à l’avenir. La tête d'impression Minerva peut également être intégrée dans un centre d'usinage CNC.

‘Sweetspot’ unique

Pour l’heure, l’imprimante 3D Minerva ne peut imprimer que de l’aluminium. Galle considère cette orientation comme un point de vente unique plutôt que comme une limitation. L’aluminium est un matériau largement utilisé dans l’industrie manufacturière et pourtant rarement utilisé pour l’impression. Il y a des raisons à cela. Tout d’abord, l’aluminium est facile à usiner. Il est même si facile à usiner qu'il est moins intéressant pour d’autres fabricants de développer une imprimante 3D.

Une solution de FA doit donc être rapide et bon marché. Deuxièmement, imprimer de la poudre d'aluminium avec une machine LPBF reste complexe, surtout lorsqu'il s'agit d'alliages à haute résistance, comme les alliages d'aluminium 6000 et 7000. Galle : « Avec les alliages à haute résistance, l'on risque des fissures de retrait dues aux contraintes thermiques. Cela nous dérange beaucoup moins. » Cela est dû aux faibles températures et apport énergétique du process. D'autres fabricants, comme l'espagnol Meltio, impriment également avec du fil à souder, mais avec des alliages d'acier et non d'aluminium. « Notre sweetspot est donc vraiment unique. »

Jusqu'à dix fois moins cher

Grâce à la technologie MMD, ValCUN réussit à réduire les coûts par pièce imprimée d'au moins 90% par rapport au LPBF. Ainsi, outre l’avantage d’un risque moindre de fissures de retrait, la start-up propose un concept de production abordable pour les PME. Le coût d'acquisition est de l'ordre d'une machine CNC professionnelle. Mais cela ne représente qu’une partie de l’investissement total, estime Galle.

« Lors de l'investissement dans une machine LPBF, la plupart des gens oublient le fait qu'un investissement doit être réalisé non seulement pour la machine mais également pour l'environnement dans lequel elle sera installée. » Le stockage des poudres nécessite un environnement différent de celui où l'on stocke les rouleaux de fil de soudure, sans même parler de la poudre d'aluminium.

« L'environnement doit alors être agréé ATEX. » ValCUN est également moins cher en post-traitement que, par exemple, pour la technologie LPBF ou DED. Les pièces à usiner peuvent être aisément manuellement détachées de la plaque de base. Et aucune poudre ne doit être aspirée. « Nous sommes nettement moins chers à produit égal ; d'un facteur dix, parfois même plus », explique Galle. Il souhaite ainsi s'orienter à terme vers une production en série de produits en aluminium pour lesquels l'impression 3D offre une valeur ajoutée, sans que cela ne soit actuellement réalisable techniquement ou économiquement.

Résolution inférieure

Les coûts par pièce imprimée sont inférieurs à ceux usuels en FA et la vitesse est plus élevée que celle des autres techniques ; cela affecte la résolution. La bande passante de la buse actuelle - d'ailleurs imprimée en 3D en céramique - se situe entre une épaisseur de paroi de 1,5 à 2,5 mm. Des développements sont en cours pour réduire les épaisseurs de paroi à 0,5 mm. Galle espère que la nouvelle buse sera prête d'ici la fin de cette année.

En dessous de 0,5 mm, il n'est pas économiquement rentable de générer une valeur ajoutée suffisante avec la technologie pour les applications envisagées par rapport à d'autres méthodes. L'utilisateur de l'imprimante 3D aluminium Minerva peut remplacer l'unité céramique dans laquelle se trouve la buse et le réservoir de matériau par une buse de résolution supérieure ou inférieure ou de conception propre dans le cas des instituts de recherche.

C'est le seul consommable. Les paramétrages se font entièrement via le logiciel ValCUN. Galle : « Nous simplifions les choses au maximum. La machine assure le mouvement et la régulation des températures ; la majeure partie de l’intelligence provient des codes machine chargés par impression. »

Pertinence d'un gaz de protection

L’imprimante 3D aluminium atteint actuellement une résistance à la traction dans le plan XY qui représente 90% de celle du matériau de départ. Dans la direction Z, elle est de 85%. Ces valeurs s'appliquent à l'alliage 4043 imprimé sans gaz de protection, cet alliage étant moins sensible à l'oxydation. Dans un avenir proche, l’équipe commencera à imprimer avec des alliages d’aluminium 6000 et 7000 ; ces derniers dénotent une résistance accrue tout en étant également plus sensibles à l'oxydation et aux fissures de retrait.

Il y a encore des défis à relever dans ces cas. Un gaz de protection pourrait être requis ; l'imprimante 3D Minerva est déjà préparée en conséquent. Galle est optimiste quant à l'impression avec ces alliages. Et de fait, idoine comme solution pour le groupe cible : les entreprises qui fabriquent des prototypes, des petites séries et des pièces détachées en aluminium ainsi que des échangeurs de chaleur, des catalyseurs et des boîtiers en aluminium.

Outre les OEM, ValCUN se concentre principalement sur les fournisseurs de niveaux 1, 2 et 3. Selon le fondateur, ce groupe cible ne veut pas d'une machine complexe, encore moins d'une infrastructure complexe et coûteuse pour travailler la poudre. « La plupart des fraiseurs que nous abordons ne veulent pas de poudre dans leur usine. Notre machine peut être placée à côté de la fraiseuse. »

Patience jusqu'en 2026

Les entreprises manufacturières doivent encore être patientes. ValCUN souhaite que la deuxième machine soit prête pour la foire Advanced Engineering. La production est sous-traitée à un constructeur de machines. Galle : « Si nous souhaitons ajouter à l'avenir des outils supplémentaires, tels que des robots par exemple, l'on tire davantage parti d'un bon partenariat avec un constructeur local de machines que d'une communication difficile avec des pays à bas salaires.Le prix et la qualité sont égaux d’après notre expérience jusqu’à présent. » ValCUN ne souhaite pas monter sa propre ligne de production. Cela nécessiterait des investissements trop élevés.

« En outre, nous n’avons pas de connaissances en logistique dans la chaîne d’approvisionnement ; un partenaire bien. » Les premières machines de production, génération 2, devraient être livrées aux clients au premier tri-mestre 2026. Les premiers tests sur le terrain seront effectués auprès de clients bêta en 2025, de préférence dans un rayon de plusieurs centaines de kilomètres autour de Gand. L'équipe est déjà en contact avec six entreprises à cet effet. « Nous étudions principalement le potentiel que cela apporte à la fois pour le client bêta et pour nous. » Pourquoi faut-il encore deux ans pour commercialiser la machine après six ans de développement ?

« Pour perfectionner la technologie », répond le PDG. Cette dernière a été développée au cours des six premières années ; la première machine a ensuite été développée en neuf mois. Aujourd'hui, la prochaine génération arrive, basée sur les retours des premiers clients. « Nous nous concentrons entièrement sur la productivité, pour qu'elle soit suffisante pour des petites séries et que les pièces répondent aux exigences de qualité industrielle. Le modèle qui sera lancé sur le marché après 2026 sera alors axé sur l’impression 3D à l’aluminium pour les grandes séries », résume Galle pour sa feuille de route.

Concurrence ? « Le marché est suffisamment grand pour le moment »

Avec à la fois la technologie d’impression et l’aluminium comme matière première, ValCUN opère dans une niche du marché de l’impression métallique. Seuls quelques autres fabricants se concentrent spécifiquement sur l’impression 3D à l’aluminium. Le constructeur de machines allemand Grob-Werke et l'américain Additec sont les deux plus connus. Galle préfère ne pas parler de concurrents. « Nous devons travailler conjointement pour donner à la réputation de l’impression métallique liquide une position forte sur le marché.

Ce marché est assez grand pour nous trois. Après cela, nous pourrons rivaliser les uns avec les autres », note-t-il en riant. Grob-Werke, un fabricant allemand de machines CNC, a présenté une imprimante en aluminium pour la deuxième fois au Formnext l'année dernière. En termes de taille, elle est deux fois plus volumineuse que la Minerva de ValCUN, avec à peu près le même volume de construction. Additec a acquis les activités de Xerox en 2023. Ce fabricant d'imprimantes 2D a arrêté de développer l'ElemX Liquid Metal Jetting, une technologie originaire de la start-up américaine Vader Systems. Additec a déjà construit des machines DED (elle fournit la technologie, entre autres, à Meltio) et développe désormais la technologie Xerox sous le nom de Drop-on-demand Liquid Metal Jetting.

Bien qu'ils utilisent tous du fil d'aluminium comme matière première, la grande différence est qu'Additec et Grob-Werke 'laissent tomber' les gouttes d'aluminium fondu, tandis que ValCUN fournit un flux continu d'aluminium. Il y a donc toujours contact entre le métal déposé, la pièce et le réservoir. Additec a annoncé une machine hybride au Formnext : elle dispense un jet de métal liquide combiné au DED avec une capacité de dépôt élevée et des capacités de fraisage CNC. La combinaison permet également d'imprimer des composants multi-matériaux. La société utilise le laser en soutien du process LMJ.