ENGINEERINGNET.BE - Voor dit veel gebruikt lichtgewicht materiaal is er namelijk nog steeds geen betrouwbare en betaalbare AM-techniek. Gaat ValCUN die belofte inlossen?

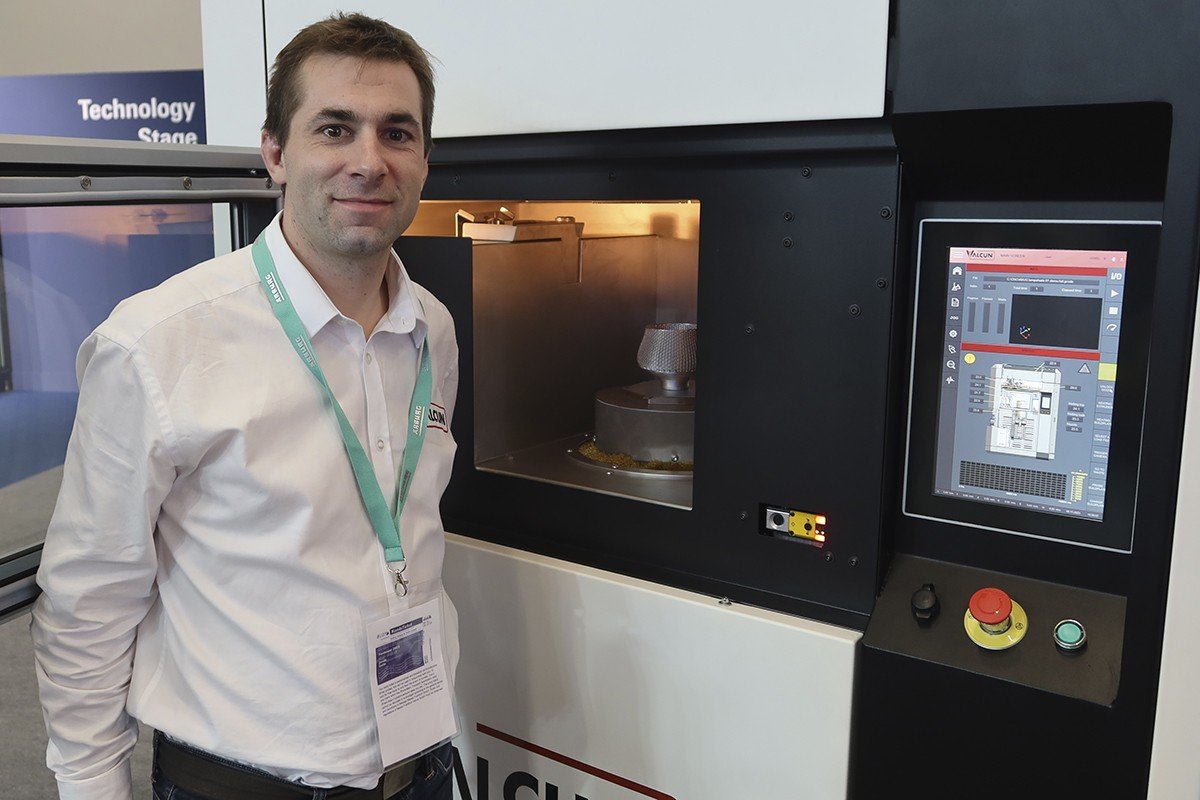

De Belgische startup ValCUN heeft diep in de buidel moeten tasten voor de presentatie afgelopen november op Formnext, ’s werelds grootste vakbeurs voor additive manufacturing. Voor een start-up die er tot nog toe in geslaagd is venture capital buiten de deur te houden, is zo’n beurs een flinke investering.

“Maar het is elke euro dubbel en dwars waard geweest”, zegt Jonas Galle, medeoprichter en CEO. Hij en CTO en co-founder Jan De Pauw hadden verwacht dat ze met hun tweeën alle bezoekers in Frankfurt te woord zouden kunnen staan. “Uiteindelijk hebben we er alle dagen met het hele team gestaan. Formnext is voor ons een zeer goede beurs geweest. We hebben de markt duidelijk gemaakt waar we staan. Nu moeten we de leads omzetten in samenwerkingscontracten.”

Klaar voor industriële bèta-test

De start-up uit Oostakker wil namelijk begin 2025 met de industriële bèta-test met de Minerva 3D-metaalprinter starten. De zelf ontwikkelde Molten Metal Deposition technologie (MMD) onderscheidt zich op meerdere vlakken van de al meer bekende metaal additive manufacturing technologieën, zoals Laser Powderbed Fusion (LPBF) en Direct Energy Deposition (DED). MMD zit dichter tegen het concept van Fused Deposition Modeling (FDM) aan, de technologie van de filamentprinters. ValCUN gebruikt voor de Minerva 3D-printer aluminium lasdraad (1,2 mm dik) als feedstock. De draad wordt in de printkop geëxtrudeerd en vervolgens wordt laag per laag het werkstuk opgebouwd. Doordat er altijd een verbinding is tussen werkstuk en het gesmolten materiaal in het reservoir, kan de Minerva printer overhangen tot 750 printen zonder supportstructuur.

Lage temperatuur

Molten Metal Deposition werkt met een relatief lage temperatuur. Voor aluminium (smelttemperaturen tot 660 °C) ligt de werkingstemperatuur onder 1.000 °C. Vandaar ook het geringe vermogen waarmee de Minerva 3D-metaalprinter werkt: 1,3 kWh. Het keramisch materiaal dat ValCUN gebruikt voor de heater, extruder en nozzle kan tegen temperaturen tot zo’n 1.100 °C. Andere non-ferro metalen met een lager smeltpunt zijn in principe dan ook geschikt voor de Minerva machine. Denk aan koper, magnesium, eventueel goud en zilver na een kleine aanpassing. Vooralsnog staan deze materialen wel in de roadmap, maar voor de middellange termijn.

Voor exotische legeringen zou ValCUN zoveel moeten afwijken van het huidige concept, dat de machine zoveel duurder wordt dat het de meerwaarde ten opzichte van andere AM-technieken verliest. “Titanium zullen we nooit gaan printen”, aldus Galle. Voorlopig blijft de focus op aluminium. De huidige 4000 legering wordt geprint zonder beschermgas. In principe zou de printkop daarom op een robotarm geplaatst kunnen worden om zowel grotere onderdelen als werkstukken met ondersnijdingen te printen. Dit is een oplossing die zeker opgepakt gaat worden in de toekomst. De Minerva printkop kan eventueel ook geïntegreerd worden in een CNC- bewerkingscentrum.

Unieke sweetspot

Vooralsnog kan de Minerva 3D-printer dus enkel aluminium verwerken. Galle beschouwt deze focus eerder als een USP dan als een beperking. Aluminium is in de maakindustrie een veel gebruikt materiaal, maar er wordt amper mee geprint. Dat heeft z’n redenen. Aller-

eerst is aluminium gemakkelijk verspaanbaar. Omdat aluminium zo gemakkelijk verspaant, is het voor andere producenten minder interessant een 3D printer te ontwikkelen Een AM-oplossing moet dus snel en goedkoop zijn.

Ten tweede blijft aluminium poeder printen met een LPBF-machine lastig, zeker als het om de hoog sterkte legeringen gaat, zoals Aluminium 6000 en 7000 legeringen. Galle: “Bij de hoogsterktelegeringen krijg je dan krimpscheuren door de thermische spanningen. Wij hebben daar veel minder last van.” Dat komt door de lage temperatuur en energie-input waarmee men werkt. Andere fabrikanten, zoals het Spaanse Meltio, printen ook met lasdraad, maar met staallegeringen en niet de aluminiumlegeringen. “Onze sweetspot is dus echt uniek.”

Tot tien keer goedkoper

ValCUN slaagt er met de Molten Metal Deposition technologie in om de kosten per geprint onderdeel met zeker 90% te verminderen, vergeleken met LPBF. Dus boven op het voordeel van minder risico op krimpscheuren levert de start-up een voor kmo’s betaalbaar productieconcept. De aanschafkosten liggen in de orde van een professionele CNC-machine. Maar dat is slechts een deel van de totale investering, meent Galle. “De meesten zien bij een investering in een LPBF machine over het hoofd dat niet alleen in de machine maar ook in de omgeving waar deze komt te staan geïnvesteerd moet worden.”

Opslag voor poeders vergt een andere omgeving dan waar je rollen lasdraad bewaart, laat staan als het om aluminium poeder gaat. “Dan moet de omgeving ATEX-proof zijn.” Ook in de post-processing is ValCUN goedkoper dan bijvoorbeeld LPBF of DED technologie. De werkstukken laten zich gemakkelijk met de hand afbreken van de bouwplaat. En er hoeft geen poeder afgezogen te worden. “Voor hetzelfde product zijn we een pak goedkoper; een factor tien, soms zelfs meer”, zegt Galle. Hiermee wil hij uiteindelijk naar serieproductie gaan van aluminium producten waarvoor 3D-printen meerwaarde biedt, maar waarvoor dat momenteel technisch of economisch niet haalbaar is.

Lagere resolutie

De kosten per geprint onderdeel liggen weliswaar lager dan gangbaar met AM en de snelheid ligt vergeleken met andere technieken hoger; dit heeft zijn invloed op de resolutie. De bandbreedte van de huidige nozzle, die overigens 3D geprint wordt in keramiek, ligt tussen een wanddikte van 1,5 tot 2,5 mm. Er wordt ontwikkeld om tot wanddiktes van 0,5 mm te reduceren. Galle verwacht dat de nieuwe nozzle eind dit jaar klaar is. Onder 0,5 mm is het economisch niet waard om nog voldoende meerwaarde met de technologie voor de beoogde toepassingen te genereren in vergelijking met andere methodes.

De gebruiker van de Minerva 3D-aluminiumprinter kan zelf de keramische unit waarin de nozzle zit en het materiaalreservoir wisselen voor een nozzle met een hogere of lagere resolutie of eigen design in het geval van onderzoeksinstellingen. Dat is de enige consumable. De parameterinstellingen gebeuren volledig via de software van ValCUN. Galle: “We houden het relatief simpel. De machine zorgt voor de beweging en regeling van temperaturen; het meeste van de intelligentie komt uit de machinecodes die ingeladen worden voor een print.”

Wel of geen beschermgas

Op dit moment haalt men met de 3D-aluminiumprinter in het XY-vlak een treksterkte die 90% is van die van het uitgangsmateriaal. In de Z-richting bedraagt deze 85%. Deze waarden gelden voor de 4043 legering geprint zonder beschermgas, omdat deze legering minder gevoelig is voor oxidatie. Komende tijd start het team met het printen met 6000 en 7000 aluminiumlegeringen, die een hogere sterkte hebben maar ook gevoeliger zijn voor oxidatie en krimpscheuren. Hier liggen nog uitdagingen.

Wellicht is een beschermgas dan wel nodig; de Minerva 3D-printer is daar al op voorbereid. Galle is optimistisch over het printen met deze legeringen. En daarmee eigenlijk over de oplossing voor de doelgroep: bedrijven die prototypes, kleine series en wisselstukken in aluminium maken, naast warmtewisselaars, katalysatoren en aluminium behuizingen. Naast OEM’s zijn het vooral de Tier 1, 2 en 3 toeleveranciers die ValCUN in het vizier heeft. Deze doelgroep wil volgens de oprichter geen complexe machine, laat staan een complexe en kostbare infrastructuur om met poeder te werken. “De meeste frezers waar wij mee praten, willen geen poeder in hun fabriek. Onze machine kan naast de freesbank staan.”

Geduld tot 2026

Maakbedrijven moeten wel nog even geduld hebben. Tegen Advanced Engineering wil ValCUN de tweede machine klaar hebben. De productie wordt uitbesteed aan een machinebouwer. Galle: “Als we in de toekomst extra tools willen toevoegen, zoals robots, haal je meer uit een goed partnerschap met een machinebouwer dichtbij huis dan uit een moeilijke communicatie met lagere loonlanden. Prijs en kwaliteit gaan gelijk op, is onze ervaring tot nog toe.” ValCUN wil geen eigen productielijn opzetten. Dat zou te hoge investeringen vergen. “Bovendien hebben wij niet de kennis van de logistiek in de supply chain; een partner wel.”

De eerste productiemachines, generatie 2, moeten volgens de planning in Q1 2026 aan klanten geleverd worden. In 2025 worden eerste fieldtests gedaan met bèta-klanten, liefst binnen een straal van enkele honderden kilometers rond Gent. Hiervoor is het team al in contact met zes bedrijven. “We kijken vooral naar het potentieel dat het voor beiden oplevert, voor de bètaklant en voor ons.” Waarom duurt het na zes jaar ontwikkelen nog eens twee jaar om de machine naar de markt te brengen?

“Om de techniek op punt te zetten”, antwoordt de CEO. In de eerste zes jaar is de technologie ontwikkeld; vervolgens is in negen maanden tijd de eerste machine ontwikkeld. Nu komt de volgende generatie eraan, gebaseerd op feedback van de eerste klanten. “Daarbij focussen we volledig op de productiviteit, zodat deze volstaat voor kleine series en de onderdelen voldoen aan de industriële kwaliteitseisen. Het model dat na 2026 op de markt komt, is dan toegespitst op het 3D-printen met aluminium van grote series”, vat Galle de toekomstplannen samen.

Concurrentie? “De markt is voorlopig groot genoeg”

Met zowel de printtechnologie alsook aluminium als feedstock opereert ValCUN in een niche van de metaalprintmarkt. Slechts enkele andere fabrikanten richten zich specifiek op het 3D printen met aluminium. De Duitse machinebouwer Grob-Werke en het Amerikaanse Additec zijn de twee bekendste. Galle spreekt overigens liever niet over concurrenten.

“We moeten samenwerken om de reputatie van liquid metal printing een stevige positie in de markt te geven. Die markt is groot genoeg voor ons alle drie. Daarna kunnen we elkaar wel beconcurreren”, merkt hij lachend op. Grob-Werke, een Duitse fabrikant van CNC-machines, liet afgelopen jaar op Formnext voor de tweede keer de aluminiumprinter zien. Qua formaat meer dan dubbel zo groot als de Minerva van ValCUN, met ongeveer hetzelfde bouwvolume. Additec heeft in 2023 de activiteiten van Xerox overgenomen. Deze fabrikant van 2D printers is gestopt met de ontwikkeling van de ElemX Liquid Metal Jetting, een technologie die oorspronkelijk van de Amerikaanse start-up Vader Systems komt.

Additec bouwde al DED machines (het levert onder andere de technologie aan Meltio) en ontwikkelt de Xerox technologie nu verder onder de naam Drop-on-demand Liquid Metal Jetting. Hoewel ze allemaal aluminium draad als feedstock gebruiken, is het grote verschil dat Additec en Grob-Werke de druppels gesmolten aluminium laten ‘vallen’, terwijl ValCUN een continue stroom aluminium afgeeft.

Er blijft dus altijd contact tussen het gedeponeerde metaal, het werkstuk en het reservoir. Additec heeft op Formnext een hybridemachine aangekondigd: liquid metal jetting gecombineerd met DED met een hoog depositievermogen en CNC-freesmogelijkheden. Met de combinatie kan men ook multimateriaal componenten printen. Het gebruikt de laser als ondersteuning van het LMJ proces.