ENGINEERINGNET.BE - Dat schept nieuwe werkgelegenheid. Wat wordt van u verwacht, mocht u zich kandidaat stellen? Naast een technisch diploma, een erg goede fysische conditie en zeker geen hoogtevrees hebben, bereid zijn om te allen tijde strikt de veiligheidsregels te respecteren en over een zeer breed kennisterrein beschikken, zo blijkt.

Wie met een maintenance manager in de business van de offshore windenergie wil praten, komt onvermijdelijk uit bij de turbinebouwers. Omwille van het hoogtechnologische karakter van de machines, sluiten de exploitanten bij de aankoop namelijk doorgaans meteen een onderhoudscontract af met de betrokken fabrikant.

Zo heeft MHI Vestas Offshore Wind - een joint venture tussen het Deense Vestas en het Japanse Mitsubishi Heavy Industries -15-jarige contracten lopen voor het integrale onderhoud van de windmolenparken Belwind 1 en Northwind. Met 127 offshore windturbines in deze twee parken, goed voor een vermogen van 381MW, staat de Deens-Japanse joint venture te boek als de onbetwiste marktleider in België.

Bovendien komt er in de loop van dit jaar (2016) nog een derde park bij: Nobelwind, met 50 Vestas-turbines, nog eens goed voor een extra 165MW. Andere marktspelers zijn Senvion, die zijn 54 turbines in het oudste offshore windmolenpark (van C-Power) onderhoudt, en Siemens dat vanaf 2019 42 machines in het toekomstige Rentel-park operationeel wil hebben.

Volgens het laatste nieuws zal de Japanse groep Mitsibishi Corporation ook mede-eigenaar worden van het nog te bouwen Norther-windmolenpark dat, net als Rentel, tegen 2018 operationeel moet zijn. Met 44 turbines van 8 MW zal dit meteen het grootste windpark van België worden. Mogelijk zal de joint venture MHI Vestas ook voor Norther de turbines mogen leveren, installeren en onderhouden.

Fabrikanten staan zelf in voor turbine-onderhoud

Het zijn dus de turbinefabrikanten zelf die in opdracht van de exploitanten doorgaans mogen instaan voor het onderhoud. Zij voeren de meeste onderhoudstaken grotendeels met eigen, hooggekwalificeerde technici uit.

Slechts enkele zaken worden uitbesteed, zoals het onderhoud van het automatische blussysteem en de wettelijke inspecties (want verplicht uit te voeren door gecertificeerde instanties), het vervangen van grote componenten en de reparatie van de wieken.

Dieter Bervoet, Service Manager Belgium van MHI Vestas: «Dat laatste vereist heel wat behendigheid. De technici laten zich via touwen uit de nacelle naar beneden zakken en voeren zo de reparaties uit. De inspectie en herstelling vereisen trouwens een specifieke expertise.

Dieter Bervoet, Service Manager Belgium van MHI Vestas: «Dat laatste vereist heel wat behendigheid. De technici laten zich via touwen uit de nacelle naar beneden zakken en voeren zo de reparaties uit. De inspectie en herstelling vereisen trouwens een specifieke expertise.

De wieken bestaan immers uit glasvezelversterkte kunststof. Bij scheurtjes of gaatjes veroorzaakt door bijvoorbeeld erosie of beschadiging ten gevolge van een blikseminslag moet het getroffen gebied met een slijpschijf worden weggeslepen en dan laagje per laagje – afwisselend met vezelnetten en polyester – opnieuw worden opgebouwd».

Overgrote deel is preventief onderhoud

Zo’n 80% van het onderhoud aan windturbines is preventief, inclusief de 'grijze zone', het herstellen van de wieken.

Het preventieve onderhoud verschilt weinig met dat van een machinepark in een productiebedrijf: verversen van oliën, vetten en koelvloeistoffen, vervangen van lagers en pompen, uitlijnen van motoren, het vervangen van de koolstofborstels die de stroom van het draaiende gedeelte (rotor) naar het vaste gedeelte brengen, vervangen van filters, … Deze werken worden gemiddeld één keer per jaar uitgevoerd.

Bervoet: «Soms zijn ook grotere componenten, zoals tandwielkasten, transformatoren of rotorlagers, aan vervanging toe. Deze ingrepen gebeuren samen met gespecialiseerde onderaannemers die een ‘jack-up’ inschakelen. Dit zijn schepen die zich via vier grote palen tot 20 meter boven de zeespiegel ophijsen en een grote kraan bevatten waarmee dergelijk grote componenten in de nacelle kunnen worden geplaatst».

Tenslotte zijn er ook nog de jaarlijkse verplichte inspecties en keuringen van elektriciteit, ankerpunten, liften en kranen.Het onderhoud van de fundatiestructuur is de verantwoordelijkheid van de eigenaar. In de zomerperiode worden quasi constant reparaties aan de coating uitgevoerd: verfwerken, maar ook de herstelling van de kathodische bescherming.

De preventieve ingrepen gebeuren voornamelijk in de periode april-september. In de wintermaanden is er immers meer wind, en zijn er dus ook meer golven. Bervoet: «Bij te hoge golven is het te gevaarlijk om van de transportboot op de ladder van de windturbine over te stappen. Vanaf windsnelheden boven de 18 m/s is het trouwens niet meer toegelaten om in de nacelle te werken. Maar ook in de zomerperiode kunnen we niet altijd aan de slag. Zo mag er niet worden gewerkt als het bliksemt: dan moeten de technici naar de veiligheidszone aan de voet van de turbine, of dienen ze de site te verlaten. Regen vormt in principe geen obstakel, maar kan wel hinderlijk zijn bij de reparatie van de wieken».

Controlecentrum

MHI Vestas beschikt over een controlecentrum dat de werking van de windturbines nauwgezet in het oog houdt. Daar worden continu meer dan honderd parameters gemeten via talrijke sensoren die zich overal in de turbine bevinden.

Bervoet: «Wanneer zich een storing voordoet of een drempelwaarde wordt overschreden, zal de turbine in de meeste gevallen zichzelf uitschakelen om te vermijden dat er blijvende schade ontstaat. In het controlecentrum wordt dan binnen het kwartier nagegaan wat er aan de hand is.

Soms gaat het om een vals alarm: als de andere sensoren geen overschrijding aangeven, kan de windmolen met een gerust hart terug worden opgestart. Soms is het mogelijk dat ze tijdelijk opnieuw wordt opgestart, tot een interventie mogelijk is.

Denk maar aan de pitch, het systeem dat de wieken juist zet in functie van de wind. Deze bevat twee sensoren: als ééntje het laat afweten, kan de turbine tijdelijk verder draaien uitsluitend op basis van de gegevens die de tweede genereert».

Correctief onderhoud

Wat een offshore windturbine aan correctief onderhoud nodig heeft, is vrij gelijklopend met met een hoogtechnologisch machinepark.

Bervoet: «Het zijn vooral de trillingen die de grote boosdoeners zijn. In vergelijking met een onshore turbine zijn de windsnelheden groter. Daarbovenop heb je ook nog eens de golven die tegen de structuur bonken. Het resultaat is dan ook dat de trillingen veel hoger liggen dan in eender welke applicatie.

En dit zorgt voor onverwachte defecten omdat elektrische componenten zoals sensoren en zekeringen het begeven, kabels stukgaan, koelvloeistof begint te lekken, elektronische systemen en voedingen uitvallen, batterijen niet correct meer functioneren, filters verstoppen, kleine lagers en ventilatoren breken, ...»

Werken in moeilijke omstandigheden

Waar het onderhoudswerk vrij gelijklopend is met dat in een productie-omgeving, zijn de omstandigheden totaal anders, zelfs in vergelijking met onshore turbines.

Eerst en vooral is er de combinatie van zout en zand die een nefaste invloed heeft. Tweede grote verschilpunt: de technici moeten in staat zijn om alles zelf te repareren.

Bervoet: «In een gewone productie-omgeving of zelfs bij onshore windmolens bestaat altijd de mogelijkheid om snel contact op te nemen met de betrokken leveranciers. Bij offshore windparken is dat niet het geval: technici van de leveranciers mogen niet altijd ter plaatse komen. Vandaar dat ons personeel veel opleidingen moet volgen - vaak bij de apparatuurproducenten zelf - zodat ze alles zelf kunnen herstellen».

Zo moeten de offshore technici bijvoorbeeld jaarlijks een zesdaagse GWO-training - een speciale cursus van de Global Wind Organisation voor de offshore windindustrie - volgen.

Minutieuze planning

Het derde grote verschil ligt naar verluidt in de werkvoorbereiding die erg minutieus moet gebeuren. Bervoet: «Eens je in een offshore park bent, kan je niet eventjes terug naar het voorraadcentrum omdat je een onderdeel bent vergeten.

Zeker in het geval van Belwind en Nobelwind speelt een voorafgaande werkvoorbereiding een cruciale rol. Want omwille van de grote afstand werken wij in shiften van twee weken, telkens met tien mensen, die gedurende al die tijd op een hotelboot verblijven. Trouwens, nog een laatste verschilpunt met andere productieomgevingen is dat we sterk op problemen moeten anticiperen.

Het is een absolute noodzaak om tijdens de zomer er voor te zorgen dat er in de winter niks defect kan gaan, gewoonweg omdat de kans groot is dat de weersomstandigheden in dat seizoen geen onderhoudsinterventies toelaten».

(foto's: Rebo, Haven van Oostende, Elia)

door Els Jonckheere, Maintenance Magazine

Belgische offshore windmolenindustrie in overdrive

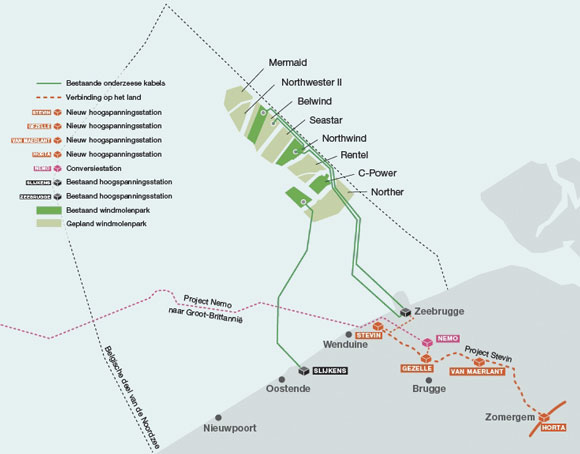

Dat de offshore windindustrie in België op volle toeren draait, moge duidelijk zijn. Laure Martroye, verantwoordelijk voor de marketing en PR van Port of Oostende en Rebo, licht toe: «Naast de drie reeds gebouwde windmolenparken C-Power, Belwind 1, Northwind en Nobelwind dat in aanbouw is, staan nog 5 windmolenparken op de planning: Rentel, Norther, Northwester 2, Mermaid en Seastar.

Op 3 oktober heeft Rentel de financiering gefinaliseerd, en de komende weken wordt verwacht dat ook Norther zijn finale investeringsbeslissing neemt. Dit betekent dat volgend jaar twee projecten, samen goed voor meer dan 600 MW, kunnen beginnen bouwen op zee. Verdeeld over drie parken, zijn er vandaag al 182 turbines operationeel die samen een capaciteit van 712 MW hebben. Eenmaal alle parken operationeel zijn, zullen deze samen ongeveer 2.200 MW produceren».

«De offshore windmolenparken worden gebouwd op verschillende zandbanken, waarvan de dichtst bijgelegen, C-Power, zich op ongeveer 30 km van Oostende bevindt. Elk windpark is een apart project met andere investeerders, concessiehouders en toeleveranciers. Op C-Power staan bijvoorbeeld 54 Senvion-turbines van 6 MW. Op Northwind en Belwind staan respectievelijk 72 en 55 Vestas-turbines van 3 WM».

Offshore: beloftevolle jobcreator

Ondanks het speciale regime met erg lange werkdagen en de toch wel speciale en vrij moeilijke werkomstandigheden, doen de offshore technici hun werk blijkbaar met hart en ziel. Want MHI Vestas kent weinig tot geen personeelsverloop.

Service Manager Dieter Bervoet in dat verband: «Wij hebben een gezonde instroom van nieuwe mensen, en zijn een groeiend bedrijf in een sector die veel perspectief inzake nieuwe werkgelegenheid biedt. Voor het derde windpark (Nobelwind, redactie) hebben wij bijvoorbeeld recentelijk ons onderhoudsteam nog uitgebreid met 18 nieuwe aanwervingen.

Toch blijkt het ook voor een offshore onderhoudsorganisatie geen sinecure om de juiste mensen aan te trekken. Vooral technici met ervaring zijn gegeerd. Daarnaast wordt van offshore technici verwacht dat ze erg 'team-minded' zijn.

«Het onderhoud wordt telkens in groepjes van drie uitgevoerd. Die mensen moeten op elkaar kunnen rekenen, verantwoordelijkheid voor elkaar hebben én elkaar zelfs inspecteren of ze volgens de veiligheidsregels werken.

Daarnaast moeten ze fysiek in erg goede conditie zijn, geen hoogtevrees hebben, bereid zijn om ten alle tijde strikt de veiligheidsregels te volgen en natuurlijk een erg breed kennisterrein hebben. Met andere woorden: we moeten dus telkens op zoek naar de witte raven in een markt waar al grote schaarste heerst»

«Geen evidentie, maar gelukkig is het onderhoud van offshore windturbines iets dat veel mensen 'triggert'».