ENGINEERINGNET.BE - Dit gamma ultrahogesterktestalen met een treksterkte van 800 tot 1.200 MPa zorgt ervoor dat het autokoetswerk 10% en binnenkort zelfs 20% lichter wordt. «56% van de producten die we vandaag maken, bestond 7 jaar geleden niet eens».

Fortiform, het door ArcelorMittal nieuw ontwikkelde 'Staal van de Toekomst', belooft een schitterend parcours af te leggen. De reden is niet ver te zoeken: dankzij het nieuwe ultrahogesterktestaal kan een autokoetswerk 10% en binnenkort zelfs 20% lichter gemaakt worden. Voor een auto betekent minder gewicht een lager brandstofverbruik en dus minder CO2-emissies.

Elke 10 kg minder autogewicht betekent zowat een gram CO2-emissie minder per km. Een doorsnee auto stoot vandaag zo’n 120-130 gram CO2 per km uit. De EU wil dat de gemiddelde auto tegen 2020 slechts 95 gram per km uitstoot. Dat is een daling van 30 gram per kilometer. Een auto, die 200.000 km haalt, zal in zijn leven dan zo’n 6 ton minder CO2 uitstoten. «Zo helpt de staalproducent zijn automobielklanten om hun CO2-doelstellingen te halen».

De Fortiform-staalsoorten zijn complementair met andere staalsoorten zoals de Usibor/Ductibor-gamma’s uit haar Noord-Franse fabriek. Die staalsoorten halen extreem hoge sterktes die ideaal zijn om er de vormvaste cockpit van een auto mee te bouwen. Het Fortiform-gamma is eerder bedoeld om bij een hoge energie-impact (een botsing) de energie te ‘absorberen’ en die op een voorspelbare manier af te leiden in ‘kreukelzones’.

Snelle productvernieuwing

ArcelorMittal brengt Fortiform op de markt na een ontwikkelingscyclus van bijna twee jaar. Het product was in 2014 reeds beschikbaar op labschaal. In Noord-Frankrijk (Maizières-lès-Metz) heeft ArcelorMittal een eigen O&O-organisatie voor de automobielklanten.

«Hun researchers werken nauw samen met onze lokale mensen van de productontwikkeling die weten wat onze installaties aankunnen en de haalbaarheid van de verschillende stappen in het proces kennen. Daardoor kunnen we een nieuw product snel op de markt brengen», stelt woordvoerder Jan Cornelis.

«Vandaag levert men reeds twee serieproducten in die kwaliteiten aan automobielklanten. In het derde kwartaal van 2017 zullen we 100% klaar zijn om al die kwaliteiten in grote volumes en met constante producteigenschappen te leveren».

Krachtiger productieapparaat

Om deze innovatieve staalsoorten te kunnen produceren, is het noodzakelijk het productieapparaat aan te passen. «In de warmwalserij zijn zo’n 30% grotere walskrachten nodig om de nieuwe Fortiform-staalsoorten te walsen», zegt Kristian Notebaert, COO Finishing.

De motorisatie van de eindwalstrein wordt aangepast. De motoren van 9 MW worden opgetrokken naar 14 MW. De reductiekasten zijn versterkt. Speciale spindels brengen de grotere koppels over. Elektromechanische sturingen worden vervangen door hydraulische. Er zijn nieuwe smeertechnieken…

Van de zeven opeenvolgende wals-tuigen in de eindwalsgroep worden de eerste twee walstuigen eind november volledig vervangen door nieuwe walstuigen. «In de plaats van 3.200 ton zullen ze voortaan een maximale walskracht van 5.000 ton hebben», telt Notebaert. Technologisch wordt dit het ‘neusje van de zalm’.

Maar daar blijft het niet bij. Het Fortiform-staal wordt immers niet enkel in de warmwalserij gevormd. De warmwalserij transformeert de geometrie van het staal. De finale eigenschappen worden verder in het proces van koudwalsen en verzinken aangebracht. Er zijn ook de gloeicycli - men heeft het over ‘Quenching and Partitioning’ of ‘Q&P’- die het staal snel opwarmen en zeer snel afkoelen waardoor bepaalde staalstructuren stabiliseren.

De plaat gaat na dit gloeiproces door een 460°C warm bad vloeibare zink. «Dit dompelverzinken is een zeer efficiënt, kostengunstig proces», aldus Notebaert. Het gebeurt immers onmiddellijk na de gloeicyclus.

«De plaat hoeft niet nog eens opgewarmd te worden». In Gent is er ondertussen ook een nieuwe gloeioven voor de verzinkingslijn in opbouw. De fabriek heeft al drie verzinkingslijnen in bedrijf, maar het Fortiform®-staal moet je sneller opwarmen en afkoelen… vandaar een speciale oven. «Vanaf het derde kwartaal van 2017 zal die verzinkingslijn klaar zijn en zullen we in het nieuwe gamma ook de verzinkte producten kunnen aanleveren».»

Ook bij ArcelorMittal in Luik lopen een aantal investeringen in het kader van Fortiform®. «We hebben er een Jet Vapour Deposition- of JVD-lijn in opstartfase», vertelt Cornelis. Die brengt onder vacuüm en bij een lagere temperatuur een zinklaag op de plaat aan. «Die lijn huldigen we in het voorjaar van 2017 in». Een wereldpremière binnen de staalindustrie.

De CO2-uitdaging

Binnen Europa woedt er momenteel een hevig debat over de toekenning van CO2-rechten. CO2 is een bijproduct van het staalproductieproces. Waarom? De belangrijkste grondstof, ijzererts, bestaat uit ijzer en zuurstof.

De hoogovens maken gebruik van koolstof om de zuurstof uit het erts te verwijderen. Zo ontstaat er ijzer, CO en CO2. In de Gentse fabriek vindt 80% van de totale CO2-uitstoot plaats tijdens de reactie in de hoogoven. De overige 20% gebeurt elders in het proces en houdt vooral verband met energieverbruik.

«McKinsey rekent dat het wereldgemiddelde 2,6 ton CO2 per geproduceerde ton staal bedraagt. In Gent is onze CO2-uitstoot 1,73 ton per ton staal. Een derde minder», zegt Cornelis. Daarmee behoort ArcelorMittal Gent tot de wereldtop op het vlak van CO2- en energie-efficiëntie.

«Elk jaar verminderen we onze CO2-uitstoot in functie van de technische mogelijkheden. De nieuwe warmterecuperatie in de sinterfabriek en de nieuwe hefbalkoven in de warmwalserij vertegenwoordigden een investering van 59 miljoen euro». Deze twee projecten van dit jaar verminderen het tekort aan CO2-rechten tegen 2020 met 5%.

Nieuwe bio-ethanolfabriek?

Het staalbedrijf ontwikkelt ook baanbrekende nieuwe technologieën om zijn CO2-voetafdruk te verkleinen. «We bekijken met Lanzatech de mogelijkheid om een deel van de gassen die ontstaan tijdens ons productieproces, om te zetten tot bio-ethanol», zegt Cornelis.

De helft van dat gas wordt intern in de fabriek gebruikt. De andere helft voedt de aangebouwde elektriciteitscentrale van Electrabel waarvan ArcelorMittal de elektriciteit verbruikt.

«We willen een deel van het gas dat nu naar Electrabel gaat, afleiden naar een installatie waar bacteriën het omvormen tot ethanol. Maar dan moet die ethanol door de overheid erkend worden als bio-ethanol zodat we er een betere prijs voor kunnen krijgen in de markt», stelt Cornelis die daarvoor verschillende argumenten aanreikt.

«De ethanol wordt niet alleen gewonnen door een biologisch proces, maar voorkomt ook dat daarvoor een voedingsproduct (typisch maïs) aangesproken moet worden. Bij de productie van ethanol komt er ook helemaal geen ‘oppervlaktegebruik’ aan te pas». Er lopen gesprekken op EU-niveau over een dergelijke erkenning.

«Zo’n ethanolplant bouwen - een investering die we op 100 miljoen euro ramen - zou ons tekort aan CO2-emissierechten verminderen met… nog eens 5%».

door Luc De Smet, Engineeringnet

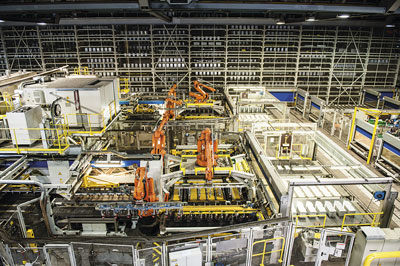

Op de foto boven:

controlekamer dompelverzinklijnen. ArcelorMittal Gent verzonk vorig jaar 4,85 miljoen ton op een totale capaciteit van 5 miljoen ton. 56% van de producten die het vandaag maakt, bestond 7 jaar geleden niet eens. De fabriek die in 1962 van start ging in Gent als Sidmar telt 470 ingenieurs op zo’n 4.700 medewerkers. De vestigingen van Gent en Luik vallen sinds 1 januari 2016 onder één managementcomité. Beide vestigingen kennen sindsdien een nog nauwere samenwerking.

«De cluster met Luik moet de krachten bundelen. Sinds april 2016 is er een gemeenschappelijk supply chain systeem. We evolueren naar één gemeenschappelijk orderboek», zegt woordvoerder Jan Cornelis. Luik ontvangt warmgewalste rollen uit Gent, Bremen en elders en bekleedt die.

«De cluster met Luik moet de krachten bundelen. Sinds april 2016 is er een gemeenschappelijk supply chain systeem. We evolueren naar één gemeenschappelijk orderboek», zegt woordvoerder Jan Cornelis. Luik ontvangt warmgewalste rollen uit Gent, Bremen en elders en bekleedt die.

Woordvoerder Jan Cornelis over: de nood aan gelijk speelveld

«Europa legt ons een snelheid van CO2-reductie op die technologisch onmogelijk is. Je kan niet sneller marcheren dan de technologie», stelt Cornelis. Bovendien wordt volgens hem met twee maten en twee gewichten gewerkt. «Er komt veel staal binnen uit andere continenten met een grotere CO2-voetafdruk en daar kijkt EU passief naar. We vragen normen die technologisch onderbouwd en realistisch zijn».

COO Finishing Kristian Notebaert

COO Finishing Kristian Notebaert

In tegenstelling tot bijvoorbeeld aluminium, dat een beperkt aantal structuren heeft, kent staal verschillende structuren – austeniet, ferriet, martensiet, bainiet – waarmee verschillende eigenschappen kunnen gerealiseerd worden. «Door te sleutelen aan de relatie tussen vervormbaarheid en sterkte kan je een nieuw product maken». De basisstructuur van koolstofstaal is ferriet met goede vervormbaarheid.

«Door ferriet te combineren met harder martensiet verhogen we de sterkte. Door ook nog rest-austeniet over te houden in de structuur bekomen we een nog betere vervormbaarheid in combinatie met nog hogere sterkte», zegt Notebaert. «Door het materiaal te vervormen op kamertemperatuur transformeert de rest-austeniet tot martensiet, waardoor een hogere sterkte ontstaat samen met een hogere vervormbaarheid. Zo verandert een koetswerkonderdeel van eigenschappen tijdens en door de vervorming en wordt het hard én stevig. Dat gebruiken we om het koetswerk dunner te maken zonder sterkte te verliezen».

Kadertekst:

Produceren voor een wereld met overcapaciteit...

De staalindustrie is een zeer competitieve omgeving. Jaarlijks wordt er wereldwijd zo’n 1,6 miljard ton staal geproduceerd. De helft daarvan in China. Europa is vandaag nog goed voor een 10% -170 miljoen ton- van de wereldproductie. Met de recente groeivertraging kende China zo’n 410 miljoen ton staal overcapaciteit. Vorig jaar verminderde het de verkoopprijs van de staalrol met 40% om in één beweging de Europese markt voor zich te winnen.

«Met Eurofer - European Steel Association - dienden we een anti-dumpingdossier in», zegt Cornelis die er echter tegelijk op wijst dat het Europa negen maanden vergt om ‘tijdelijke maatregelen’ af te kondigen. Het opleggen van invoertaksen vergt zelfs 12 tot 15 maanden. Hij pleit er dan ook voor dat Europa de behandeling van de anti-dumpingdossiers zou versnellen en correcte niveaus invoerrechten zou bepalen. Want «nadat de eigen economie wat aantrok, exporteerde China dit jaar minder naar Europa. Wat ginder maar een rimpel lijkt, is voor ons in Europa een tsunami. Vrijhandel moet fair zijn. Prijzen moeten op de kostprijs gebaseerd zijn».

Dat betekent niet dat ArcelorMittal, dat enkel produceert op bestelling, een defensieve strategie voert. «We zijn actief in een wereld met overcapaciteit. We doen er alles aan om ons product tegen een lage kostprijs te produceren met de juiste kwaliteit en service. Een betrouwbare bevoorrading wordt zeer belangrijk nu constructeurs zelf geen voorraden meer aanleggen».

In tonnen is de Gentse productie goed voor zo’n 5% van die van de wereldwijde groep. «Wij zetten echter sterk in op producten met een hoge toegevoegde waarde maar ook daarbuiten moeten we competitief zijn. Elk jaar proberen we ons volume uit te breiden en de productiviteit verder op te trekken». In de productie verzetten 19 volautomatische kranen staalrollen. Dat intern ontwikkelde concept kwam er tien jaar geleden. «Deze automatisering wordt verder gezet aan een ritme van twee tot drie kranen per jaar».

(foto's: LDS)

Fortiform is een geregistreerd merk van ArcelorMittal