ENGINEERINGNET.BE - Een belangrijke speler is Orbix (Genk). Het bedrijf houdt zich al 30 jaar bezig met het demetalliseren en valoriseren van metaalslakken, op jaarbasis meer dan 200.000 ton. Bij het revaloriseren worden de resterende metaalfracties uit de slakken gehaald. Uit de minerale restanten werd traditioneel grind gewonnen, als grondstof voor bouwmaterialen voor vooral wegenwerken en dijkverstevigingen.

“Wij kochten bij Orbix al jarenlang gerevaloriseerd slakkenmateriaal op om het in beton te verwerken”, zegt Bjorn Gubbels, bedrijfsleider van Masterbloc (Maasmechelen). “We merkten eerder toevallig dat het aanwezige CO2 de slakken deed uitharden. Maar tussen het idee om daarmee wat te doen en daadwerkelijke productie op industriële schaal liggen vele tests en onderzoeken.” In die onderzoeksfase werkte Orbix nauw samen met de Vlaamse onderzoeksinstelling VITO. Orbix kon op die manier procedés patenteren om CO2 te verwerken in bouwmaterialen. Het verleent hiervoor licenties aan producenten van betonblokken en gevelstenen.

Cementvervanger

In betonblokken vervangt CO2 cement als bindmateriaal. Masterbloc brengt ze op de markt onder de naam Carbstone. De huidige productiecapaciteit, vanuit slakken van Aperam in Genk en Châtelet, bedraagt voorlopig 15.000 ton per jaar. “Wereldwijd is de cementproductie verantwoordelijk voor zowat 10% van de CO2-uitstoot”, legt Gubbels uit. “In het productieproces zetten we gevaloriseerde slakken om in werkbaar materiaal. Dit maakt Carbstone keer na keer weer recycleerbaar. Wanneer de blokken na sloop worden vermalen, blijft er alleen zand en grind over. Dit vermindert de noodzaak om nieuwe zand- en grindvoorraden te ontsluiten.

De blokken halen ook na verwerking nog wat CO2 uit de lucht en worden daardoor almaar harder.” Het natuurlijke scheikundige basisproces is carbonatatie. Daarbij reageren calciumhoudende materialen met CO2 en vormen ze samen calciumcarbonaat, het hoofdbestanddeel van kalksteen. “De basisreactie is al lang bekend. De uitdaging bestond erin om een installatie op industriële schaal te bouwen. Vooral om de ventilatie zo te regelen dat het CO2-percentage dat in de lucht rond de in vorm geperste slakken wordt geblazen overal even hoog ligt. In een productie-omgeving vergt dit rekenwerk en talrijke testopstellingen. Bovendien was zo'n installatie nog nooit eerder gebouwd. We moesten de ingehuurde machinebouwers zelf de meeste instructies geven.” Heel het ontwikkelproces duurde bijna vijftien jaar.

Energiebesparing

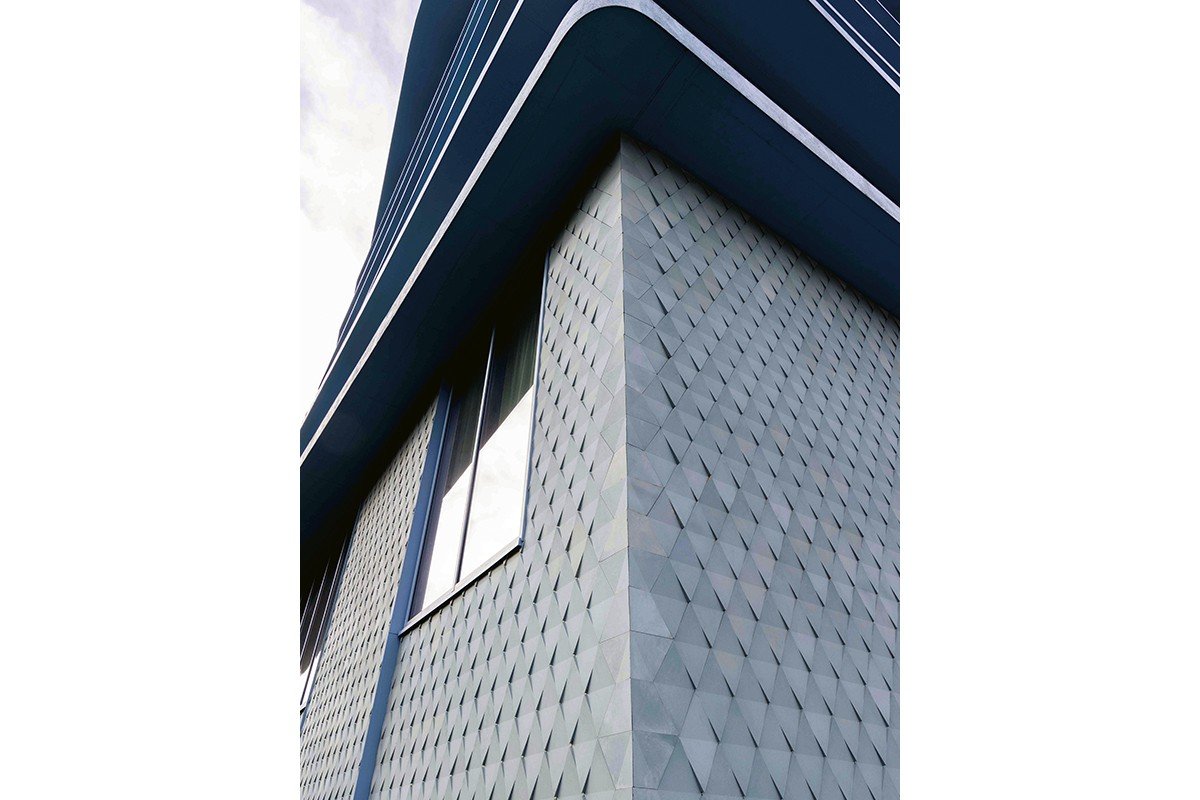

Een andere gebruiker van de technologie van Orbix en de minerale slakrestanten is baksteenfabrikant Vandersanden (Bilzen), dat hiermee de gevelsteen Pirrouet ontwikkelde. Deze stenen worden niet meer gebakken, maar uitgehard met CO2. Dat alleen levert al een aanzienlijke energiebesparing op. “Bij het uitharden neemt 1 ton Pirrouet gevelstenen ongeveer 60 kg CO2 op”, verklaart Nathali Donatz, marketingdirectrice bij Vandersanden. “Hij bestaat voor slechts 20% uit primaire grondstoffen (zand, water en wat kleurstoffen) en voor 80% uit minerale reststromen uit de staalindustrie. Die zouden anders grotendeels als afval gestort worden.

De slakken komen van staalbedrijf Aperam in Genk.” De nieuwe fabriek (operationeel vanaf april) heeft een productiecapaciteit van 20 miljoen gevelstenen per jaar. Bij een betonblok is het uitzicht onbelangrijk, maar een gevelsteen moet ook aan esthetische vereisten voldoen. “Dit vergde bijna vijf jaar aangepast onderzoek en experimenteren. Bij traditionele keramische stenen bepaalt het bakproces mee de specifieke kleur. Bij de Pirrouet is alleen de toplaag gekleurd, onder meer met pigmenten. We bieden voorlopig negen schakeringen aan, gekozen in nauw overleg met een aantal architecten. Voor de differentiatie van de oppervlaktetextuur gebruiken we een stempeltechniek.”

Pilootproject

“Voor we productielicenties uitreikten hadden we voor diverse proefprojecten een eigen, kleinschalige pilootfabriek op onze vestiging in Farciennes”, zegt Peter Van Mierloo, sales & business development manager bij Orbix. “Daar hebben we, in samenwerking met Universiteit Gent, VITO, Vlaanderen Circulair en de Ovam, Stapsteen klinkers gemaakt voor de stad Gent, met slakken van ArcellorMittal. In de pilootopstelling lieten we op de commerciële markt aangekochte CO2 aanvoeren met een tankwagen.

Bij opschaling in de regio Gent zouden we afgevangen CO2 van het nabije AlcoBioFuel gebruiken. Voor onze toepassing heb je geen CO2 met een zuiverheid voor de voedingssector nodig. Om lokaal en circulair te zijn zou de nabijgelegen tegel- en klinkerfabrikant Marlux in aanmerking komen om de CO2 en de slakken te verwerken tot nieuwe bouwmaterialen, mits aanpassing van de droogkamers. Maar dat is niet gebeurd, zodat er (nog) geen opgeschaalde fabriek kwam in Gent.” Het transport van CO2 naar de huidige licentiehouders verloopt zo duurzaam mogelijk. Vandersanden wordt met tankwagens beleverd door Messer, dat het gas afvangt in nabije, energie-intensieve industriële bedrijven. Bij Masterbloc staat Air Liquide hiervoor in.

Marktwaardig

Dat de CO2-transportroutes beperkt blijven, speelt mee in de betaalbaarheid. “Voor CO2-negatieve, maar te dure producten zou er geen grote markt zijn”, beamen Gubbels en Donatz. “En de nieuwe producten voldoen aan de Europese keramische normen. Dit vergde uitgebreid test- en certificatieprodecures. Helaas zijn de standaardbestekken voor bouwopdrachten gebaseerd op de traditionele toepassingen en methodes voor beton en cement”, merkt Van Mierloo op.

“Gelukkig schrijven al heel wat architecten vanuit duurzame overwegingen aangepaste bestekken uit." De vraag is er dus. Dat bevestigt ook Gubbels. "CO2-negatieve materialen hebben een gunstige invloed op de Breeam score. We moeten ons ook geen zorgen maken over de uitputting van de voorraad slakken. Die worden al 200 jaar in grote hoeveelheden gestort.”

Volgende stappen

Masterbloc legt zich nu toe op de ontwikkeling van nieuwe producten. “Meer bepaald die van gewapende elementen en klinkers.” Van Mierloo gewaagt ook van klinkers, dakpannen en rioleringsbuizen. Met een einde 2023 toegekende Europese subsidie is Orbix in het project CO2ncrEAT gestapt. Daarin bundelt het de krachten met bouwmaterialenfabrikant Prefer, gasleidingenbeheerder Fluxys en Lhoist, dat fungeert als CO2-leverancier.

Het project omvat het afvangen van CO2, transport naar en gebruik op de site van Prefer in Hermalle. De partners mikken op een jaarlijks gebruik van bijna 12.000 ton CO2, afkomstig uit de rookgassen van Lhoist. “We wachten nu op een omgevingsvergunning. Een deel van de 1,8 km leidingen van de kalkproductiesite in Saint-Georges-sur-Meuse naar de productiesite ligt er al. In principe moet in 2025 minstens een deel van de nodige infrastructuur gereed zijn," aldus Van Mierloo.

Carbon4Minerals

VITO, dat al met Orbix en Vandersanden samenwerkte aan de realisatie van de Pirrouet, onderzoekt nu verder het gebruik van rookgassen als bron van CO2 in het Europese project Carbon-4Minerals. “Waar mogelijk uit de rookgassen van de productieactiviteiten van de fabrikant zelf”, legt teamleider Liesbeth Horckmans uit. “Nu gebruiken de licentiehouders vooral slakken uit de productie van rvs.

Wij zoeken uit of slakken van gewoon (koolstof)staal bruikbaar zijn, waarbij we zowel naar de huidige productie als naar mogelijke veranderingen in de toekomst kijken. Daarbij voeren we ook onderzoek om het scala van mogelijke producten uit te breiden. Hiervoor zijn we een autoclaaf van enkele kubieke meters aan het bouwen. In de drukkamers kunnen we de concentratie van CO2 regelen en het optimale niveau bepalen. Zo kunnen we eigenschappen zoals trek- en drukweerstand en mogelijke uitloging van de producten – een belangrijke parameter voor de Vlaamse milieu-regelgeving – sturen."

Iceberg

VITO, Orbix, Masterbloc en meer dan dertig andere partners uit tien landen werken samen in het Europese project Iceberg, dat streeft naar een circulaire economie van bouwmaterialen. Het is gericht op kosteneffectieve en slimme oplossingen voor de verbeterde terugwinning van secundaire grondstoffen. Daarmee worden dan nieuwe producten gemaakt die 30 tot 100% gerecycleerde materialen met een hoge zuiverheidsgraad (> 92%) bevatten.

Ze gebruiken daarbij specifiek granulaten en zand uit de afbraak van oude Colruyt winkels. De gerecycleerde granulaten worden gecarbonateerd met verbetering van hun eigenschappen en kunnen in proefwanden worden toegepast. Verder zijn er met de fijne zandfracties van het gerecycleerde betonpuin Carbstone blokken geproduceerd. Colruyt gaat in de loop van 2024 beide producten gebruiken.

Geopolymeerbeton

Een ander duurzaam alternatief is geopolymeerbeton. In Nederland al behoorlijk ingeburgerd met meer dan 1 miljoen m² aan bestratingsmateriaal en diverse in-situ projecten. In Vlaanderen dateert de eerste toepassing met de Sqape techniek (er waren wel enkele historische probeersels kort na de Tweede Wereldoorlog, toen cement schaars was) pas van 2023. Het wordt net als de Belgische carbo-materialen gemaakt met minerale slakken, overwegend afkomstig van hoogovens.

De combinatie van deze slakken met alkaliën als activator leidt via chemische activatie tot de vorming van het ‘geopolymeer’, dat portlandcement vervangt als bindmiddel in beton. Het kwam tot stand uit een samenwerking, vanaf 2012, tussen Van Gansewinkel (nu Mineralz) en Cementbouw. Na drie jaar experimenteren werd de gepatenteerde Sqape techniek op de markt geïntroduceerd, als basis voor graselementen en twee jaar later ook als betonmortel. “Werken met het Sqape-bindmiddel wijkt nauwelijks af van de traditionele methoden”, stelt productmanager Jordi van Herel.

“Het is wat duurder dan cementgebonden beton, maar scoort beter op bijvoorbeeld zuurbestendigheid, een groot voordeel bij vloeren voor de landbouw en de voedingssector.” In de haven van Rotterdam leverde een onderzoeksproject om na te gaan of geopolymeerbeton met en zonder vezelwapening ook geschikt is voor zware havenconstructies een gunstig resultaat op. Weldra worden er de eerste kademuren in geopolymeerbeton opgetrokken. De eerste Vlaamse toepassing is een rijweg in Rumst, aangelegd door de aannemers Van Loo Projects (Hulshout) en Hoogmartens (Oudsbergen). Van Herel: “De belangrijkste hindernis blijft de wettelijke gelijkwaardigheid van innovatieve bindmiddelen eenvoudig aantoonbaar te maken.”