ENGINEERINGNET.BE - Un acteur important est Orbix (Genk). L'entreprise est active dans la démétallisation (strippage) et la valorisation des scories métalliques depuis 30 ans, soit plus de 200.000 tonnes par an. Lors de la revalorisation, les fractions métalliques résiduelles sont éliminées des scories. Traditionnellement, le gravier était extrait des restes minéraux comme matière première pour les matériaux de construction, principalement pour les travaux routiers et le renforcement des digues.

« Cela fait des années que nous achetons des scories revalorisées chez Orbix pour les transformer en béton », explique Bjorn Gubbels, directeur de Masterbloc (Maasmechelen). « C'est par hasard que nous avons remarqué que le CO2 environnant faisait durcir les scories. Mais il existe de nombreux tests et recherches entre l’idée d’en faire quelque chose et la production réelle à l’échelle industrielle. »

Au cours de cette phase de recherche, Orbix a travaillé en étroite collaboration avec l'institut de recherche flamand VITO. Orbix a de cette manière pu breveter des procédés permettant la transformation du CO2 dans les matériaux de construction. La société accorde des licences à cet effet aux producteurs de blocs de béton et de briques de parement.

Substitut de ciment

Dans les blocs de béton, le CO2 remplace le ciment comme liant. Masterbloc commercialise ces matériaux sous le nom de Carbstone. La capacité de production actuelle, à partir des scories Aperam à Genk et Châtelet, est actuellement de 15.000 tonnes par an. « À l'échelle mondiale, la production de ciment est responsable d'environ 10% des émissions de CO2 », explique Gubbels. « Dans le process en production, nous transformons les scories valorisées en matériau exploitable. Cela rend Carbstone recyclable à maintes reprises. Lorsque les blocs sont concassés après démolition, il ne reste plus que du sable et du gravier. Cela réduit le besoin d'extraire de nouvelles réserves de ces matériaux.

Même après traitement, les blocs absorbent encore une partie du CO2 de l’air et deviennent donc de plus en plus durs. » Le processus chimique naturel de base est la carbonatation. Les matériaux contenant du calcium réagissent avec le CO2 et forment ensemble du carbonate de calcium, le composant principal du calcaire. « La réaction fondamentale est connue depuis longtemps. Le défi était de construire une installation à l’échelle industrielle.

Notamment pour réguler la ventilation de manière à ce que le pourcentage de CO2 insufflé dans l'air autour des scories pressées soit le même partout. Dans un environnement de production, cela nécessite des calculs et de nombreuses configurations de tests. En outre, une telle installation n’avait jamais été réalisée auparavant. Nous avons dû donner nous-mêmes la plupart des instructions aux constructeurs de machines abordés. » L'ensemble du processus de développement a duré près de quinze ans.

Économies d'énergie

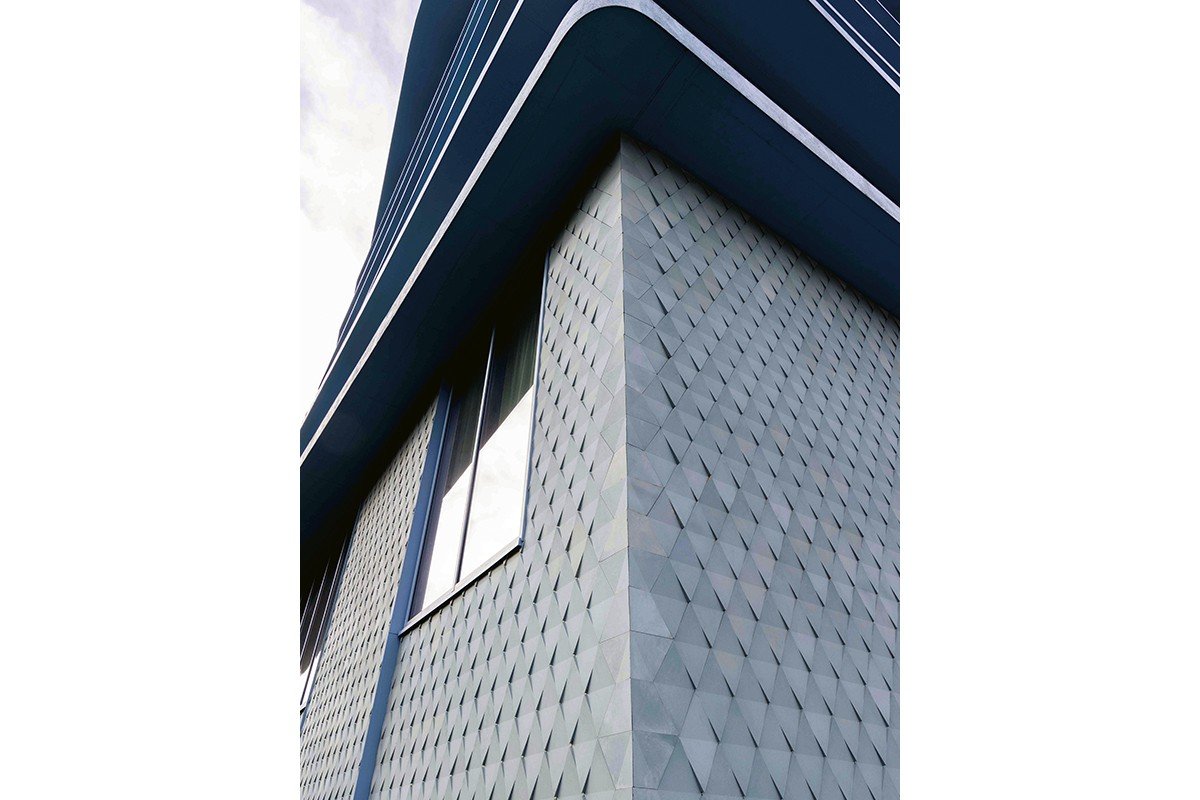

Un autre utilisateur de la technologie d'Orbix et des résidus de scories minérales est le fabricant de briques Vandersanden (Bilzen) ; il l'a utilisée pour développer la brique de parement Pirrouet. Ces briques ne sont plus cuites, mais durcies au CO2. Cela seul entraîne d’importantes économies d’énergie. « Lors du durcissement, 1 tonne de briques de parement Pirrouet absorbe environ 60 kg de CO2 », explique Nathali Donatz, directrice marketing chez Vandersanden. « La brique est constitué de seulement 20% de matières premières primaires (sable, eau et certains colorants) et de 80% de flux minéraux résiduels issus de la sidérurgie. Autrement, ils seraient en grande partie rejetés comme déchets. Les scories proviennent de l’entreprise sidérurgique Aperam à Genk. »

La nouvelle usine (opérationnelle à partir d'avril) a une capacité de production de 20 millions de briques de parement par an. Avec un bloc de béton, l’esthétique n’a pas d’importance, mais une brique de parement doit aussi répondre à des exigences esthétiques. « Cela a nécessité près de cinq ans de recherche et d’expérimentation spécifiques. Avec les pierres en céramique traditionnelles, c'est le processus de cuisson qui permet de déterminer la couleur particulière. Avec la Pirrouet, seule la couche supérieure est colorée, avec des pigments entre autres. Nous proposons actuellement neuf teintes, choisies en étroite consultation avec plusieurs architectes. Nous utilisons une technique d’estampage pour différencier la texture de la surface. »

Projet pilote

« Avant de délivrer des licences de production, nous disposions de notre propre usine de tests à petite échelle pour divers projets pilotes sur notre site de Farciennes », explique Peter Van Mierloo, responsable des ventes et du développement commercial chez Orbix. « Là-bas, en collaboration avec l'Université de Gand, le VITO, Vlaanderen Circulair et l'Ovam, nous avons fabriqué des pavés Stapsteen pour la ville de Gand, à partir de scories d'ArcellorMittal. Dans la configuration pilote, le CO2 acheté sur le marché commercial était livré par camion-citerne. Lors d’une mise à l’échelle dans la région de Gand, nous utiliserions le CO2 capturé par AlcoBioFuel, situé à proximité.

Pour notre application, nul n'est besoin de CO2 d'une pureté adaptée au secteur alimentaire. Afin d'être local et circulaire, le fabricant voisin de carrelage et de clinker Marlux - pour être éligible - pourrait transformer le CO2 et les scories en de nouveaux matériaux de construction, à condition que les chambres de séchage soient modifiées. Mais cela ne s’est pas produit, résultant en l'absence (momentanée) d’usine à grande échelle à Gand. » Le transport du CO2 vers les titulaires de licence actuels est aussi durable que possible. Vandersanden est approvisionné par des camions citernes de Messer, qui capte le gaz dans des entreprises industrielles voisines énergivores. Air Liquide joue le même rôle pour Masterbloc.

Commercialisable

Le fait que les voies de transport du CO2 restent limitées joue un rôle dans l’accessibilité financière. « Il n'y aurait pas un grand marché pour les produits négatifs en CO2, trop chers », conviennent Gubbels et Donatz. « Et les nouveaux produits répondent aux normes européennes en matière de céramique. Cela nécessitait des procédures approfondies de tests et de certification. Malheureusement, les spécifications standards des contrats de construction sont basées sur des applications et des méthodes traditionnelles pour le béton et le ciment », note Van Mierloo.

« Heureusement, de nombreux architectes rédigent déjà des spécifications adaptées basées sur des considérations durables. » La demande existe donc. Gubbels le confirme également. « Les matériaux CO2 négatifs ont une influence favorable sur le score Breeam. Nous ne devrions pas non plus nous inquiéter de l’épuisement des réserves de scories. Celles-ci ont été déversées en grande quantité depuis 200 ans. »

Prochaines étapes

Masterbloc se concentre désormais sur le développement de nouveaux produits. « Plus précisément, les éléments armés et les clinkers. » Van Mierloo mentionne également des clinkers, des tuiles et des canalisations d'égout. Fort d’une subvention européenne attribuée fin 2023, Orbix s’est inscrit dans le projet CO2ncrEAT. Elle s'associe au fabricant de matériaux de construction Prefer, au gestionnaire de gazoducs Fluxys et à Lhoist, qui agit en tant que fournisseur de CO2. Le projet comprend le captage, le transport et la valorisation du CO2 sur le site Prefer à Hermalle. Les partenaires visent une utilisation annuelle de près de 12.000 tonnes de CO2 issus des gaz de combustion de Lhoist.

« Nous attendons actuellement un permis environnemental. Une partie des 1,8 km de canalisations reliant le site de production de chaux de Saint-Georges-sur-Meuse au site de production est déjà en place. En principe, au moins une partie de l'infrastructure nécessaire devrait être prête d'ici 2025 », déclare Van Mierloo.

Carbon4Minerals

VITO, qui a déjà collaboré avec Orbix et Vandersanden pour la réalisation de la Pirrouet, étudie désormais plus en détail l'utilisation des gaz de combustion comme source de CO2 dans le cadre du projet européen Carbon4Minerals. « Dans la mesure du possible, à partir des gaz de combustion provenant des propres activités de production du fabricant », explique Liesbeth Horckmans, chef d'équipe. « Actuellement, les licenciés utilisent principalement des scories provenant de la production d'inox.

Nous étudions si les scories fabriquées à partir d'acier ordinaire (au carbone) peuvent être utilisées, en examinant à la fois la production actuelle et les évolutions possibles dans le futur. Nous menons également des recherches pour élargir la gamme de produits possibles. Nous construisons à cet effet un autoclave de plusieurs mètres cubes de volume. Dans les chambres de pression, nous pouvons contrôler la concentration de CO2 et déterminer son niveau optimal. Nous pouvons ainsi contrôler des propriétés telles que la résistance à la traction et à la compression ainsi qu'une éventuelle lixiviation des produits - un paramètre important dans le cadre de la réglementation environnementale flamande. »

Iceberg

VITO, Orbix, Masterbloc et plus de trente autres partenaires de dix pays travaillent conjointement au projet européen Iceberg visant une économie circulaire des matériaux de construction. Il se concentre sur des solutions rentables et intelligentes pour un meilleur recyclage des matières premières secondaires. Ceci permet de créer de nouveaux produits contenant 30 à 100% de matériaux recyclés avec un degré de pureté élevé (> 92%).

Ils utilisent spécifiquement des granulés et du sable issus de la démolition d'anciens magasins Colruyt. Les granulés recyclés sont carbonatés pour améliorer leurs propriétés ; ils peuvent être utilisés dans des murs d'essai. En outre, des blocs Carbstone ont été produits avec les fractions de sable fin des gravats de béton recyclés. Colruyt utilisera les deux produits en 2024.

Béton géopolymère

Une autre alternative durable est le béton géopolymère. Il est déjà bien mis en œuvre aux Pays-Bas avec plus d'un million de m² de matériaux de pavage et divers projets in situ. En Flandre, la première application de la technique Sqape (il y a eu quelques tentatives historiques peu après la Seconde Guerre mondiale, alors que le ciment se raréfiait) ne date que de 2023. Tout comme les matériaux carbonés belges, il est fabriqué à partir de scories minérales provenant principalement de hauts fourneaux. La combinaison de ces scories avec des alcalis comme activateurs conduit, par activation chimique à la formation du ‘géopolymère’; il remplace le ciment Portland comme liant dans le béton.

Il est issu d'une collaboration, débutée en 2012, entre Van Gansewinkel (aujourd'hui Mineralz) et Cementbouw. Après trois années d'expérimentation, la technique brevetée Sqape a été introduite sur le marché, comme base pour les éléments en gazon et deux ans plus tard également comme mortier de béton. « Travailler avec le liant Sqape ne s'écarte pratiquement pas des méthodes traditionnelles », déclare Jordi van Herel, chef de produit. « Il est un peu plus cher que le béton lié au ciment, mais il présente par exemple une meilleure résistance aux acides, un avantage majeur pour les sols des secteurs agricole et alimentaire. »

Dans le port de Rotterdam, un projet de recherche visant à déterminer si le béton géopolymère avec ou sans armature fibreuse convient également aux constructions portuaires lourdes a donné des résultats favorables. Les premiers murs de quai seront prochainement construits en béton géopolymère. La première application flamande est une route à Rumst, construite par les entreprises Van Loo Projects (Hulshout) et Hoogmartens (Oudsbergen). Van Herel : « L’obstacle le plus important reste de pouvoir aisément démontrer l’équivalence juridique des liants innovants. »