ENGINEERINGNET -- Zo moeten dikwijls zeer viskeuze reactiemassa’s in de polymeer productie geroerd worden tot ze thermisch en/of chemisch uniform zijn.

Deze industrie moet ook soms kleine hoeveelheden laagviskeuze antioxidanten, kleurstoffen of andere additieven mengen in polymeren. De «personal care» en farmaceutische industrie hebben mengtoepassingen met hoge viscositeiten voor de bereiding van crêmes, lotions, pasta’s en zalven.

Andere viskeuze applicaties komen voor in de productie van voedingsmiddelen, verven, vernissen en smeervetten, om er maar enkele te noemen.

De viscositeiten kunnen al snel oplopen van enkele tienduizenden tot meerdere honderdduizenden mPa.s in extremere gevallen. We komen hier dus terecht in een wereld waarin de turbinemengers, waarover in de vorige bijdragen sprake, totaal niet meer kunnen gebruikt worden.

Dit is de wereld van de «close clearance» impellers, waarvan de belangrijkste de ankerroerder (zie foto boven links) en de lintmenger (zie foto boven midden) zijn. Bij nog hogere viscositeiten worden typisch de kneders gebruikt (zie foto boven rechts).

Terug in de tijd

Het is allemaal weeral eens de schuld van Osborne Reynolds en zijn fameuze Reynoldsgetal. Voor al diegenen die nu pas aanhaken of wiens geheugen een beetje minder goed geworden is, gaan we nog even heel kort enkele vroeger behandelde items herhalen.

In roerwerkenland zijn er drie belangrijke basisformules:

Het Reynoldsgetal NRe:

(1)

(1)

Het vermogensgetal of «power number» NP, impliciet gedefinieerd door:

P = NΡ.Ρ.N3.D5 (2)

Het pompgetal of «pumping number» NQ, impliciet gedefinieerd door:

Q = NQ.N.D³ (3)

Waarbij:

NRe = Reynoldgetal (dimensieloos)

N = toerental in rps (toeren per seconde!)

D = impellerdiameter in m

P = opgenomen vermogen in Watt

Q = pompdebiet van de impeller in m³/s

Ρ = densiteit in kg/m³

μ = viscositeit in Pa.s

NΡ = power number (dimensieloos)

NQ = pumping number (dimensieloos)

Het Reynoldsgetal definieert het regime waarin we aan het werken zijn en, naar analogie met stroming in leidingen, worden er drie regimes onderscheiden, met name turbulent, transitioneel en laminair regime. De waarden van het Reynoldsgetal liggen wel ietsje anders dan bij leidingssystemen.

Bij roerwerken definieert men de volgende waarden:

- Turbulent regime: NRe ≥ 10.000

- Transitioneel regime: 10 ≤ NRe ≤ 10.000

- Laminair regime: NRe ≤ 10

Deze waarden zijn richtwaarden. De reële overgangen worden bepaald door een aantal parameters, waarbij het type impeller een belangrijke rol speelt.

Zoals vergelijking (1) aantoont, wordt het Reynoldsgetal vooral bepaald door de viscositeit van de vloeistof. De invloed van het Reynoldgetal, en dus de viscositeit, op de prestaties van een roerwerk laat zich vooral voelen door het feit dat zowel het power number als het pumping number functie is van dit Reynoldsgetal.

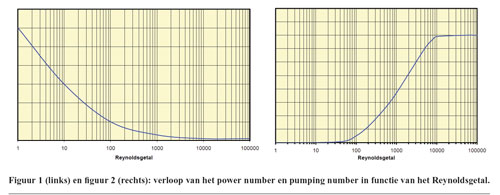

Of anders gesteld: het Reynoldsgetal heeft een invloed op zowel het opgenomen vermogen als het pompdebiet van een roerwerk, en die invloed kan zeer groot worden. Figuren 1 en 2 tonen het verloop van het power number en pumping number in functie van het Reynoldsgetal, en we kunnen daar enkele belangrijke conclusies uit trekken.

Ten eerste zijn zowel het power number als het pumping number constant in turbulent regime (NRe ≥ 10.000). Ten tweede stijgt het power number en daalt het pumping number bij dalend Reynoldsgetal.

Een gevolg daarvan is dat er een moment komt dat het pumping number gelijk wordt aan nul, en het roerwerk dus totaal geen circulatie meer geeft (een noodzakelijke voorwaarde voor een goede «batch controle» in een tank) terwijl het toch een grote hoeveelheid vermogen opneemt.

Dit vermogen wordt trouwens zo goed als volledig omgezet in lokale shear rate (wrijving, zeg maar) en warmte en dit is het moment waarbij het gebruik van turbinemengers voor batch controle geen zin meer heeft.

De juiste ligging van dit punt wordt door een aantal parameters bepaald, waarbij een belangrijke terug het impellertype is. Een goede ouderwetse 4PBT45 impeller zal bijvoorbeeld beter blijven presteren bij laag Reynoldsgetal dan de meeste gesofisticeerde axial flow hydrofoil impellers.

Deze laatste zijn immers ontworpen voor gebruik in turbulent regime waar ze hun koosnaampje «high efficiency» alle eer aandoen.

De «close clearance» impellers

Het roeren en mengen van vloeistoffen in een regime waarbij het Reynoldsgetal kleiner is als 100 en meestal in de orde van 10 en lager ligt is efficiënter uit te voeren met de zogenaamde «close clearance» impellers, die ik ook wel eens «volumetrische» impellers pleeg te noemen, naar analogie met de centrifugaal- en volumetrische pompen.

De twee meest gebruikte close clearance impellers zijn de ankerroerder en lintmenger. Deze impellers draaien dichtbij de tankwand (vandaar de naam «close clearance») en verpompen de vloeistof door verdringing.

Er is echter wel meer aan de hand dan louter verdringing, want achter de armen of linten ontstaat ook menging. Het principe is zeer eenvoudig: wanneer je ergens iets wegneemt, moet er iets anders in de plaats komen.

Aan de voorkant van het verdringingselement ontstaat dus een overdruk tegenover de achterkant en de stroming die daardoor verwekt wordt is een circulatie op zich die zeker niet te onderschatten valt.

Lintmengers

Lintmengers (helical ribbon) worden hoofdzakelijk gebruikt voor het mengen van zeer viskeuze vloeistoffen, te beginnen bij viscositeiten van 20.000 mPa.s. Ze zijn reeds succesvol gebruikt geweest voor viscositeiten tot 2.500.000 mPa.s.

Ze garanderen beweging in de vloeistof over het hele traject tot de tankwand, zelfs voor deze extreme viscositeiten. Helicoidale impellers kunnen eveneens gemaakt worden in verschillende configuraties met een vijzel die rond de as gevouwen is.

Dit zijn de schroef impellers (zie fig 3), die ook met een draft tube kunnen gebruikt worden. Soms wordt zo een schroef gecombineerd met een helicoidaal lint dat dicht tegen de tankwand draait en in tegengestelde richting pompt.

Gezien de diameter van de schroef veel kleiner is dan deze van het lint, is het opgenomen vermogen dikwijls slechts van een grootte orde van 1 % van deze van het lint. De combinatie schroef/lint moet echter wel goed ontworpen zijn. Zoniet kan de schroef de stroming gaan tegenwerken in plaats van deze te verbeteren.

Hoewel er zeker uitzonderingen zijn, draaien de meeste lintmengers in uurwerkzin (gezien vanop de tank) en pompen ze naar beneden. Er vormen zich eveneens circulatielussen rond het lint zoals we hierboven reeds vermeldden.

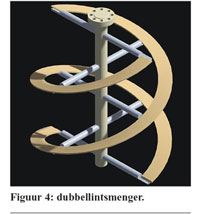

Zelfs bij zeer laag Reynoldsgetal beweegt de vloeistof met voldoende snelheid om een goede top-to-bottom circulatie te geven. Het stromingspatroon van de lintmenger hangt af van meerdere geometrische parameters, zoals de pitch, bladwijdte en helix diameter en het aantal linten (meestal twee – zie fig 4).

Zo kan het ook gebeuren dat, wanneer de afstand tussen het lint en de tankwand te groot is, de vloeistof terug naar boven circuleert aan de tankwand waardoor de snelheid in het midden van de tank lager wordt. Meestal wordt een D/T = 0,96 gehanteerd voor lintmengers.

Gewoonlijk worden de linten op de as gemonteerd met een aantal stangen of bladen. Deze bewegen ook de vloeistof waardoor de mengactie versterkt wordt. Het is aan te bevelen om de helix volledig te laten doorlopen tot het vloeistofoppervlak en de speling tussen de onderste montagestang en de bodem zo klein mogelijk te maken.

Soms wordt er onderaan zelfs een anker voorzien (zie fig 5). Daardoor worden stagnerende zones vermeden. Gezien de kleine afstand tussen het lint en de tankwand is het ook soms aangewezen om een bodemlager te voorzien wanneer dit toegestaan is. Dit is zeker bij langere assen aan te bevelen om te vermijden dat het lint tegen de tankwand loopt.

Ankerroerders

De hierboven vermelde principes blijven in grote lijnen eveneens overeind voor een ankerroerder. Deze laatste kan meestal niet gebruikt worden op de extreem hoge viscositeiten waarop de lintmengers kunnen worden toegepast, maar ze bieden toch ook wel enkele voordelen, met name:

- Makkelijk uit te rusten met schrapers (zie fig 6). Schrapers zijn bijvoorbeeld nodig wanneer er moet verwarmd of gekoeld worden om aanbakken of kleven te vermijden. Bij het ledigen van een tank kunnen ze ook nuttig zijn om te vermijden dat te veel viskeus product aan de tankwand blijft kleven en daardoor dikwijls verloren gaat.

- Makkelijk te combineren met andere roerwerktypes (zie fig 7). Veel applicaties vereisen het gebruik van meerdere roerwerkttypes op één tank doordat de eigenschappen van de mengsels veranderen in de tijd of doordat er verschillende roeropdrachten zijn.

Een typisch voorbeeld is de combinatie van een anker met één of meerdere high shear roerwerken voor de bereiding van latexcompounds of adhesieven. Bij deze combinatie zorgt het high shear roerwerk voor de nodige lokale shear rate voor de emulgering, terwijl het ankerroerwerk voor de circulatie, dus productvernieuwing in de high shear impeller, zorgt. Soms wordt het ankerroerwerk ook met een externe in-line high shear menger gecombineerd. Sommige bereidingstanks voor sausen werken volgens dit principe. Een ander voorbeeld is het dispergeren van inulinepoeder.

- Makkelijk uit te rusten met een baffle. Dit kan nodig zijn wanneer gedurende de aanmaak van een bepaalde formulatie de startviscositeit wat lager is. Zonder baffle gaat de laagviskeuze vloeistof meedraaien met het anker, hetgeen een slechte menging tot gevolg heeft. De baffle wordt meestal ergens binnenin het anker geplaatst.

- Gecombineerd met een coaxiaal turbineroerwerk zijn de ankerarmen soms zelf in staat om de rol van baffles te spelen, zelfs als het anker niet draait. Twee vliegen in één slag dus…

De niet-Newtoniaanse vloeistoffen

Zoals gebruikelijk zorgen de niet-Newtoniaanse vloeistoffen terug voor enkele complicaties. Gezien bij close clearance impellers het power number, juist zoals bij turbinemengers, afhangt van het Reynoldsgetal, is het belangrijk om minstens een benaderend beeld te hebben van de gemiddelde schijnbare viscositeit in de impeller.

Zonder deze viscositeit is het immers niet mogelijk om het Reynoldsgetal te berekenen, kan dus het power number niet bepaald worden en kunnen we dus ook het opgenomen vermogen niet bepalen. Om de schijnbare viscositeit te bepalen hebben we het rheogram van het product en de shear rate nodig.

In een vorige bijdrage maakten we reeds melding van de zeer eenvoudige benadering van Metzner en Otto uit 1957 die stelt dat de gemiddelde shear rate in een impellersysteem gelijk is aan het toerental, vermenigvuldigd met een constante.

Wiskundig uitgedrukt wordt dit dus:

γ = K.N

Waarbij:

γ = shear rate (in s-1)

N = toerental (in rps)

K = Metzner-Otto constante (dimensieloos)

Voor turbinemengers ligt de Metzner-Otto constante ergens rond de 10-11. Voor ankerroerders wordt een waarde van 25 gehanteerd, terwijl dit voor lintmengers op 29 ligt.

Deze waarden zijn geldig voor de standaardafmetingen van de close clearance impellers, en moeten eventueel nog aangepast worden met een zogenaamde geometrische factor als de specificaties afwijken.

Een gedetailleerde studie van deze parameters zou ons echter veel te ver brengen, want het kan behoorlijk ingewikkeld worden. Wij raden daarom elke gebruiker aan om niet zelf te gaan knutselen als het over close clearance impellers gaat, want het loopt gegarandeerd verkeerd af.

Nog enkele losse opmerkingen

Hieronder volgens nog enkele losse puntjes, die men beter steeds in het achterhoofd houdt.

Het is een misverstand om te denken dat een close clearance roerwerk ook wel goed zal werken op laagviskeuze toepassingen omdat het goed werkt op zeer viskeuze producten.

Ieder roerwerktype heeft zijn eigen specifieke toepassingsgebied, en dit is voor close clearance roerwerken duidelijk het roeren en mengen van viskeuze producten. Voor het mengen van vloeibare vloeistoffen is en blijft de turbinemenger het beste geschikt.

Om dit nog iets verder te duwen kunnen we ook nog het volgende stellen. Bij extreem hoge viscositeiten, waar we eigenlijk meer met plastische vaste stoffen (zie fig 8) dan met vloeistoffen te maken hebben, worden kneders of de verwante tweeassige Banbury mengers, gebruikt.

Deze toestellen zijn zeer specifiek ontworpen voor het kneden van bijvoorbeeld degen of hoogmolecularie polymeergrades, en het is een illusie te denken dat ze in staat zijn om dunne vloeistoffen te mengen op een efficiënte manier.

Laat het heel duidelijk zijn dat een kneder zo goed als niets doet op dunne vloeistoffen in vergelijking met een turbinemenger.

Wie het niet gelooft, probere het uit… Er hangt trouwens een serieus prijskaartje aan kneders, en een belangrijke beperking is het batchvolume dat kan gekneed worden. Een gedetailleerde uitleg over kneders behoort niet tot de scope van deze bijdrage.

Voort bordurend op hetgeen hierboven gezegd is, is er natuurlijk een grijze zone waarbij de keuze tussen een turbinemenger en een close clearance menger niet zo evident is. Wanneer het Reynoldsgetal ergens rond een waarde van 100 ligt, kunnen immers dikwijls beide types gebruikt worden.

Het is zeker altijd interessant om de beide opties even te checken en te zien welke de beste oplossing biedt. De nadelen van de turbinemenger bij viskeuze vloeistoffen kunnen het grote aantal impellers, de grote D/T verhouding, het grotere vermogen en de langere mengtijd zijn.

Nadeel van het close clearance roerwerk is praktisch altijd de prijs, zeker als de tank een beetje groter wordt. Constructief is een close clearance roerwerk bijna altijd duurder om te bouwen.

Als de roeropdracht, naast mengen, nog meer taken (zoals bijvoorbeeld warmteoverdracht) omvat, dan kunnen deze ook de uiteindelijke keuze bepalen. Soms kan het zelfs nodig zijn om beide roerwerktypes te voorzien op dezelfde tank.

Daarmee eindigt onze wandeling in roerwerkenland. Volgende keer zullen we een beetje dieper ingaan op de statische mengers. Weer een ander stukje wetenschap met zijn eigen wolfijzers en schietgeweren.

Eddy Van de Putte, Mervers