ENGINEERINGNET -- «Deze kale basis wafer kost al een paar duizend dollars. Maar eenmaal afgemaakt kan deze meer dan honderdduizend dollar waard zijn», stelt CEO Peter Spit, terwijl hij naar een glimmende plaat van siliciumkristal wijst. «Maar we zoeken nooit publiciteit.» Voor Engineeringnet gingen - uitzonderlijk - de deuren open.

Zo'n wafer bevat dan namelijk vele processorkernen, voor het maken van chips. Of, wanneer de wafer van ander materiaal is gemaakt, voor het produceren van LED-lampjes, sensoren van digitale camera's of zonnepanelen, om een paar producten te noemen. Die processorkernen zijn zorgvuldig opgebouwd door het aanbrengen van honderden laagjes en het vormen van minuscule structuren op de wafer. Dat hele proces kan alleen plaatsvinden wanneer de wafer op de juiste susceptor ligt: een zeer geavanceerde bakplaat die allerlei bewerkingen mogelijk maakt zoals het onder extreem hoge temperatuur gelijkmatig laten neerslaan van gassen op de wafer.

Wereldwijd is een op de drie microprocessoren en zeven van de tien LED-TV's gebakken op de susceptors van Xycarb. Tot hun klanten behoren TSMC, Texas Instruments, Osram, Philips, Epistar, Samsung, NXP en Infineon. Azië is daarbij de belangrijkste en snelst groeiende markt. «Ons aandeel in de Japanse markt ligt op 25%», zegt Spit. «En dat terwijl twee van onze grootste concurrenten Japans zijn.»

Het ruim dertig jaar oude bedrijf is ook de laatste jaren hard gegroeid en telt nu vestigingen in de Verenigde Staten, Taiwan, Singapore, Zuid-Korea, Japan, Italië, Duitsland en China. De fabriek in Helmond is vorig jaar in capaciteit verdubbeld door het bijplaatsen van reactoren in een nieuwe clean room en het installeren van robots om onderdelen te bewerken.

Vrij onbekend bedrijf

Ondanks al het internationale succes is Xycarb in Nederland een vrij onbekend bedrijf. Spit glimlacht: «Wij zoeken eigenlijk nooit de publiciteit op omdat we genoeg bekend zijn bij wafer- en chipsfabrikanten. Ook zijn we voorzichtig met het vrijgeven van informatie over onze technologie omdat die tot de beste ter wereld behoort, zoals onze Silicium Carbide (SiC) coating. Dat soort knowhow is niet te patenteren: dan staat het in alle chemische boeken en kan iedereen het namaken.»

Superieure bakplaat

Xycarb levert susceptors voor zowel single wafer systemen, waarbij de meest voorkomende maat de 300 millimeter is, als ook batch systemen. Deze laatste zijn geschikt voor het behandelen van meerdere, kleine wafers en hebben de vorm van een poffertjespan of ze lijken op een paraplubak, wat in vaktermen een barrel heet.

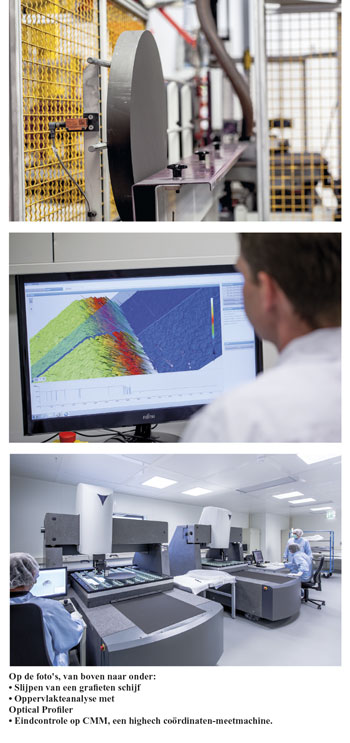

Het maken van zo'n geavanceerde susceptor heeft heel wat voeten in de aarde. De voorraadhal van Xycarb ligt vol met grote ronde bonken grafiet, die na een eerste test doorgaan naar de zagerij om er schijven uit te zagen, of in geval van een barrel, het stuk grafiet uit te hollen en het vijfkantig te maken.

Daarna wordt elke susceptor voorzien van een eigen look, al naar gelang de proces eisen van de klant: de plaat krijgt meerdere pockets voor wafers of een rand voor het dragen van één wafer. Er worden gaatjes ingeboord of sierlijke patronen aangebracht om bijvoorbeeld de temperatuur over de wafer zo gelijkmatig mogelijk te laten zijn.

Opvallend is dat vervolgens met de hand alle scherpe hoeken en randen van de susceptors worden afgerond. Een enorm precisiewerk. De susceptors worden daarna ontdaan van alle grafietdeeltjes die er nog aan kleven, om vervolgens in een stoof te komen liggen die al het vocht eruit bakt. Hierna gaan ze door naar de reinigingsreactor die op 1900 graden alle verontreinigingen, zoals metalen deeltjes, uit het grafiet brandt.

Pas dan is de susceptor klaar om zijn beschermingslaagje van Silicium Carbide te krijgen die het materiaal bestand maakt tegen agressieve gassen en temperaturen tot 1200 graden. «Puur Silicium Carbide is erg duur, maar in combinatie met grafiet is het wel kosteneffectief», aldus Spit.

De susceptor ondergaat in elke stap van het proces allerlei testen, door middel van contactmetingen, het maken van dwarsdoorsneden van meegecoate testplaatjes, het vergroten tot wel 5000 keer met microscopen op luchtvering en röntgenstraling om te kijken hoe de moleculen in de susceptor zich tot elkaar verhouden. Spit stelt: «Wij maken heel zuivere en exacte producten die geen afwijkingen vertonen. Dat is ons unique selling point.»

Exotische namen

Exotische namen

Behalve susceptors en toebehorende onderdelen, zoals heel kleine pinnen van grafiet die de wafers uit de susceptor tillen, produceert Xycarb in Texas ook reactor kamers van kwarts. Deze zijn geschikt om de wafers te verwarmen met infra rood lampen en om ze daarna te behandelen. «Die kamer mag niet vervuild zijn met metaal, want dan raakt de wafer daarmee gecontamineerd. Als er een tot twee parts per million aan ijzer of koper in een processorkern zit, werkt deze al niet meer», legt Spit uit.

In zo'n kwartskamer vinden allerlei processen plaats met exotisch klinkende namen, zoals physical vapour deposition, waarbij plasma wordt ingezet voor het bombarderen van de wafer met een bepaald soort gas of een ander materiaal dat erop neerslaat. Ion Implant staat voor het schieten van atomen in de wafer met een groot kanon.

Zo ontstaan er diverse soorten laagjes en chemische verbindingen op de basis wafer, waarbij de susceptor het enige onderdeel van de machine is dat daar direct contact mee maakt. De susceptor mag daarom geen enkele afwijking of vervuiling hebben. Spit: «De kleinste fout kan al voor een afwijking op moleculair niveau zorgen in de laag die wordt aangebracht op de wafer.»

Xycarb maakt op jaarbasis zo'n dertig nieuwe soorten susceptors. «Het kan zijn dat een klant vandaag komt met een idee of een schets. Wij maken dan binnen zes tot acht weken een susceptor, die de klant kan testen. Dit duurt meestal een tot twee maanden, maar het komt ook voor dat het wel twee jaar duurt voordat de testfase is afgerond.»

«Sommige stappen in de productie moeten onze klanten weer met hun eigen klant verifiëren,” aldus Spit. «Een automotive fabrikant zal bij hun chipleverancier zeker eisen: 'Als jij een verandering doorvoert die cruciaal is voor performance van deze chip, moet je dat wel heel goed getest hebben en bij ons aanmelden, voordat je die verandering kunt gaan doorvoeren.'»

Wereldpremière

Xycarb bracht in 2011 als eerste ter wereld een 450 millimeter susceptor op de markt, en ondertussen is er maar één concurrent bijgekomen die ook deze maat kan maken, een Japans bedrijf. Nu is de meest gebruikte maat nog de 300 millimeter susceptor, maar vergroting van dit oppervlak naar 450 millimeter maakt het mogelijk veel meer processorkernen te produceren per wafer.

«Het is een enorm kostbaar proces om alle laagjes op een wafer aan te brengen om zo de processorkernen op te bouwen. Door het oppervlak van de wafer te vergroten, zijn er veel meer chips te maken, terwijl het aantal stappen hetzelfde blijft. De productie gaat dus omhoog, terwijl de kosten omlaag gaan», zegt Spit.

«De uitdaging wordt wel veel groter: het is al heel moeilijk om op 300 millimeter zo nauwkeurig te werken, laat staan op 450 millimeter», vervolgt Spit. Dat komt ook omdat er tegelijkertijd een andere ontwikkeling aan de gang is, namelijk het verkleinen van processorkernen. Er passen dus sowieso al meer kernen op één schijf. Dit drukt de kosten van deze processorkernen ook.

Maar het zal nog wel even duren voordat de 450 millimeter in productie wordt genomen. Spit: «Het kost veel tijd om dit systeem verder te ontwikkelen met onze klanten. Er zijn immers ook machines nodig die kunnen werken met deze maat. Die zijn nog in ontwikkeling, net als alle toebehorende onderdelen. Wij verwachten dat de eerste productielijnen in 2016 of 2017 gereed zijn.» (foto's: Xycarb / Corné Clemens)

Door Lydia Heida, Engineeringnet