ENGINEERINGNET.BE - General Electric (GE) pikt daarmee in op de visie van FabLab-grondlegger Neil A.

Gershenfeld, die meent dat we op weg zijn naar de volgende digitale revolutie, die van de «Personal Fabrication». Of zoals GE het stelt: produceren vanuit je luie zetel.

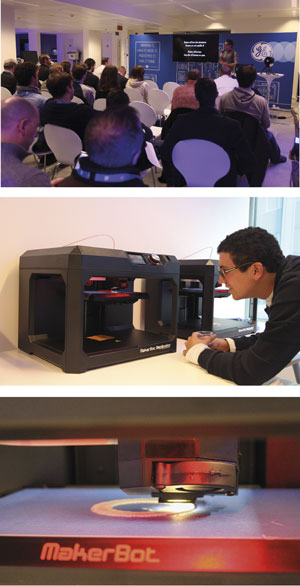

Het concern steekt alvast zijn voelsprieten uit en hield in december zijn eerste Europese ‘GE garage’ in Brussel, een reizend evenement om nieuwe productietechnieken - waaronder lasersnijden, desktop-CNC en 3D-printing - naar jongeren toe te promoten. Engineeringnet was erbij om de sfeer op te snuiven.

Binnen het evenement, - waarvoor zowel EG-mandatarissen als lagere scholen waren uitgenodigd - was er ook een ontmoetingsdag van de negen Belgische FabLabs.

Voor hen een dag om te experimenteren met aanwezige apparatuur, om onderling te netwerken en natuurlijk... om kennis te maken met GE. Want de GE Garages hebben als doel open innovatie te creëren: efficiënter ideeën oppikken en uitwerken.

Het basisidee is daarbij: 'Waarom de toekomst voorspellen als we ze kunnen creëren?' Een tweede uitgangspunt is 'de toekomst ligt in geavanceerde productietechnieken en nieuwe methodes van samenwerking'.

GE spreekt in dat verband over 'crowdsourcing innovation op basis van open innovation'. Hiertoe wil de industriële gigant een groot netwerk opzetten van geïnteresseerden in nieuwe technologie.

België actief in FabLabs

België actief in FabLabs

Deze werkwijze vergt alvast dat er méér mensen interesse hebben, opgeleid worden en binnen hun hobby betrokken worden bij nieuwe technologieën zoals 3D-printing en aanverwante.

Dat vergt reclame voor het 'fun'-gehalte ervan, het vergt het aanwakkeren van interesse in nieuwe technologie. Vandaar de organisatie van de GE Garage. Gelijktijdig groeit hiermee het netwerk van GE voor exploitatie van de 'open technologie'-gedachte.

En vandaar ook het raakpunt met (en de organisatie van de bijeenkomst op het event van de Belgische en Nederlandse) FabLabs. Leuk voor hen, nuttig voor GE. Vooral omdat de concentratie van FabLabs in België groot is.

Er zijn wereldwijd vandaag zo’n 440 FabLabs en - misschien een beetje raar - het kleine België heeft een FabLab-virus: met 9 actieve locaties heeft ze één van de grootste concentraties ter wereld en er starten nog regelmatig nieuwe op.

FabLab staat voor het Engelse 'fabrication laboratory' en is een overgewaaid fenomeen vanuit de US. De grondlegger is Neil A. Gershenfeld, een professor aan MIT Boston en directeur van MIT's Center for Bits and Atoms (zusterlabo van MIT Media Lab, gespecialiseerd onder meer in computing en nanotechnologie, m.a.w. de basiskennis van CAD, 3D-printing, laseraansturingen...).

Volgens hem zijn we begonnen aan de volgende digitale revolutie, die van Personal Fabrication. En niet de technische mensen gaan de machines bedienen om eigen ontwerpen te realiseren, maar de gewone man die 'zijn' ding wil maken.

FabLab Charter

Om de naam FabLab te mogen dragen moeten deze ook voldoen aan het FabLab Charter waarin onder meer staat dat zulk atelier bedoeld is als coöperatieve werkplaats om digitale productietechnieken in 'open source' te promoten binnen en voor een breed publiek.

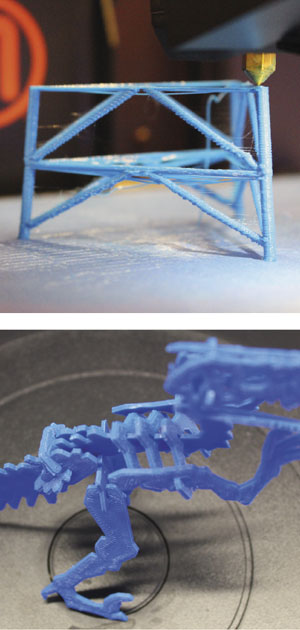

En zoals FabLab Leuven het op zijn website noemt: ze bieden een bibliotheek met gebruiksvriendelijke machines. Men heeft er CAD ter beschikking met directe koppeling naar 3D-freesmachine(s), 3D-kunststofprinters, laserplotter(s)....

Hiermee kan iedereen aan de slag om zijn inspiratie los te laten en van alles te realiseren met hout en kunststof. FabLabs staan open voor professionelen, maar worden meestal bemand met amateurs en jongeren.

De meesten - ook in België - voorzien opleidingen in de vorm van cursussen en workshops, gekoppeld aan de digitale werkplaats, dikwijls in samenwerking met scholen.

Het doel is te streven naar een totaalconcept waarin het complete traject van 'leren' (waaronder leren denken in digitale technieken, inclusief leren van elkaars fouten), maken (men werkt aan 'tastbare dingen', dat maakt het geheel 'fun'), verspreiden en presenteren. Een ecosysteem van innovatie rond digitale technologie.

Voorbeeld: FabLab Leuven

We nemen even één voorbeeld, een ondertussen uit de kluiten gewassen FabLab: dat van Leuven, gelegen in het gebouw van het departement Werktuigkunde in Heverlee. In FabLab-Leuven is het gebruik van de machines in principe gratis, in ruil voor kennis.

Dit betekent dat je niets moet betalen als je je plannen online zet. Voor de verbruiksmaterialen moet betaald worden. Zoals de meeste FabLabs legde manager Marc Lambaerts de nadruk op de 'fun'-elementen en ... op het feit dat een belangrijke activiteit binnen hun community kunst is.

Er was zelfs één van de FabLab-managers die de markante uitspraak deed dat kunst al eeuwen de techniek triggert om vooruit te gaan. Techniek komt trouwens van het Griekse woord 'technè' dat kunst betekent. En men verwees naar Archimedes, Galilei, Leonardo da Vinci.

En... Creative Media en Game Technologies zijn eigenlijk de hedendaagse uitingen van de mix van kunst en technologie. Leuven heeft een budget 185.000 euro per jaar (en is vrijgesteld van huur omdat ze in een universitair gebouw zitten).

Ze heeft zo’n 5.000 users per jaar (80% studenten) en gaat er prat op dat er al start-ups zijn geweest vanuit hun activiteiten. Het is dus een actieve community.

Toekomstfabriek in Turijn

Toekomstfabriek in Turijn

In Brussel was er - naast Belgische en Nederlandse genodigden - ook een opvallend sterke Italiaanse vertegenwoordiging van de partij. De reden was dat de organisatie van de Europese GE-Garage mee in handen was van Avio Aero uit Turijn.

Deze divisie van GE was oorspronkelijk een research- en productie-unit van Fiat, die zich gaandeweg sterk specialiseerde in geavanceerde productietechnieken, ondermeer in nauwe samenwerking met de universiteit van Turijn.

Ze produceert zeer specifieke, complexe onderdelen voor mechanische transmissiesystemen, lage druk turbines, verbrandingssystemen...

In 2003 werd ze door Fiat afgestoten, kreeg te maken met verschillende eigenaars - inclusief een heuse management buy-out - en werd dan in 2013 overgenomen door haar grootste klant GE (die toen stond voor 50% van de omzet).

Eén van de drijfveren voor de Amerikanen was precies dat de fabriek zich sterk aan het specialiseren was in 3D-printing van metalen onderdelen, wat overigens resulteerde in de opening van een eerste 3D-productiefaciliteit in 2013.

Het standaard voorbeeld - ook getoond op de GE-Garage - zijn turbinebladen die vanuit titaniumaluminiumpoeder via EBM (Electronic Beam Melting) worden opgebouwd.

Dit als vervanging van gesmede stukken. Voordeel: het basisstuk voor afwerking is slechts 50% van het gesmede stuk (duur materiaal, dus materiaalwinst), uniformere samenstelling (geen luchtinsluitsels of verschillen in kristalstructuur mogelijk) en... uiteindelijk goedkoper en veel sneller geproduceerd.

Dit is echter nog in R&D-fase al maakte Marco Magli, de woordvoerder van het Italiaanse Avio Aero, zich sterk dat volgend jaar de eerste prototypes van (minstens een aantal) op deze wijze geproduceerde turbinebladen zullen uitgetest worden.

Maar 3D-printing wordt er wel degelijk al gebruikt voor de productie van reële onderdelen. Meestal voor unieke wisselstukken, soms ook om nieuwe technologisch hoogstaander componenten te fabriceren.

Een ander markant voorbeeld is een brandstofinspuitmodule voor lage druk turbines. En waarom dit voorbeeld? Omdat het - naast dat er geproduceerd wordt met de veelbelovende productietechniek 3D-printing - ook in ontwerpfaze de belofte van een volgens GE nieuw toekomstmodel in zich draagt.

Deze inspuitmodule is namelijk ontworpen volgens een totaal nieuw concept dat 100% gebruik maakt van de mogelijkheden van de nieuwe techniek. Opmerkelijk: de basis van dit designconcept stamde niet uit de eigen research, maar vloeide voort uit... een wedstrijdoproep.

Binnen het netwerk van de GE-researchers gespecialiseerd in 3D-printing, werd een wedstrijd gelanceerd voor het beste ontwerp. De researchers namen - onbetaald - deel en enkel de winnaar ontving een (substantiële) prijs.

Met hem werd (betalend) verder gewerkt om het finale concept te ontwikkelen. Een beetje zoals vandaag openbare gebouwen via ontwerpwedstrijden worden aanbesteed!

«Deze manier van componentontwerp op basis van wedstrijden willen we méér gaan toepassen voor onze R&D, vooral als het gaat om zeer complexe onderdelen», liet GE al weten.

Blijkbaar is het rendement van dergelijke gratis ideëenwerving zéér hoog.

(foto's: GE)

door Fons Calders, Engineeringnet