ENGINEERINGNET.BE - Ze lijken zich alvast zeer goed bewust dat het veranderende industriële weefsel hen ertoe zal dwingen hun productieapparaat te verduurzamen en te connecteren met de buitenwereld, met de klanten én de leveranciers dus.

Een typische uitspraak: «Vroeger bleef de R&D-kast potdicht voor de buitenwereld, vandaag is smart innovation het eerste wat we onze klanten laten zien».

De druk bijgewoonde Smart Industry Day 2016 van Actemium en Axians - ICT-merken van Vinci Energies - in het nieuwe hoofdkwartier van Barco bleek een uitstekende kans om poolshoogte te nemen naar wat er leeft in de productiebedrijven en bij de technische ontwikkelaars.

Een aantal van hen sprak over zijn plannen en projecten. Een voorbeeld: zo getuigde de voedselproducent Alpro dat het zijn gasverbruik in de fabriek in Wevelgem met 15% naar beneden had weten te brengen. Alpro Kettering in het VK volgde, en in 2017 staat een project op stapel om ook in de Franse fabriek van Issenheim een slimme warmterecuperatie te implementeren.

Friesland Campina

dat in 2015 zijn route2020-strategie actualiseerde en via zijn Encore-programma - Energy Consumption Reduction and Efficiency - ambieert meer dan 6% energiebesparingen te realiseren in meer dan 20 productievestigingen, wil tegelijk in de belangrijkste product-marktcombinaties een jaarlijkse volumegroei van 5% maken.

Het wil zo’n 10 miljard kilo melk van zijn leden-melkveehouders verwerken en waarde toevoegen terwijl het naar€15 miljard omzet groeit in 2020. Duurzaamheid is een belangrijke randvoorwaarde voor de uitgezette strategie. Het bedrijf mikt op een klimaatneutraal groeien. Dat betekent onder meer dat het zijn watergebruik jaarlijks met 2% naar beneden wil halen en tevens 2% energie-efficiënter wil worden.

In Aalter, waar de productiecapaciteit bijna verdubbeld werd - de productie van consumentenproducten steeg van 200 miljoen liter naar 384 miljoen liter - bracht het de restwarmte van zijn productieproces in kaart en tekende het een warmtenet uit. De bouw van een warmtebuffertank kan resulteren in een besparing van meer dan 4 ton stoom per uur… of een minderverbruik van 15% gas.

Dat is een besparing van zo’n 800.000 euro per jaar. In een volgende fase zal de site van Aalter aangepakt worden. De ombouw van de site in Leeuwarden is ingepland voor week 33 en ook voor andere sites - zoals Lummen en Lagos - wordt een roll-out overwogen.

Nuscience

Nuscience

Deze veevoederproducent opende vorig jaar een nieuwe fabriek in Drongen. Het verdubbelde er de productiecapaciteit - nu een 10.000 ton per maand - maar kan dank zij een doorgedreven automatisering vooral zeer flexibel inspelen op de vraag.

Men merkt dat de markt evolueerde van stockproductie naar maatwerk. Bleef R&D - de schatkamer - vroeger potdicht, dan is ‘smart innovation’ nu het eerste dat klanten bij het bedrijf te zien krijgen. Met 3D simulaties/animaties wist men de medewerkers te betrekken bij het project. Advanced Planning & Scheduling (APS) kent een ERP- en EMS-laag.

De Batch Bottleneck Analyze Tool haalt flessenhalzen naar de oppervlakte en wijst hoe gemengde batchen te realiseren zijn. De vroegere fabriek telde drie operatoren. Nu is er nog één man in de operatorruimte. Mobiele applicaties zullen er echter voor zorgen dat hij niet verplicht op zijn stoel gekleefd zit, maar ook in de kring gehouden wordt als hij zich in de fabriek begeeft.

Automatische scheduling voorstellen bouwen op OTIF (On Time in Full), een klein aantal cleaning batches, efficiëntie en betrouwbaarheid (onderhoud). De operator krijgt op een real time dashboard KPI’s en tussentijden te zien en in te stellen voor elke productielijn.

Visiesysteem van Actemium bij extrusiebedrijf Xtraflex

«Ook Actemium evolueert», stelde Xavier Devolder, branch manager Digital Factory. Hij wees er op dat Actemium sinds dit jaar ook actief is met smart sensors, met RTLS (Real Time Location Systems), RFID, visiesystemen, veiligheid, motion control…

Hij gaf het voorbeeld van een zogenaamde ‘humanized machine’ die tijdens de productie de kwaliteitscontrole van de geproduceerde soepele tubes verzorgt. «Daarin combineerden we motion control met visiesystemen». Zo zette het een kwaliteitscontrolesysteem neer bij PTFE-slangenproducent Xtraflex in Lier.

De transluciede, soepele tube schuift tegen 40 meter per minuut voorbij het visiesysteem met negen off the shelf-camera’s. Het systeem moet Xtraflex 7 voltijdsequivalenten besparen die elders worden ingezet.

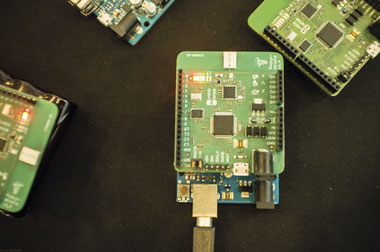

Positioneringssysteem van start-up Pozyx

«We versturen ‘pieken’ en meten de afstand met de ontvanger wat ons een nauwkeurigheid van 10 cm oplevert», zei Vadim Vermeire van Pozyx dat een eigen positioneringssysteem ontwierp dat op de ultra-brede golf van 3,5 tot 10 Ghz en 500 Mhz bandbreedte werkt. Het systeem, dat via een kit - een hardware prototype platform - snel in de markt werd gezet, vond al gebruikers.

«Wanneer afnemers merken dat het werkt, komen ze vrij snel terug». Het bedrijf, dat in Gent geselecteerd werd door StartIt van KBC, ging in augustus 2015 van start na een Kickstarter crowdfunding-campagne, waarmee het 60.000 euro ophaalde. Dat geld werd in een eerste productierun gestoken. De stock was op voorhand, nog voor men ging produceren, besteld.

Het aantal medewerkers groeide van drie naar vijf en er wordt nu uitgekeken naar een zesde: een software architect met ervaring voor de design van de back-end en gebruikersinterface. «Onze USP is de ultra-brede band waarin we werken en die ons de hoge nauwkeurigheid van 10 cm biedt». Buiten heeft het Pozyx-systeem een bereik van 100 à 120 meter. Binnen heeft men het eerder over een dekking van 400 m².

Het systeem is ontwikkeld voor het Arduino-platform. Makkelijk «met slechts enkele lijntjes code en connectoren voor digitale toegang en uitbreidingen. Hiermee kan je ook lampen sturen, bijvoorbeeld. Alles kan rechtstreeks op het bordje».

Ondertussen wist Pozyx Labs al de belangstelling te wekken van de grote industrie: Airbus, Apple, Fedex, Microsoft,… De kit meet nog een 7 cm in het vierkant. «We kunnen dit in een volgende iteratie wellicht terugbrengen tot de grootte van een 2 euro muntstuk», verwacht Vermeire. Naar verluidt gebeurt dat voor een VR-klant, waarbij de gebruiker in een virtuele ruimte beweegt.

De hardware wordt in Indië geproduceerd. De assemblage gebeurt in Poperinge. Pozyx mikt ook op deelname aan een groot Europees researchproject -Raven- voor de automatisatie van containerboten.

«Als we een landingsplaats voorzien van een aantal zenders, kunnen boten met onze nauwkeurigheid automatisch docken». Het bedrijf is ook nog op zoek naar vers kapitaal.

Geconnecteerde persluchtfilters bij start-up Productize

De start-up Productize connecteert persluchtfilters via WiFi en zet de prestaties van de filter op het dashboard van de plant manager die onmiddellijk merkt of het rendement van de filter onder een bepaalde grens duikt.

Op dat ogenblik kan hij via een knop automatisch een nieuwe filter bestellen. Maar O&O heeft tegelijk een analytisch overzicht van de werking van de filters. Een filter kan over- of ondergedimensioneerd zijn. Op basis van de nieuwe informatie is het mogelijk actie te ondernemen. Tot dan toe wist de klant/gebruiker wel dat er iets moest gebeuren, maar hij had geen zicht op wanneer de filters vervangen werden, of ze onderhoud hadden gekregen of niet…

De geconnecteerde sensor van Productize meet de differentieeldruk - het verschil tussen de aangevoerde lucht en het uit-debiet. Deze ene meting stelde Axians in staat om de toestand van de filter te bepalen. De klant krijgt een ‘verkeerslicht’ te zien op zijn mobiel apparaat: groen (alles ok), oranje (opletten) of rood (vervangen). Er werd verder gegaan.

Met het oog op predictief onderhoud werd ook een ‘evolutietekening’ opgemaakt. En nog een stap verder werd ook de kostprijs voor de vervanging van de filter in de berekening meegenomen. Het algoritme combineert nu dus operationele factoren met de economische omgeving om het meest kostenefficiënte moment te bepalen om de filter te vervangen.

De verschillende elementen - het luchtdrukverlies, het meerverbruik aan energie om het luchtdrukverlies te compenseren, … - kunnen zo gekwantificeerd en in euro’s vertaald worden. Als ook de compressor zelf gelinkt zou worden, is er een nog betere voorspelling mogelijk.

Op dit ogenblik wordt de differentieeldruk om de 15 minuten gemeten. Dat kan ook om de minuut gebeuren om nog sneller actie te ondernemen en eventueel een onderhoudstechnicus uit te sturen.

«Ons incubatieprogramma gaat na of er in de toepassing van een bepaalde technologie waarde steekt, of er iets uit te halen valt. Dan gaan we er met partners tegenaan. Samen staan we sterker», zegt Joris De Veirman die bij Axians verantwoordelijk is voor industriële IoT in België.

Vier jaar geleden bouwde Productize voor d’Ieteren ook een prototype van een digitale sleutel voor het connecteren van auto’s, met het oog op ‘rental’ en ‘car sharing’-toepassingen. Via smartphone weet men de auto open en dicht te doen. Via near field communication (NFC) of Bluetooth wisselt de smartphone data uit met een reader in het voertuig: authenticatie, gebruikers-profiel, voertuigdata, diagnostische gegevens,…

Een tweede ontvanger in de wagen verifieert de virtuele sleutel van de smartphone vooraleer de motor wordt gestart. OTA keys - een joint venture van D’Ieteren en Continental - zorgt voor de digitale infrastructuur en de app waarmee de gebruiker op zijn smartphone de wagen kan selecteren en reserveren.

De app wijst de gebruiker ook de weg naar de gekozen wagen. Uiteindelijk leidde deze virtuele private key technologie tot een totaaloplossing die D’Ieteren nu ook aan anderen licentieert. OTA keys biedt zijn diensten aan operatoren bij vloot- en autodelen aan.

(foto's: Actemium, LDS)

door Luc De Smet, Engineeringnet

Uniek aan de Smart Industry Day van Actemium en Axians was de betrokkenheid van leveranciers én start-ups.

Uniek aan de Smart Industry Day van Actemium en Axians was de betrokkenheid van leveranciers én start-ups.

Ter plaatse werd een ecosysteem opgezet waarbinnen zowel klanten, partners als de academische wereld met elkaar konden communiceren, een belangrijk uitgangspunt van de Factory of the Future.

Aan de hand van partnerships konden leveranciers zo actief deelnemen aan het event, met een eigen beursstand in de Innovation Village en een presentatie in het auditorium.

Cisco, Endress+Hauser, Kuka, RedHat, Siemens, Rockwell en Schneider tekenden present. Een viertal start-ups zorgde voor de link naar de academische wereld en bood een outside-the-box blik, met soms alternatieve oplossingen, zoals smart glasses.