ENGINEERINGNET.BE - Directeur Peter De Jonghe: «Het waren 25 jaar geleden echte durvers die de automatisering toen zo ver doordreven. We plukken er nog altijd de vruchten van».

Total heeft in Ertvelde zijn tweede grootste smeermiddelenfabriek van Europa staan. Twee jaar geleden kwamen er nog 175.000 ton olie in 300 varianten uit. Dit jaar wordt dat 183.000 ton in een 310 actieve formules.

«Ik hoop hier nog zeker 25 jaar te produceren», zegt directeur Peter De Jonghe (49). «We zijn een modern bedrijf, investeerden en hielden de fabriek op niveau». De bouw van de nieuwe fabriek in 1991 kostte toen zo’n 50 miljoen euro. «Door operational excellence benutten we onze capaciteit steeds meer en drijven we verliezen terug waardoor we goedkoper kunnen produceren».

Beheersystemen - ISO 9001, ISO 16949 (kwaliteitsbeheer), ISO 14001 (milieuzorgsysteem), OHSAS 18001 (gezondheid en veiligheid),… - sturen de organisatie. «We zijn ook kritisch en houden regelmatig alle flows tegen het licht en sturen bij naargelang de noden van de klant».

Er werken 190 mensen op de site; 130 personen in de fabriek, 30 personen in de logistieke afdeling en 26 medewerkers bij het ANAC- het olieanalyselab voor professionele gebruikers. De sterk geautomatiseerde fabriek levert olie aan diverse sectoren: motor en transmissie, hydraulische en witte oliën. «De belangrijkste sectoren zijn echter automotive, industrie en marine», aldus De Jonghe.

Vraaggestuurde productie

Geraffineerde basisolie en additieven bereiken de fabriek via de weg of schip - de fabriek ligt langs het zeekanaal Gent-Terneuzen. Boten tot 3.000 ton kunnen er hun lading lossen in de tanks. De olie wordt van de stockagetanks aan het kanaal overgepompt naar de fabriek.

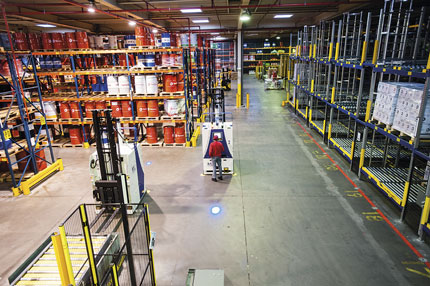

«De fabriek produceert enkel op order maar krijgt dan ook bestellingen uit de hele wereld». De productie gebeurt er op acht automatische en semi-automatische afvullijnen. Logistiek zet de goederen op een laadlijst en stuurt ze naar de klant. De producten verlaten de fabriek onder de eigen naam of die van een ander. Total werkt immers ook als OEM.

«Heel het beheer van de fabriek gebeurt in N2. N2 kijkt of er ruimte is voor de start van het afvulorder in het magazijn. Als die er is, wordt er geproduceerd. Is er weinig ruimte dan werkt de fabriek trager. Als we wat meer vrije palletplaatsen hebben, reageren we sneller». Het automatisch hoogbouwmagazijn telt 4.500 palletplaatsen. Het pickingmagazijn 1.500. «Aan ons om die zo snel mogelijk leeg te krijgen. De goederen roteren gemiddeld om de tien dagen. Mijn streefdoel is 1.000 vrije palletplaatsen».

Van Ertvelde wordt een deel van de 'verpakte producten' naar het centrale magazijn in Rouen getransporteerd. Vanuit dat distributiecentrum worden ook de Belgische eindklanten bevoorraad. «Total heeft een 3.000 verschillende artikelen. Een centraal magazijn optimaliseert de distributie». Uit Ertvelde vertrekken wel bulkproducten naar eindklanten.

«Lineaire distributeur» van de durvers

Een kwarteeuw geleden werd de 'lineaire distributeur' in de Nieuwe Fabriek gebouwd. De Jonghe heeft het bewonderend over de echte durvers die de automatisering toen zo ver doordreven.

«Er is in heel Europa geen grotere lineaire distributeur gebouwd. Vandaag vormt die investering - toendertijd 2 miljard Belgische frank of 50 miljoen euro vandaag - nog steeds onze sterkte». De lineaire distributeur maakt de connecties tussen de productietank en de eindbestemmingstank, van de additieftank naar de blenders, van de eindbestemmingstank naar de afvullijnen, etc... Er zijn 269 verschillende volautomatische connecties mogelijk.

Die technologische reuzenstap was evenwel niet zonder risico. «Tot het midden van 1991 verliep alles mechanisch in de Oude Fabriek. Van de ene op de andere dag moesten operatoren in de Nieuwe Fabriek met computers werken», aldus De Jonghe.

De lineaire distributeur kan meerdere verschillende connecties tegelijk aan. Maar niet alles hoeft daarover te lopen. Er zijn ook toepassingsspecifieke lijnen waardoor slechts één enkel product vloeit. «Via operational excellence optimaliseren we de installatie voortdurend. Vandaag produceren we 183.000 ton. Onze maximum capaciteit met de huidige complexiteit is 250.000 ton in drie ploegen».

Van de productie in Ertvelde is zo’n 35.000 ton bestemd voor de marinemarkt. Die productie gebeurt 800 meter verderop, aan het zeekanaal. Die ligging is ideaal om de marineolie via barge, die de grootste container- of vrachtschepen kan beladen, af te voeren. Er loopt een pipe rack tussen die Oude en de Nieuwe Fabriek. Van de resterende 150.000 ton gaat ongeveer 80% naar automotive gebruikers en zo’n 20% naar de industrieklanten. 80.000 ton daarvan is verpakt in bussen van 1 liter tot containers van 1.000 liter. Die verpakte producten worden naar het centraal magazijn in Rouen gereden vanwaaruit Total heel de wereld bedient.

De rest - zo’n 70.000 ton - rijdt in bulkwagens met één of meerdere kwaliteiten tot in Kazakstan, Afrika en Azië. Ertvelde belevert in bulk vooral Europa en Rusland. Distributiewagens, die tot tien verschillende kwaliteiten laden, beleveren in een «olieronde» de eindklant - ook de kleine garagist - in de Benelux, Frankrijk en Duitsland. «Vroeger vergde het laden van zo’n distributiewagen een hele dag. Nu kan dat op drie uur».

Hoe lang hebben auto’s nog smeerolie nodig?

Auto’s gebruiken steeds minder olie. Oliebeurten schoven de voorbije decennia van 5.000 naar 30.000 km.

Vroeger kon je met 20 formules heel de automarkt bedienen. Maar de formules werden steeds complexer. De olie bevat ook steeds meer additieven. Meerwaarde, dus. Vandaag heeft elke constructeur bovendien eigen specificaties en is voor ieder type wagen een homologatie vereist. «Bij een aantal wagens verzorgen we de ‘first fill’ of de eerste vulling in de autoassemblagefabrieken», zegt De Jonghe.

«Ontwikkelingen in automotive worden mee bepaald door de emissiebeperkingen die milieureglementeringen opleggen. Dat heeft een impact op de evolutie van motoren - kleiner en krachtiger - maar ook op de smeermiddelen die de nieuwe systemen vereisen», legt Jan Van Acker, technical manager Specialities-Lubricants, uit.

Deze veelal vloeibaardere oliën zorgen in de regel voor brandstofbesparingen en minder emissie. Denk aan de zogenaamde Low SAPS-oliën. Additieven evolueren eveneens. «In de automotive verlopen deze ontwikkelingen snel en ze zijn drastisch. De industrie is iets meer behoudsgezind».

Ze wordt minder belaagd door de wetgever, zij het dat er wel taksen geheven worden op de uitstoot van CO2. Terwijl de industrie eveneens streeft naar een efficiënter energiegebruik is de impact van smeerolie op het energieverbruik er echter kleiner en minder rechtstreeks. «Hoewel er ook in de industriële oliën permanent ontwikkelingen zijn - denk aan synthetische oliën voor tandwielkasten - gebruikt men vandaag in wezen dezelfde hydraulische olie als gisteren».

Total produceert zowel aardoliën als synthetische producten. «We kopen de componenten en de additieven in en stoppen eigen ontwikkelingen in onze producten. In tegenstelling tot vroeger is vandaag ook de impact van REACH op productformulaties voelbaar».

Diensten

Olie leveren is de core business van Total die hierrond diensten ontwikkelde. Eigen verkoopteams geven de klant ondersteuning. Sinds 2004 verzorgt ANAC de olie-analyses vanuit Ertvelde. Drie jaar geleden is geïnvesteerd om dat lab te optimaliseren en te vernieuwen. «Dit jaar zal het analyselab voor professionele gebruikers in de industrie en automotive 200.000 stalen analyseren.

Volgend jaar 270.000». Meestal komt het te analyseren monster uit een aandrijflijn. De klant krijgt een kit met een staalfles, barcodekaart en enveloppe. Hij neemt het staal, vult de gevraagde data in - genomen op welke machine, welke olie, hoelang sinds vorige staalname, bijvulling,… - en stuurt het naar het lab.

«Twee dagen later ontvangt de klant een analyse en eventuele actievoorstellen». De diagnose komt met aanbevelingen voor onderhoud en herstelling. Via een internetplatform kan de klant trouwens ook de historiek van de bewuste machine opvragen. Vooralsnog gebeuren alle olieanalyses gecentraliseerd in het ANAC-labo.

«Er lopen heel wat informatica-projecten», zegt Van Acker. «Er zijn ideeën over het digitaliseren van diensten. Het is een interessant tijdperk maar vandaag is het prematuur om daarover meer te vertellen. We zien wel wat uiteindelijk de meet haalt». Fluid management is een andere dienst.

«Wanneer bijvoorbeeld een kerncentrale stilgelegd wordt voor onderhoudswerkzaamheden aan een turbine, kunnen wij het pakket olie voor onze rekening nemen. Projectgericht».

(foto's: LDS)

door Luc De Smet, Maintenance Magazine

500.000 euro voor energie-efficiëntie

Total plande in Ertvelde een driejarige investering van 500.000 euro in energie-efficiëntie. Het betreft zowel stoom als perslucht én elektriciteit. Een eerste schijf van 200.000 euro is ondertussen rond.

«De terugverdientijd berekenden we op drie jaar». In het dak van de productiehal steken 120 actief gestuurde lichtkoepels, er is LED-verlichting voorzien met aan/uit-sensoren. «Op één magazijn realiseren we een elektriciteitsbesparing van 90% door LED, sensoren en automatische koppeling met de lichtkoepels».

De condens van stoom zal de komende jaren gerecupereerd worden en leidingen en tanks worden nog beter geïsoleerd. Reeds in 2008-2009 bracht de fabriek de temperatuur van tanks naar beneden om minder stoom te verbruiken om basisgrondstoffen te verwarmen. Minder verwarmen betekent een viskeuzer product dat meer energie vergt om rond te pompen. Er komen nog meer frequentieregelaars, eerst op de meest belaste pompen.

«Vorige week startten we de EN0 -Energy No- sensibilisatiecampagne om het gedrag van medewerkers bij te sturen. Hoe omgaan met licht? Moet er wel licht branden? Meld het als een lamp flikkert. Begin januari leggen we de focus op verwarming».