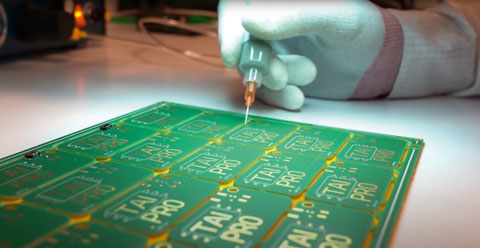

ENGINEERINGNET.BE - "We versnijden halfgeleider wafers, die meestal op 200 mm (8") aangeleverd worden, tot chips en integreren de elektronica”, zegt medeoprichter en CEO Michel Saint-Mard. Taipro verpakt naakte chips. “We beheren projecten van A tot Z. We ontwikkelen mee het concept en kunnen de eerste productie beheren. Maar de klant kan hier ook aankloppen om enkel het elektronisch design te doen.” Het bedrijf verzorgt zo’n 130 projecten per jaar.

“Dat zijn heel veel kleine projecten. De waarde van de assemblages wordt echter steeds groter.” Taipro heeft net een financieringsronde achter de rug. Eind 2020 haalde het 1,4 miljoen euro op. Eén miljoen gaat naar het inrichten van zijn nieuwe huisvesting en een nieuwe cleanroom. De resterende 400.000 euro gaat naar machines. Vandaag huurt het bedrijf lokalen in Seraing bij WSL Labs, de technologie incubator voor start-ups met activiteiten in de ruimtevaart.

“Na twaalf jaar werd het ons hier te krap. Midden juni verhuizen we naar de industriezone van Lambermont bij Verviers.” Daar komt, naast 400 m² bureauruimte, de 60 m² grote cleanroom. Taipro wil er zijn jaarproductie van zo’n 25.000 stuks verdubbelen. Op de 3.000 m² grond kan nog verder gegroeid worden. Taipro heeft nu tien mensen op de payroll en werkt vaak samen met een zestal externen. "We zoeken dit jaar nog twee mensen aan te trekken om daarna elk jaar nog een aanwerving te doen. Tussen 2019-20 groeide onze omzet met 15%. Ook dit jaar plannen we zo’n groeicijfers.”

Voet tussen de deur

Aanvankelijk lag het overwicht bij ontwerp en consultingactiviteiten. Elektronicabedrijven hielden dat lange tijd intern maar uiteindelijk gingen ze dat toch uitbesteden. Vaak heel ver weg. Dat heeft nadelen. “Wij sprongen precies op tijd in dat gat”, aldus Saint-Mard, die rekent dat zijn ontwerp/consultingactiviteiten nu nog goed zijn voor 20% van de omzet en dat de eigenlijke productie vandaag 80% vertegenwoordigt.

“Vaak is de consultingactiviteit de voet tussen de deur voor een productie. Zo is het ene aan het andere gelinkt. We zijn een ‘one stop shop’.” Klanten hebben twee profielen. “Enerzijds hebben start-ups prototypes en kleine volumes nodig. Anderzijds mikken we op grotere bedrijven die naast hun grootvolume producties capaciteit zoeken voor kleine producties.”

Het bedrijf is actief in meerdere sectoren (bio, medisch, autosport (F1), luchtvaart, games …). Toch schiet het niet op alles dat beweegt maar kalibreert het zijn inspanningen. In 2019 haalde het bij het Franse Texys een contract binnen voor flowsensoren voor Formule 1-wagens. Taipro’s sensor meet zo’n 30 x 35 x 35 mm, drie keer kleiner en toch preciezer dan de concurrentie. Met de Covid-perikelen kwam de autosport echter in zwaar weer terecht. In de luchtvaart is men actief in het 4Equip project met Safran dat het via het Waalse Skywin programma binnenhaalde.

SmartWave

Taipro is betrokken in het onlangs gestarte Europese SmartWave project dat op metamateriaal gebaseerde, radiofrequentie- en millimetergolf-faseverschuivers voor phased array-antennetoepassingen ontwikkelt. Faseverschuivers veranderen de transmissiefasehoek van een ingangssignaal. De herconfigureerbare metamaterialen moeten het faseverschuivingsmechanisme verbeteren, met een hogere snelheid en minder stroomverbruik. Dat alles in de hoge frequentie K-band (10-100 Ghz). Denk hierbij aan IoT, 5G en verder, autonoom rijden …

“SmartWave is het eerste project waarbij we zó hoog in frequentie gaan. Die hoge frequenties vormen een serieuze uitdaging voor de assemblage. Met name de ‘wire bonding’, het verbinden of interfacen van de chip met de andere componenten, is best lastig." De vorm en het pad van de verbindingen beïnvloedt dan immers de werking van de chip. De connectiedraden worden een soort antenne. Eén micron teveel naar links of rechts en niks werkt nog. Niet alleen de plaatsing, ook de vorm en het gebruikte materiaal van de verpakking zijn belangrijke parameters.

“Simulaties tonen ons hoe we de chip zullen moeten assembleren. We bespreken op basis van simulaties wat mogelijk is. Daarvoor doen we onder andere een beroep op de simulatiesoftware van het Italiaanse IHP. We doorlopen de iteraties met de partners uit Griekenland, Italië en Frankrijk.” In het consortium is naast Taipro ook Thales actief. “We werken al langer samen met Thales. SmartWave is reeds het derde project met hen. In 2010 onderzochten we in het SmartPower project hoe we de snel opwarmende hoogfrequentiechips konden koelen. SmartTec mikte op het realiseren van een hoogfrequentiechip. De ontwikkeling moest naar een TRL7-niveau getild worden. Met SmartWave willen we alles nu op een nog hogere frequentie brengen.” Hoe hoger frequenties, des te meer warmteontwikkeling, des te meer storende omstandigheden. “Hier maakt de assemblage van bij de start deel uit van de ontwikkeling. Dat verandert het hele proces.”

Van bij de start betrokken

Acht keer op de tien vergeten designers van elektronicacomponenten immers dat er ook ‘geassembleerd’ moet worden, rekent Saint-Mard. “Nochtans niet onbelangrijk als je weet dat de packaging tot de helft van de kostprijs van het eindproduct gaat uitmaken. Heel wat klanten gingen al failliet, omdat ze niet aan de assemblage dachten. De designer liep op zijn logica en … schoot er naast, want niet te verpakken. Wij proberen dan ook zo gauw mogelijk in het proces in te stappen en mee te spelen.”

Aanvankelijk, in 2009, focuste Taipro op elektronica-ontwerp. Slechts af en toe sleutelde het aan een prototype. “We maakten toen 90% van de omzet met conceptwerk en 10% in de assemblage. Dat is nu helemaal gekeerd.” Assemblage maakt vandaag 80% van de omzet, terwijl diensten/engineering goed zijn voor de andere 20%, half en half verdeeld over medical en bio. “Taipro zal trouwens steeds meer assemblage doen”, verwacht Saint-Mard die er tegelijk op wijst dat werken op veel kleine projecten voor een goede prijszetting zorgt.

Dochterbedrijven

Taipro heeft al langer een dochteronderneming in de buurt van het Franse Grenoble met één commerciële persoon. Begin 2019 ging de 100% dochter Sensorade van start om de microdruksensoren (flow, aerodynamica), die Taipro ontwikkeld had, te commercialiseren en seriematig te produceren. Het gaat om MEMS miniatuursensoren, die bestand zijn tegen hoge temperaturen (tot 200 °C) en heel veel datapunten (100.000 per seconde) registreren. Dat maakt ze geschikt voor metingen bij hoge, zelfs supersonische snelheden. Klanten/gebruikers zijn uiteindelijk bedrijven met windtunnels voor vliegtuigen, windturbines, turbomachines, ventilatoren …

“Sommigen doen metingen op de tippen van de wieken van windturbines om manieren te vinden om de geluidsoverlast te verminderen.” De eigenlijke, fysische productie van die sensoren gebeurt dan weer bij Taipro zelf. De productie loopt op automatische machines. De componenten komen op een plateau dat handmatig van de ene machine naar de andere machine verplaatst wordt. Het bedrijf mikt er op de productie voor Sensorade te automatiseren.

“In 2020 telden we 1,5 man in de productie. Vorig jaar hadden we een onverwachte panne op een machine. We kunnen ons dat niet meer permitteren. We moeten ons machinepark verdubbelen. Automatiseren moet ervoor zorgen dat we ons ook op andere markten kunnen positioneren.” Vorige jaar werden verschillende distributeurs vastgelegd die de sensoren verdelen in Zweden en Finland, Noord-Amerika, China, Indië, de Benelux en de grotere landen in Europa.

Gesprekken lopen met kandidaten voor Korea en Japan. Straks verhuist Sensorade (1,5 mensen) mee. “Klanten komen ons vaak auditeren.” Een ISO-certificatie wordt niet onmiddellijk overwogen. “Voor een kleine organisatie is ISO niet evident. We denken ook niet dat zo’n certificatie ons meer business zou aanbrengen.” Er wordt wel gewerkt aan het automatiseren van procedures en processen, zoals prijsvragen/offertes.

Samenwerken

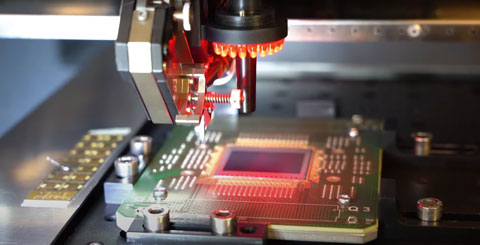

Het bedrijf is niet wars van diverse samenwerkingsvormen. Vorige zomer, juli 2020, vond het Franse Smart Equipment Technology (SET) plek bij Taipro. SET doet testen op precisie-elektronica, flip-chip bonding en assemblagelijnen. In de cleanroom van Taipro staat sindsdien een demo-machine van SET waarmee elektronische componenten met een precisie van 3 µm geassembleerd kunnen worden. Taipro zal testen en kleine volumeproducties doen voor SET France.

“In elektronica gaat alles heel snel. Proto’s, kleine reeksen … er wordt voortdurend ontwikkeld. Dat zal in de toekomst niet verminderen”, verwacht Saint-Mard. “De grote uitdaging voor ons is voortdurend agiel te blijven. Dat is onze kracht. We mogen geen inertie kennen. We mogen evenmin een partner hebben die ons vertraagt. Een groot klantenreservoir moet ons daarvoor behoeden.”

Door Luc De Smet

Kader: Wie is Michel Saint-Mard?

Michel Saint-Mard (51) is burgerlijk ingenieur elektromechanica, lucht- en ruimtevaart. Nadat hij zijn diploma behaalde aan de ULg (1995) ging hij aan de slag aan de Koninklijke Militaire School op een project dat onderzocht hoe met een ééntrapsraket een lading in een baan rond de aarde te brengen. Meer bepaald bekeek hij ‘in-flight LOX collection’. Daarbij zou de raket eenmaal van de grond eerst nog even wat rondvliegen in de atmosfeer om er ‘lucht te happen’ om de zuurstof te comprimeren (LOX staat voor Liquid Oxygen) en die in de volgende fase van de vlucht te gebruiken als oxidant of extra brandstof voor de raket. Na vier jaar trok hij in 1999 naar Techspace Aero (nu Safran) waar hij projectverantwoordelijke was voor cryogene kleppen. In 2005 trok hij terug naar de Luikse universiteit waar hij het Microsys departement opzette. “Daaruit is in 2009 dan Taipro gegroeid.” Hij zette het bedrijf op samen met Fabrice Haudry. Samen hebben zij 51% van het kapitaal in handen, na een management buy-out in 2017 van investeringspartner Meusinvest. De rest hebben l’Université de Liège (30%) en andere werknemers.