De eer om een jaar lang de titel ‘Maintenance van het Jaar’ te voeren, gaat in 2012 naar Harold Villers. Hij studeerde af als industrieel ingenieur aan het Institut Gramme de Liège en is sinds 2008 de Maintenance Manager van ArcelorMittal in Marchin. Dat is de voormalige TDM-plant, Tôleries Delloye-Matthieu. Harold leidt een onderhoudsteam van, exclusief externen, 42 man. Hoed af voor een praktijkmanager die schitterende prestaties neerzet in moeilijke omstandigheden en pertinent weigert aan doemdenken te doen ...

Harold Villers ziet onderhoud als een gebeuren dat ‘actief deelneemt aan de continue vooruitgang van de fabriek’. Zijn opdracht bestaat in het verzekeren van de beschikbaarheid van 3 verschillende types productie-installaties (zie kadertekst verder). Dat vraagt, zo stelt hij, om een adaptieve instelling op het vlak van onderhoud, met telkens andere prioriteiten naargelang de installaties. Doordat er bijvoorbeeld geen backup is voor de HP5-afdeling, ligt bij deze elektrolyse-lijn het accent sterk op preventief en predictief onderhoud. Stilstand van deze lijn betekent onherroepelijk verlies van productie, die tot in de duizenden euro’s per uur kan lopen. In de andere afdelingen primeert ‘door omstandigheden’ eerder het toestandsafhankelijke (conditionele) en curatieve onderhoud.

Strategieën

Harold maakte binnen de onderneming carrière: hij startte in 1995 als manager, verantwoordelijk voor investeringprojecten, werd in 2002 lid van de directie, stond onder meer aan het hoofd van het studiebureau van 7 personen, gaf als productiemanager van de verzinkingsafdeling leiding aan een team van 70 personen, en werd in 2008 maintenancemanager van de hele plant.

Globaal ontwikkelde de onderhoudsmanager voor de Marchin-fabriek diverse strategieën. Die gaan van responsabilisering van de medewerkers om hun betrokkenheid bij de fabriek te verhogen, flexibilisering van de onderhoudskosten om met een minimale bezetting tijdens crisissen voldoende mensen met de juiste competenties in te zetten, tot het bereiken van een maximale ‘reactiviteit’ om zoveel mogelijk nieuwe producten door de lijnen te kunnen laten behandelen (vaak zonder te investeren), en het systematisch registreren van alle uitgevoerde opdrachten in een onderhoudsbeheersysteem. Dit laatste vooral met de bedoeling zoveel mogelijk kennis te vrijwaren voor de toekomst, gezien de ouderdomspiramide in Marchin niet ‘evenwichtig’ is.

Een mooie zinssnede uit het dossier van Harold, dat hij indiende voor de Maintenance Manager van het Jaar-award, en dat het belang van zijn werk illustreert: «40% van van de opdrachten in het huidige orderboek voor onze HP5-elektrolyselijn kon tien jaar geleden niet op diezelfde installatie gerealiseerd worden. Dat is de drijfveer van ons dynamisme.» In het buitenland zag hij gelijkaardige productielijnen, die niet continu gemoderniseerd werden, in het verleden al onherroepelijk dichtgaan.

Maintenance Magazine: «Wie is Harold Villers?»

Harold Villers: «Ik ben industrieel ingenieur en heb gestudeerd aan het Institut Gramme. Ik werk nu al 17 jaar bij Tôleries Delloye-Matthieu, dat nu ArcelorMittal Marchin is. Ik werd aangenomen als projectleider op het studiebureau van de fabriek. Ik heb deze functie 6 jaar lang uitgeoefend alvorens aan het hoofd van de afdeling te komen staan. Ik heb daarna aan het hoofd gestaan van de procesontwikkelingsafdeling, dan bij de productie op de verzinkingslijnen alvorens terug te keren naar de onderhoudsafdeling in 2008.»

Wat was uw motivatie om deel te nemen aan de wedstrijd van ‘Maintenance Manager van het jaar'?

Harold Villers: «Het is de eerste keer dat ik deelneem aan de wedstrijd. Ondanks de aankondigingen van sluitingen in de Luikse staalindustrie wilde ik niet negatief worden en heb ik gezocht naar een manier om de teams te motiveren. We hebben vaak de neiging te spreken over wat niet goed gaat. Ik wilde aantonen dat we, door onze dynamiek en onze reactiviteit, gekomen zijn tot resultaten waar we trots op mogen zijn. Een van de opvallendste was het verbeteren van het MTBF-record op HP5 na 20 jaar werking van de lijn.»

«In Marchin hebben we de strijdlustige houding van een kleine onderneming bewaard. In een dalende markt hebben we ons voortdurend moeten aanpassen om op de site alle nicheproducten in ontwikkeling te krijgen die momenteel een groot deel van onze productie vormen. Het onderhoud was in dit verband een drijvend element. Ik heb die houding willen aantonen.»

Zijn er speciale onderhoudskenmerken die typisch zijn voor uw type productie bij ArcelorMittal Marchin?

Harold Villers: «We hebben op de site twee activiteiten: de verzinking van rollen staal door elektrolyse en het snijden van de rollen in platen of bladen. We hebben op de site dus een verzameling van alle industriële technieken: zware en precieze mechanica, complexe automatismen voor het beheer van het afrollen van de band en oude afwikkelsystemen, een groot deel van de chemische engineering waarvoor we als Grand Seveso site en oude industriële gebouwen zijn geclassificeerd. Dit type fabriek vraagt een grote inzetbaarheid van het personeel, maar dat vormt ook een grote aantrekkingskracht. Niemand durft te beweren haar perfect te kennen, ze is te ingewikkeld.»

Hoe lang werkt u al als Manager Onderhoud bij ArcelorMittal Marchin en uit hoeveel mensen bestaat uw team?

Harold Villers: «Ik werk nu al weer 4 jaar op de onderhoudsafdeling. Er werken 42 mensen intern: 5 ploegbazen, 10 werknemers en 27 arbeiders, en momenteel 17 permanente onderaannemers op de site.»

Werkt uw afdeling als een onafhankelijke entiteit binnen uw bedrijf of maakt ze deel uit van een andere afdeling?

Harold Villers: «De onderhoudsafdeling is een afzonderlijke entiteit, ze staat rechtstreeks onder de directeur van de site. Dit systeem werkt goed in Marchin want we hebben een zeer platte structuur, met 4 kaderleden voor 175 personen, een heel goede verstandshouding en we hebben ons zodanig georganiseerd dat de verantwoordelijkheden goed gedefinieerd zijn.»

«Maar zoals ik het heb gekend, verkies ik het systeem waarin de productieverantwoordelijke verantwoordelijk is voor het onderhoud omdat hij zo een budget beheert dat hem toebehoort en hij prioriteiten kan stellen om de beste kwaliteit, productiviteit en goede kosten te hebben. Wel is volgens mij dit systeem enkel doeltreffend voor heel grote organisaties want het heeft een groot nadeel: het verlies van synergie tussen de eenheden en meer leidinggevend personeel.»

Wat is de toegevoegde waarde van de onderhoudsafdeling voor het bedrijf? Hoe meet u deze toegevoegde waarde?

Harold Villers: «De toegevoegde waarde van de onderhoudsafdeling blijkt uit de verbeteringen van het materiaal. We zijn er ons van bewust dat in een industriële omgeving die een overcapaciteit kent, de investeringen voornamelijk zijn bedoeld om de productie te concentreren op de beste sites of sites met nichemarkten. Het is dus uiterst belangrijk zich te positioneren door een maximum aan nieuwe producten binnen te halen. Daarvoor is de nodige reactiviteit nodig om de lijn zo snel mogelijk aan te passen.

Ik heb net in Polen een verzinkingslijn bezocht vergelijkbaar met onze HP5-lijn. De lijn is 1 jaar na de onze gebouwd door dezelfde fabrikant. De lijn is onlangs definitief gesloten omdat er te weinig bestellingen waren. Het verschil is dat deze lijn onveranderd is gebleven na de bouw. De productcapaciteit heeft de markt niet gevolgd en hun marktaandeel is dus hopeloos verkleind ondanks loonkosten die vier keer lager zijn.»

«Op onze verzinkingslijnen was 40 % van de producten in het huidige orderboek 10 jaar geleden niet haalbaar geweest (dikte > 1,5 mm, dikte < 0,5 en THR staal en plaat). Dit is de belangrijkste maatstaf voor onze dynamiek. We hebben ons gereedschap, materiaal en het proces dus moeten aanpassen om deze nieuwe producten te kunnen binnenhalen, vaak zonder te investeren. In deze context is onderhoud voortdurend betrokken bij de multidisciplinaire werkgroepen.»

«We hebben bijvoorbeeld nieuw heel hard staal om auto’s te verstevigen. Het is heel moeilijk dit type product glad te krijgen, vandaar het grote risico op elektrische bogen in elektrolysecellen. We hebben onze cellen dus moeten beschermen door de vlakheid van de plaat te controleren. Er bestaan al dergelijke systemen op de markt, maar die kosten bijna 250.000 euro. Hiervoor zou een investeringsdossier moet worden voorgesteld en de leveringstermijn zou 6 maanden bedragen. De lijn zou dus pas een jaar later operationeel zijn. De elektrische dienst heeft dus zelf een dergelijk systeem gemaakt met gewone lasersensoren. Onze oplossing was binnen enkele weken en voor 10.000 euro klaar. Het mechanische onderhoudsteam heeft de extra rollen geplaatst om krassen op de plaat te vermijden. En zo we hebben deze nieuwe producten veilig kunnen behandelen.»

Hoe staat uw directie tegenover de onderhoudsafdeling?

Harold Villers: «We worden sterk onder druk gezet om de onderhoudskosten te verlagen en dit ondanks de voortdurende stijging van grondstof- en loonkosten. Wij hebben er dus voor gekozen meer de nadruk te leggen op conditioneel onderhoud in plaats van preventief onderhoud behalve voor de veiligheid en voor preventieve maatregelen die een verdere beschadiging van het gereedschap voorkomen wat zou leiden tot een stijging van de onderhoudskosten, zoals smeren, inspectie, aanspannen van klemmen, en vervangen van filters.»

Wat is de visie en de opdracht van de onderhoudsafdeling?

Harold Villers: «Binnen de fabriek bepalen de kaderleden jaarlijks het SIP (Site Improvement Plan) waarin de doelstellingen worden vastgelegd: dat is onze leidraad. Voor elke hoofdlijn worden de doelstellingen met betrekking tot vooruitgang, termijnen en middelen bepaald en worden ze toegepast op elke afdeling. Elk van onze acties moet daar op een duidelijke en samenhangende manier uit voortvloeien.

Het plan wordt op elk niveau gecommuniceerd, het is een instrument voor betrokkenheid en collectieve motivatie. Het is opgebouwd rond twee vooruitgangsmotieven, nl. het IMS (Geïntegreerde Managementsysteem: ISO 9001, ISO TS, OSHAS 18001, ISO 14001) en de World Class Manufacturing.»

«In dit kader werkt de onderhoudsafdeling op een actieve manier mee aan de permanente vooruitgang van de fabriek.

De visie is onderhoud dat een lange levensduur van het gereedschap garandeert door de optimale toestand van het gereedschap en proces te behouden, op een doeltreffende en rendabele manier; en het aanpassen van deze visie aan de nieuwe producten en deze te verbeteren dankzij de laatste nieuwe technologische ontwikkelingen.»

(foto’s: BEMAS / Dann)

Kadertekst 1:

De verantwoording van de jury

Hoe bepaalt de jury van Belgian Maintenance Association wie ‘Maintenance Manager van het Jaar’ wordt?

Belangrijk om weten is dat ze uit ervaren maintenance managers is samengesteld, die zelf allemaal de klappen van de zweep kennen. Daarom beperkt de judry zich niet tot de theorie die de kandidaten tentoon spreiden in hun deelnamedossiers, maar brengt ze in groep ook een bezoek aan de bedrijven zelf.

Dit jaar verantwoordde de jury de keuze van Harold Villers als volgt:

«Hij heeft met succes de zeer grote impact van de crisis geabsorbeerd, waarbij de onderhoudsdienst grondig werd gereorganiseerd, maar ook de productiemedewerkers steeds meer worden ingezet om mee onderhoud te helpen uitvoeren.»

«Zelfs met een voortdurend zeer beperkt onderhoudsbudget en geen ruimte voor investeringen (CAPEX = 0 euro), heeft hij toch een mooie vooruitgang geboekt op gebied van beschikbaarheid van de belangrijkste installatie: HP5 van 93 naar 96%, werd dit jaar het record voor de MTBF gebroken en is ook de MTTR verlaagd. Uitstekende veiligheidscijfers binnen de onderhoudsdienst, dit jaar nog geen enkel ongeval met werkverlet.»

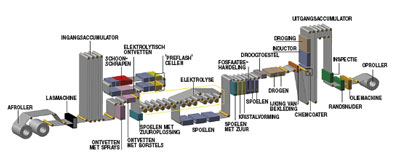

Kadertekst 2: Lay-out van de elektrolyselijn HP5

Lay-out van de elektrolyselijn HP5

Harold Villers: «We zien (illustratie hiernaast) dat het voor de elektrolyse nodig is het oppervlak klaar te maken door de plaat te ontvetten en te borstelen en dat er daarna aanvullende behandelingen kunnen worden uitgevoerd in overeenstemming met de vereisten van de klant (fosfaatbehandeling, oliën, vernissen). Het proces is continu. Elke stilstand van de lijn leidt onmiddellijk tot slechte kwaliteit. Daarom wordt de plaat voor de elektrolyse geaccumuleerd om, aan de ingang van de lijn, lasbewerkingen van de rollen uit te voeren en te snijden aan de uitgang van de lijn.»

Kadertekst 3:

Wat maakt ArcelorMittal in Marchin? Het bedrijf TDM Marchin dat tot 2005 een naamloze vennootschap was, werd opgericht in 1896. De site is nu een productie-eenheid van de groep ArcelorMittal Flat Carbon Europe. Het bedrijf is gespecialiseerd in elektroverzinking van rollen staal, een elektrochemisch bekledingsproces met Zn, en de afwerking van de rollen plaatstaal. De site heeft ongeveer 180 werknemers. De fabriek bestaat uit 7 productielijnen:

Het bedrijf TDM Marchin dat tot 2005 een naamloze vennootschap was, werd opgericht in 1896. De site is nu een productie-eenheid van de groep ArcelorMittal Flat Carbon Europe. Het bedrijf is gespecialiseerd in elektroverzinking van rollen staal, een elektrochemisch bekledingsproces met Zn, en de afwerking van de rollen plaatstaal. De site heeft ongeveer 180 werknemers. De fabriek bestaat uit 7 productielijnen:

• De lijn HP5 is gebouwd in 1991 en levert hoofdzakelijk aan autoconstructeurs, voornamelijk in Duitsland (VAG, BMW, Daimler, Porsche). De productie ervan vertegenwoordigt momenteel 50 % van de capaciteit gerealiseerd op de site, oftewel 250 KTo/jaar. Dit is de belangrijkste fabriekslijn. Ze is momenteel ook de ‘Best In Class’ binnen de groep ArcelorMittal.

• De lijnen HP3 en HP4 leveren aan de industrie van elektrische huishoudapparatuur, hifi en fabrikanten van conservenblikken. Deze twee lijnen produceren ¼ van de totale capaciteit van Marchin. De twee lijnen zijn gebouwd in de jaren ’60 en zijn gemoderniseerd in 1983 voor HP3 en in 2000 voor HP4.

• De afwerkingslijnen (gebouwd in de jaren ‘70) snijden de rollen in bladen naargelang de wensen van de klant. De verschillende specialiteiten van de lijnen maken het mogelijk platen te snijden die 0,5 mm tot 20 mm dik zijn en dit in een heel breed duurzaamheidsgamma.

De site heeft in 2005 de eerste TPM-prijs ontvangen. De fabriek heeft het certificaat ISO9001, ISO TS 16949, OHSAS 18001 en ISO 14001 en is onlangs geclassificeerd als Grand SEVESO gezien de grote hoeveelheid chemische producten die er worden bewaard en de daaraan verbonden risico’s.