ENGINEERINGNET.BE - Tijdens de shutdown won projectleider Freddy Haesen (61) vijf dagen door de innovatieve manier van slopen. «Die winst hebben we gebruikt voor de onverwachte meerwerken aan de basis. Op de vloer, dus.»

De uitvoering liep van 26 april tot 11 juli 2013. Ondanks verschillende onverwachte scope veranderingen zijn de werken binnen de vooropgestelde 77 dagen geklaard. «We waren weer in productie met een verschil op de planning van nauwelijks twee uur.» Zonder één enkel incident met werkverlet. Haesen bleef onder de aanvaarde marge net boven budget. Hij werkt nu aan het borgen van de opgedane ervaring met documentatie en aanbevelingen voor productie en onderhoud in de toekomst.

Tijdens de jaarlijkse onderhoudsstop -in juni 2011- kwamen enkele problemen in de bewuste oven aan het licht. «We zagen dat de koepel een aandachtspunt was.» Haesen beschikte over 3D-scans van de binnenzijde van de oven. «De maten weken af van de plannen.» Een en ander werd bevestigd met IR-temperatuurscans langs de buitenkant. De koepel van de roostoven was in 1985 gebouwd. «De andere Nyrstar-plants werken eveneens met dit soort Lurgi-ovens. Uit ervaring weten we dat zo'n koepel een 30 jaar meegaat. Afhankelijk van het gebruik, de ertsen,...»

Aan de rand, waar de koepel op de muren rust, was er een verdunning. Bij prof. De Roeck (KULeuven) liep een eindige elementensimulatie naar de stabiliteit naar de koepel. Dat bleek nog in orde te zijn. «Veiligheid is hier echter een top item. Tijdens een onderhoudsbeurt werken immers mensen in de oven.» Tijdens de onderhoudsstop in 2011 werd de 7 meter hoge onderste muur van de oven weggehaald en geguniteerd of beton gespoten. Toen bleek ook al dat er problemen waren met de windbuisjes in de vloer.

Aan de rand, waar de koepel op de muren rust, was er een verdunning. Bij prof. De Roeck (KULeuven) liep een eindige elementensimulatie naar de stabiliteit naar de koepel. Dat bleek nog in orde te zijn. «Veiligheid is hier echter een top item. Tijdens een onderhoudsbeurt werken immers mensen in de oven.» Tijdens de onderhoudsstop in 2011 werd de 7 meter hoge onderste muur van de oven weggehaald en geguniteerd of beton gespoten. Toen bleek ook al dat er problemen waren met de windbuisjes in de vloer.

«Aan de koepel deden we toen nog niks. Maar het project was getriggerd.» Haesen verzamelde data en maakte een eerste Project Risk Management studie en een actieplan met een scope om de bovenste cilindrische wand en de koepel te vernieuwen. «De 'turnaround' was gepland voor 180 stop- of onderhoudspunten.» Later bleek ook de hele onderste zone te herstellen. Het ging uiteindelijk over zo'n 5 miljoen euro.

Op zoek naar partners

Met de plannen trok hij naar J&G en Vesuvius voor een offerte. «Vesuvius stelde voor de binnenmuur en -koepel met prefab-elementen weer op te bouwen.» Dat zou het project zo'n drie à vier weken winst opleveren. «Maar daar kozen we niet voor», zei Haesen. Dat concept werd voor zo'n grote ovens nog nooit eerder gebruikt. Wel voor kleine ovens. «We namen het risico niet om daar als eerste voor te gaan.» Dus werd voor de meer traditionele benadering van J&G gekozen. Daarbij zou wel het stalen dak met steunring voor de shutdown op de grond samengebouwd worden maar het metselwerk aan de binnenzijde van de koepel zou nog steeds laag per laag en met de hand opgebouwd worden.

In januari 2012 kreeg het plan groen licht van de directie en Haesen begon aan de ontwikkeling van het technisch lastenboek. Het dossier en de detailoffertes ondergingen in oktober 2012 een interne Nyrstar audit/peer review. Concept en projectbudget werden in november 2012 vastgelegd. Op 30 november volgde een 'Letter of Intent' bij hoofdcontractor J&G. In januari 2013 kwam de finale bestelling. De kick-off/startmeeting vond plaats op 11 maart 2014. De pre-stop werken startten op 18 maart. Eerst werd rond de oven een externe steiger gebouwd voor het slopen van de 16 mm dikke stalen buitenwand. Midden maart begon het prefabriceren van het nieuwe stalen dak.

Innovatief slopen

Gezien Nyrstar's sterke veiligheidsovertuiging werd er geen risico genomen en de oven werd niet betreden. «We maakten de oven leeg met afstandsbestuurde Bobcats.»

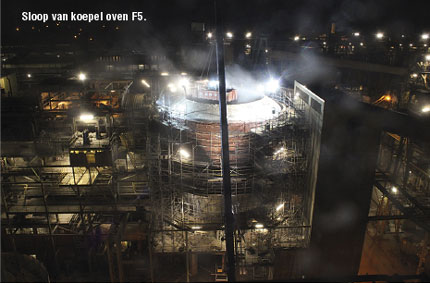

Om de binnenwand van de oven te slopen rekende J&G oorspronkelijk 14 dagen. Hun offertes voorzagen een stelling te bouwen in de koepel. Maar als je de oven niet kon betreden, kon je er ook geen stelling neerzetten. Toen is er gebrainstormd met veiligheidsconsulent Seco en de eigen preventiedienst... Er werd contact gelegd met onderaannemer De Meuter. Die plande, na het verwijderen van de 63 ton zware stalen buitenkoepel, het metselwerk te slopen met een mini-kraan vanuit een hijscontainer. «De binnenkoepel is opgebouwd uit 25 ringen metselwerk. De bemande kraan met hydraulische drilboor zou die, van bovenaf, ring per ring weg pikeren. De man, die steeds hoger hangt dan het werk, zit dan ook steeds veilig.»

«We gingen ervan uit dat koepel 'ring per ring' zou neervallen. Maar we namen zoals altijd, het zekere voor het onzekere. De gehele koepel weegt zo'n 300 ton. Om beschadiging van de vloer door vallende brokstukken te voorkomen en de impact te dempen is er eerst 200 m3 zand in de oven gespoten.»

Deze bijzondere aanpak was echter nooit eerder uitgetest. Er was dus geen benchmark voor. De Meuter rekende dus eveneens op 14 dagen. Nadat het stalen dak gelicht was, bleek de klus uiteindelijk geklaard op één nacht. «Heel de koepel lag op 3 uur tijd beneden in de oven», zei Haesen. Hij viel wel degelijk ring per ring.

En dan weer opbouwen.

Na de afbraak van het metselwerk ging men de stalen casing weer opbouwen. Drie rijen, rondom rond. Dan kwam het voorgelaste stalen dak erop. Toen kwamen er ook interne stellingen en gingen de metsers aan de slag. Tussen de casing en de stenen zitten er geen ankers. Het staal en het metselwerk bewegen -krimpen en uitzetten- autonoom. Aan de 'overgang' en in de kuisgaten waren wel ankers voorzien. Daarrond is beton gespoten.

Voedingsgaten werden vernieuwd en verplaatst. Overflows en de twee brandergaten werden vernieuwd. In de windvloer werden 2.400 windbuisjes uit het beton 'gepikeerd' en voorzien van nieuwe. Daarnaast is ook gewerkt met klaarstaande 'windkistenmodules' die enkel op hun plaats gezet moesten worden. Elke module bevat 7 rijen van 16 buisjes van 6 mm diameter. In één bepaalde zone zijn 16+1 windkisten vervangen. «Op die manier is er bijna één derde van de vloer vernieuwd.» Tussen de nieuwe buisjes werd beton gegoten. «Dat droeg bij tot het optimaliseren van de oven.» Bij dezelfde condities kan de oven nu tussen 50 en 100 ton meer roostgoed per dag produceren. «Het project was eigenlijk een één op één vervanging. Dit is dan ook een niet verwachte plus.»

HR, veiligheid en logistiek

«We zouden werken in twee shiften van 12 uur», aldus Haesen. Er moest rekening gehouden worden met arbeidstijden, rusttijden. Terugkoppelen met HR, dus. Vijf supervisors (één medewerker van Nyrstar en vier ingehuurden), werden op voorhand gebrieft over alle aspecten van het project. Gedurende 77 dagen liepen zij shifts van 8 uur, in een ploegenrooster. Tegelijk liepen er ook elders projectwerken in de fabriek, aan de koeltrommel en elektrofilter. Het logistieke plan hield rekening met de verschillende werken en stromen op de beperkte ruimte, de opslag van materialen, de kranen elk met hun keuring,... Ertsen werden tijdens de werken behandeld in Fluo 4 en rondgereden... Het hele project stempelde men af op een muurkrant.

De TMB-wetgeving - tijdelijke en mobiele bouwplaatsen - bepaalde dat voor dit soort grotere werken met meerdere aannemers een veiligheidscoördinator nodig is. Seco werd ingehuurd voor de veiligheidscoördinatie en de kwaliteitscontroles op de staalbouw (laswerken) en de refractaire/vuurvaste wand. «We kregen geen rode kaarten, noch van de lasingenieur, noch van het refractaire gebeuren dat o.a. ook sloeg op de gebruikte mortels, droogtijden, dilatatievoegen, etc.»

Winst en verlies op de planning

«Het slopen van de oven zal Nyrstar als 'best practice' implementeren», verwacht Haesen. Qua kost, veiligheid en planning heeft de methode immers enkel voordelen. Er is ook elders tijd gewonnen. Bij het demonteren van de steiger in de oven, bijvoorbeeld.

Helemaal aan het eind van het project, bij het opwarmen van de oven, verloor men echter 12 à 24 uur door een defecte generator. Het opwarmen volgt een bijzondere temperatuurcurve die vier dagen duurt. Externe fuel branders zouden de oven naar 500°C trekken. Daarna zouden eigen vaste branders de job overnemen en de temperatuur helemaal naar boven halen voor de operationele productie. «Een externe generator van 100 kW, die de stuurkasten van de branders voedt, viel uit toen we de oven bijna op 500°C hadden», vertelde Haesen. «We hadden geen extra generator en moesten er een nieuwe noodgroep bij halen en het opwarmen herbeginnen.»

En dan zijn er ook zaken waarvan niet zeker is of ze voor een versnelling of vertraging zorgden. «Het zware stalen overgangsstuk, dat in Duitsland gebouwd werd, zou oorspronkelijk op speciaal transport met de vrachtwagen opgereden worden. Dat zou één dag duren. Vergunningen in België en Nederland lieten echter op zich wachten», legt Haesen uit. «Dan moet je beslissen. Blijven wachten en onzekerheid of iets doen!» Er is beslist het stuk per boot op te varen naar Antwerpen en het daar over te laden op een binnenschip dat aan de kaai in Balen kon aanmeren. «Het boottransport vergde twee dagen.»

Leerpunten

«Het is belangrijk goede contracten af te sluiten. Je moet geen projecten doen met mensen die daar geen ervaring mee hebben», stelde Haesen. «Zit ook tijdig samen met alle spelers in het veld.» Het is cruciaal alle neuzen tijdig in de goede richting te zetten. «Dat vergt goed communiceren met alle key spelers, vanaf in de ontwikkelingsfase.» Er is veel vergaderd, in de teams en met het management. «Ik maakte verslagen van alle vergaderingen met een levende actielijst waar zaken afvielen en andere weer opkwamen. Benoem de zaken en de verantwoordelijken.»Hij gebruikte kleuren -groen, geel en rood voor 'afgerond', 'bezig' en 'nog niet aan begonnen'.

Een ander leerpunt vindt hij in het beheren van de 'scope changes'. «We hadden niet gerekend op dergelijke voorsprong, die dan ook impact zou hebben op de rest. Dat de slopingswerken zo snel verliepen, betekende nog niet dat de metsers hier een week eerder aan de slag konden.» Minderwerken is plezant maar haal je er wel winst uit? Staan de volgende fasen, toeleveranciers en materialen onmiddellijk klaar?

Nog een leerpunt bij 'change management': «Het is belangrijk eventuele 'meerwerken' goed te omschrijven en op te volgen zodat je greep houdt op de kostenoverschrijding. Dat is achteraf -bij het afrekenen- ook makkelijker.»

«Zorg ook steeds voor back-up systemen.» Haesen wijst naar de falende generator bij het opwarmen van de oven. Het aantrekken van een noodgroep en het herstarten van de opwarmingscurve kostte hem -helemaal op het einde van de klus- nog 12 à 24 uur.

Passie en plezier

«Zo'n groot project moet je willen doen. Met passie en plezier», zegt de projectleider. Zijn KPI's halen - het veiligheidsgebeuren, de scope, de termijn... - en «dat alles managen 'voor de eerste en de laatste keer' was voor mij de uitdaging. Ik heb er veel plezier aan gehad. Het is het mooiste project dat ik ooit deed. Je staat ook niet alleen.» Intern bouwde hij op zijn turnaround team. Naast hem stond een collega die alle meetings mee volgde «voor het geval ik zou uitvallen. Je hebt ook de ondersteuning van externen.»

Het project is nu voorbij. Wat doet het een mens na een jaar voorbereiden en 77 dagen intens 'bezig' zijn? «Ik kon onmiddellijk op vakantie. Dat hielp 'afkicken'. Maar je moet het 'gemis' van de stress wel weer gewoon worden», geeft Haesen toe. Ondertussen werkt hij al weer aan een project rond betonstructuren in de fabriek.

(foto's: LDS, Nyrstar)

door Luc De Smet, Maintenance Magazine

Freddy Haesen (61), burgerlijk werktuigkundig ingenieur (KULeuven 1975), werkte eerst als ingenieur elektrische dienst ondergrond bij de nv Kempense Steelkoolmijnen. «In Zolder werkte ik onder meer aan automatisatieprojecten voor het onderhoud.» In 1988 trok hij als hoofd van het mechanisch onderhoud naar Mettallurgie Hoboken Overpelt, dat later Union Minière, Umicore en in 2007 Nyrstar werd. Tussen 2005 en 2008 pendelde hij tussen Balen en Overpelt. Vanaf 2009 schoof hij van onderhoud naar engineering projectwerk en de organisatie van turn arounds. «Een drukke, boeiende tijd.»