ENGINEERINGNET - Polysius, een filiaal van ThyssenKrupp en één van de engineeringleiders in de cementindustrie van Frankrijk, heeft besloten om een technologie van de allerlaatste generatie te testen voor de vroegtijdige detectie van uitvalrisico's in het kader van een onderhoudscontract voor methaniseringtrommels.

Als specialist in de vervaardiging van bedrijfsklare lijnen of werkplaatsen voor de cement- en mineraalindustrie biedt Polysius SAS ook een ruime waaier aan diensten aan, gaande van de levering van wisselstukken en onderdelen tot auditopdrachten voor predictief onderhoud.

Om één van haar klanten te helpen bij het opstellen van een check-up van de lagers in hun installaties, maakte Polysius gebruik van ultrasone controle voor de monitoring en analyse van de metingen. In dit bijzondere geval ging het om traag draaiende kogelvormige rollagers op draaitrommels voor afvalverwerking.

Dit is geen evidente diagnose. Niettemin is het vroegtijdig opsporen van de uitvalrisico's van wezenlijk belang. De twee belangrijkste kenmerken van ultrasone detectie rechtvaardigen het gebruik voor deze toepassingen: schokken en een hoge frequentie.

Ultrasone geluiden tonen duidelijk de lage energie impactfenomenen, die wijzen op nakende problemen, aan. Lage frequentiefenomenen met hoge energie, die vaak de neiging hebben om het gezochte defect te maskeren, worden zo weggefiltert.

Probleem

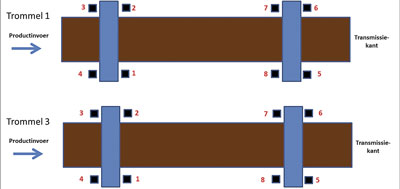

In dit geval ging het om een onderhoudscontract voor methaniseringtrommels. Polysius wou de toestand van alle lagers van de steunrollen van twee trommels voor afvalverwerking controleren. Deze lagers draaien heel traag tegen 4 omwentelingen per minuut.

Aangezien er reeds een interventie gepland was om een lager te vervangen waarvan men vermoedde dat het defect was, wou de onderneming bevestiging van deze verslechtering en wou men tegelijkertijd weten of de andere lagers nog in een goede werkingstoestand verkeerden.

De twee partijen wilden zeker zijn dat ze niet meer geconfronteerd zouden worden met de gevolgen van een onverwacht defect zoals bij de derde trommel enkele weken voordien. Het defect leidde tot een gedeeltelijke productiestop en het in allerijl organiseren van de vervanging van het lager (huur van een kraan, demontage van de 20 ton weegende steun, …).

Analyse en verzamelde metingen

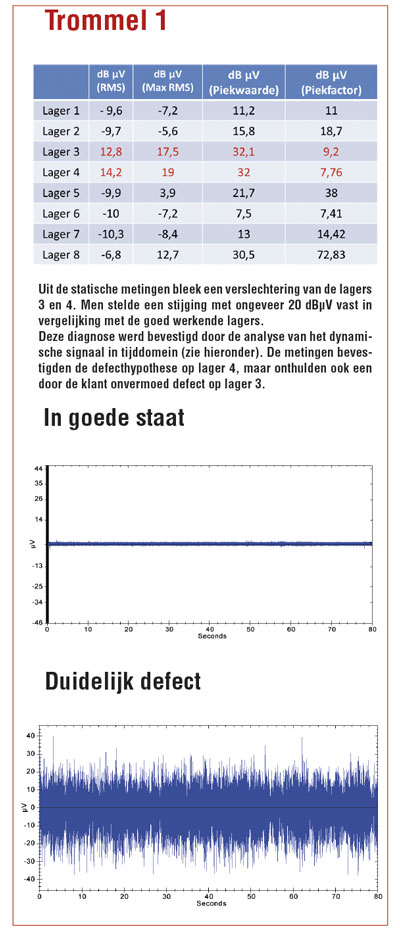

Op trommel 1 was de tijd voor de statische en dynamische metingen zeer kort, slechts 80 seconden tegen 4 omwentelingen per minuut. Voor het kunnen opstellen van de diagnose had men enkel een degelijke ultrasoonmeter en de bijbehorende software nodig. Uit de statische metingen bleek een verslechtering van de lagers 3 en 4. Men stelde een stijging met ongeveer 20 dBµV vast in vergelijking met de goed werkende lagers. Deze diagnose werd bevestigd door de analyse van het dynamische signaal in tijddomein.

De metingen bevestigden de defecthypothese op lager 4, maar onthulden ook een door de klant onvermoed defect op lager 3.

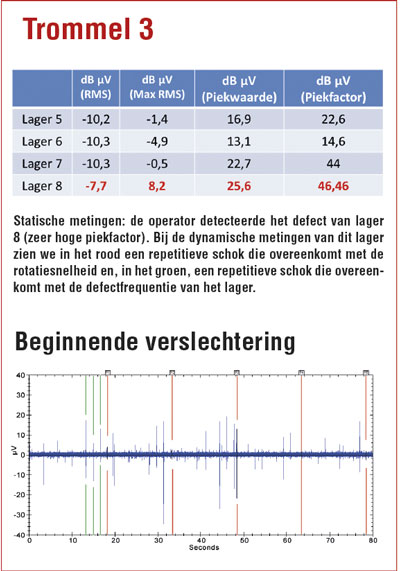

Op trommel 3 detecteerde de operator een lagerdefect door de statische metingen van de opsporingsfunctie van het meettoestel. Men kan ook verder gaan en de oorsprong van het defect achterhalen via dynamische metingen van de diagnosefunctie.

Op lager 8 van trommel 3 stelt men het optreden van repetitieve schokken vast en ziet men een zeer hoge piekfactor. Dit zijn twee indicaties van een beginnende verslechtering van het lager. Daarentegen zien we geen enkele afwijking op lager 6.

Deze predictieve onderhoudsinterventie benadrukt de noodzaak om lager 8, waarvan de verslechtering in een zeer vroeg stadium vastgesteld werd, van zeer nabij te volgen.

Resultaten

De technicus kon door een combinatie van statische metingen en door te luisteren elke afwijking van de lagers opsporen. Door de visualisering van de dynamische metingen kon hij de defectfrequenties van deze lagers vinden.

Deze controle had een drieledig resultaat: de doeltreffendheid van ultrasone meting bij lage snelheden was aangetoond, het belang van diagnose werd benadrukt en ultrasone detectie werd bevestigd als een predictieve onderhoudstechnologie die betrouwbare indicatoren oplevert.

De conclusies

We laten Alexandre Vigean, ingenieur en verantwoordelijke voor de Onderhoudsdienst van Polysius, de conclusies trekken en formuleren. «Ultrasone controle is perfect voor installaties met trage lagers. Het feit dat deze tegen een zeer lage snelheid draaien is geen enkel probleem.»

«Met dit soort controle kan ook vermoedelijke slijtage bevestigd worden: het vermoedelijk versleten lager werd door de metingen snel geïdentificeerd. Een tweede lager, waarvan men niet vermoedde dat het defect was, vertoonde reeds vergevorderde slijtage.»

«Hierdoor kon men de vervanging plannen voordat het volledig stuk was, wat tot nog grotere problemen had kunnen leiden. En tenslotte werden bij nog een ander lager tekenen van verslechtering vastgesteld. Deze waarschuwing vestigde onze aandacht en verhoogde onze waakzaamheid voor de evolutie van dit fenomeen.»

(foto's: SDT)

door Jean-Paul EMMANUELE, SDT International

Kadertekst: Gebruikte instrumenten

In dit geval deed de gebruiker een beroep op SDT International, een ontwerper en producent van bewakingsinstrumenten voor productiemiddelen. Het gebruikte ultrasone meetinstrument was van het type SDT270 en de gegevens werden geanalyseerd met de software SDT Ultranalysis. Het ging om traagdraaiende kogelvormige rollagers op trommels voor afvalverwerking.