ENGINEERINGNET.BE - Mits een evolutie in de goede richting en met de juiste instrumenten. Maar bent u ook tevreden over het effectieve onderhoud?

Is dat niet het geval, dan is ultrasone detectie zeker de goede manier om de analyse van defecten te verbeteren, claimen deze twee auteurs: «Als uw FMEA wijst op potentiële defecten met wrijvingen, schokken of turbulenties, zouden ultrasone geluiden het belangrijkste hulpmiddel moeten zijn in de gereedschapskoffers van uw team».

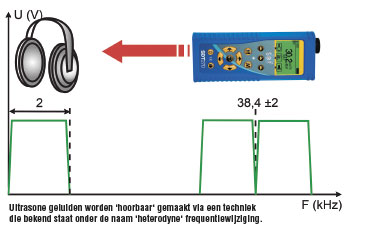

Ultrasone geluiden zijn geluiden met een hoge frequentie. Meer bepaald een frequentie hoger dan 20 kHz. De frequenties die specifiek gebruikt worden in de technologie waarvan hier sprake is, schommelen tussen 36 en 40 kHz. Het geluid plant zich voort door gassen, vloeistoffen en vaste stoffen.

Hetzelfde geldt voor ultrasone geluiden. Voor de detectie van ultrasone geluiden voor deze drie voortplantingstypes bestaan toepassingen. Aangezien ultrasone geluiden, van nature, onhoorbaar zijn voor het menselijke oor, is een verwerking van de signalen vereist om ze hoorbaar te maken.

Dit resultaat wordt verkregen met behulp van een techniek bekend onder de naam (heterodyne) frequentiewijziging. Dit procedé zorgt ervoor dat het gebied met de onhoorbare frequenties van 36-40 kHz omgezet wordt in een hoorbaar signaal met een bandbreedte van 2 kHz.

Deze handeling is hoofdzakelijk bedoeld om de gebruiker een zesde zintuig te verschaffen, zodat hij de wrijvingen, turbulenties en schokken kan «horen». Als uw FMEA wijst op potentiële defecten met wrijvingen, schokken of turbulenties als kenmerken, zouden ultrasone geluiden het belangrijkste hulpmiddel moeten zijn in uw gereedschapskoffer.

Wat is de FMEA?

De FMEA-methode bestaat in een grondige en gestructureerde formele toepassing van de wet van Murphy: wat kan er verkeerd gaan? Hoe zullen de problemen tot uiting komen? Hoe kunnen we ze identificeren? Hoe kunnen we ze uit het proces verwijderen? Hoe kunnen we de gevolgen ervan beperken? Wat is de waarschijnlijkheid dat ze optreden?

Wanneer men deze techniek de vrije hand geeft, maakt hij het mogelijk om echte problemen te identificeren – de vaak essentiële punten die u veel last bezorgen. De kleine zandkorreltjes die een goede werking onmogelijk maken.

De meest voorkomende fouten worden begaan in het stadium van de vraag «Hoe kunnen we ze identificeren?». In plaats van ervoor te zorgen dat ze beschikken over de noodzakelijke hulpmiddelen om alle defecten te identificeren, beperken ondernemingen zich vaak tot het oplossen van problemen op het ogenblik van vaststelling. Daardoor worden de slaagkansen van het programma voor predictief onderhoud onvermijdelijk beperkt.

Cases uit de praktijk

Ongeacht of u de betrouwbaarheid van de uitrusting wilt beoordelen of een onderhoudsstrategie wilt invoeren, ultrasone geluiden kunnen een belangrijke rol spelen. Vandaag zetten technici overal ter wereld ultrasone metingen succesvol in om elke dag opnieuw een reeks vaak voorkomende eenvoudige problemen inzake betrouwbaarheid op te lossen.

Ter illustratie presenteren we u enkele praktijkcases over procesdefecten die vermeden hadden kunnen worden en over ondernemingen die op een succesvolle manier potentiële defecten geïdentificeerd hebben:

- persluchtlekken op uitrustingen, die een defect veroorzaken

- problemen met kleppen, die de processen doen stoppen

- ontwikkeling van een programma voor de smering van lagers op basis van hun toestand

- uitbreiding van het bereik van een programma voor de inspectie van de elektrische installaties, die verdergaat dan de infraroodmethode.

Persluchtlekken

Sommige ondernemingen verliezen fortuinen door persluchtlekken, andere proberen ze te verhelpen. Bij een recent bezoek aan een groot onderzoekslaboratorium heeft een benaderende berekening op basis van de luchtproductiecapaciteit, de kostprijs van elektriciteit en een verlies aan lucht van 25% (ondergrens van het bereik van gemiddelde verliezen van de industrie van 25-40%) geleid tot de vaststelling van een doelstelling inzake besparingen van 1,6 miljoen euro.

Andere bezoeken hebben gewezen op aanzienlijke besparingen door het probleem van de lekken bij de kern aan te pakken door invoering van een proactieve lekdetectiecampagne. Of de perslucht nu bestemd is voor de werking van instrumenten, pneumatische systemen of andere toepassingen, ze is een essentiële energiebron voor de industrie.

Het probleem is evenwel dat de netten vaak verwaarloosd worden door de technici die instaan voor luchtlekken, wegens de «minieme» besparingsmogelijkheden, maar ook door de FMEA-verantwoordelijken «omdat het maar lucht is».

We zijn een geval tegengekomen waar de onachtzaamheid met volle kracht een gaspompstation getroffen heeft. Deze grote onderneming had haar eigen elektrische centrale gebouwd en zorgde voor haar eigen gasverbranding. Velen binnen de onderneming waren van mening dat de luchtlekken banaal waren, zonder ook maar één economisch gevolg.

Op een nacht, om 3 uur (waarom altijd om 3 uur?), is een pompstation op afstand in werking gesteld. Het station beschikt over drie compressoren, terwijl voor zijn werking maar één compressor nodig is.

De drie machines draaiden met volle belasting, het station viel uit en ging over in lagedrukmodus met verliezen in de orde van grootte van 238.000 euro per uur tot gevolg!

Jammer genoeg bestond de oplossing niet in het detecteren en repareren van alle luchtlekken. Er werd daarentegen een nieuwe compressor aangekocht met een iets grotere capaciteit dan de drie oorspronkelijke, die als hoofdsysteem gebruikt wordt, terwijl de oude als aanvulling gebruikt worden!

Problemen met kleppen

Staat de analyse van de toestand van een pomp los van de staat van haar aanzuig- en persafsluiters? Is een pomp die niet de gewenste druk en het gewenste debiet levert, de enige verantwoordelijke? Hoe uitleggen dat zo vaak kleppen vervangen worden bij een fabrieksstilstand? Waarom worden ze zo vaak enkel periodiek onderhouden?

De afsluit- en bedieningskleppen zijn twee gevallen van de zoveel waarbij een defect kritiek kan zijn voor het verloop van een proces. Een lek, een blokkering, cavitatie of vrijgave van damp aan een klep bijvoorbeeld kan rechtstreekse of onrechtstreekse gevolgen hebben voor het proces.

Bij een recente implementering in een farmaceutische fabriek hebben we de ingenieur mogen opleiden die instaat voor het dampnetwerk van de onderneming met behulp van ultrasone geluiden. Hij heeft ons een reeks dampafsluitkleppen getoond, waarvan sommige verdacht en andere die nog niet lang geleden vervangen werden. Een inspectie heeft jammer genoeg aangetoond dat al die kleppen lekken vertoonden.

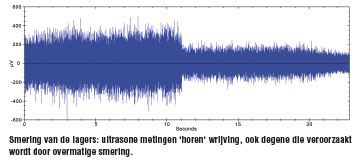

Smering van de lagers

Volgens de fabrikanten van lagers is tot 40% van de vroegtijdige defecten van de lagers het gevolg van een bovenmatige smering. We zeggen wel degelijk bovenmatig.

Hoe dan uitleggen dat de oorzaak van een zo vaak voorkomend en gekend defect niet meer aandacht krijgt? Waarom blijven zo vele ondernemingen programma's van periodieke smering volgen die gebaseerd zijn op de onjuiste injectie van variabele hoeveelheden smeermiddel?

Smering wordt verondersteld wrijvingen te beperken. Welnu, een bovenmatige smering vergroot de wrijving. Wanneer we dit vergelijken met een wandeling op het strand, kunnen we alleen maar toegeven dat het gemakkelijker is om te lopen aan de rand van het water dan tot kniehoogte in het water.

Dit principe geldt voor alle lagers: bij correcte smering bevinden ze zich in een toestand van «aquaplaning» en vertoont hun beweging vrijwel geen wrijving.

Indien de ultrasone geluiden toelaten wrijvingen te «horen», kunnen ze gebruikt worden om de wrijving van een lager te evalueren en in real time bijdragen tot de ideale smering.

Zo maakt de smeercontrole door ultrasone geluiden het niet alleen mogelijk om dure defecten aan lagers te voorkomen, maar ook om hun levensduur te verlengen en het smeermiddelverbruik te beperken. Een win-winsituatie op elk vlak, wat zeldzaam is.

Elektrische installaties

Een norm voor de controle van de risico's van elektrische installaties ontwikkeld in de Verenigde Staten, met name NFPA 70E, is voortaan ook op andere markten van toepassing.

Hij beoogt een beperking van de risico's verbonden met elektrische bogen. In vele ondernemingen die we hebben bezocht, wordt de beoordeling van de staat van de elektrische systemen volledig toevertrouwd aan thermografisten.

De infraroodthermografie (IR) is een uitermate nuttige technologie voor de detectie van defecten. Ze heeft evenwel haar beperkingen, die vaak genegeerd worden of die zelf een bron van problemen zijn.

De twee belangrijkste problemen zijn de volgende: (1) IR heeft een directe zichtbaarheid op het voorwerp nodig, en (2) het mechanisme van de ontwikkeling van defecten moet warmte (of koude) genereren.

Omdat IR een directe zichtbaarheid vereist, dient men de deuren te openen als het toestel niet uitgerust is met IR-vensters. Deze situatie kan een boog creëren of de niet gewaarschuwde thermografist blootstellen aan vonken.

Ook het tweede punt is belangrijk, aangezien het de defecten van elektrische systemen betreft zoals stroming (elke spanning) en corona-effect (gedeeltelijke ontlading aan de oppervlakte doorgaans boven 2 kV), die geen warmte genereren. Ze veroorzaken schade aan de elektrische systemen, maar geven geen warmte vrij.

Door te verplichten om een deur of een paneel te openen om een eventueel defect bloot te leggen, wordt de FMEA in dat geval zelf bron van een mogelijk groot incident. De ultrasone geluiden kunnen vonken, een stroming en een corona-effect veroorzaken, die achter een paneel optreden.

Het gebruik van ultrasone geluiden als hoofdbewakingssysteem voor deze typische defecten maakt het niet alleen mogelijk om defecten te identificeren die IR niet kan detecteren, maar ook, en vooral, in vele gevallen, om ernstige verwondingen tot zelfs ongevallen met de dood tot gevolg te vermijden.

(foto's: SDT)

Jean-Claude Van Impe, Marketing Manager Jean-Paul Emmanuele, Sales and Training Manager, SDT International