ENGINEERINGNET - Ondertussen is de fabrikant zijn 'game changing'-technologie nog steeds aan het uittesten via pilootprojecten bij een select groepje van trein- en windturbine-uitbaters.

Insight kan op twee verschillende, complementaire sensortechnologieën bouwen. De eerste is elektronisch met antennes, de andere hanteert optische glasvezel.

In het Nederlandse Nieuwegein, waar het wereldwijde Research & Development Center van SKF is gevestigd, sleutelt de ontwikkelingsafdeling ‘Sensors’ aan het slimmer maken van de producten en aan de software en de connectiviteit die nodig zijn voor de data-overdracht naar de klant. Het bedrijf kiest daarbij al langer voor draadloos, met opslag in de cloud, die van de klant of die van SKF.

De ontwikkelaars focussen voor Insight op verschillende pistes: elektronische sensoren, of optische vezels die geïntegreerd worden in de lagers, naast snelheids- & positiesensoren die gebruikt worden voor de aansturing van motoren. «Vandaag hebben we een tiental pilots lopen», vertelt afdelingsmanager Georgo Angelis.

Moeilijkste omgevingen: draadloze glasvezelsensoren

Voor de moeilijkste omgevingen - denk aan mijnbouw, onderzee en olie & gas - komen glasvezelsensoren in aanmerking. «Het grote voordeel is dan dat de sensor tegelijk de communicatiekabel is», legt projectmanager Eric Van Genugten uit.

In de stalen behuizing, het niet-draaiende deel van de lagerring, worden één of meerdere glasvezelkabels geïntegreerd. Elke glasvezel is voorzien van ‘gratings’. Wordt er licht doorgestuurd, dan levert de reflectie een specifiek signaal op voor die vezel. Gaat de vezel echter rekken - onder invloed van bijvoorbeeld kracht, trilling of warmte - dan verandert het signaal.

Dit wordt op verschillende manieren geanalyseerd om er met modelgebaseerde logaritmes informatie over kracht, temperatuur en snelheid uit te puren. Of events, zoals een impact. «In 2000 zijn we met deze technologie van start gegaan. We zijn nu zover dat er 25 sensoren op elke kabel zitten.»

De technologie wordt ingezet op pompen, trusters en pods tussen de motoren en de aandrijfschoepen van schepen, maar ook op jacking-systemen. Vandaag worden voor deze laatste motorstromen gemeten.

Dat zijn indirecte metingen voor de krachten die ze willen weten. Dat werkt alleen als de jack ‘draait’. SKF levert dan een ‘gesensoriseerde' lager met daarin de glasvezel die als krachtsensor wordt gebruikt en bij de klant in controlekamer komt.

«Het Insight-verhaal is echter meer omvattend en betreft zowel producten als diensten. We halen de data uit het veld, en meten niet alleen de goede werking van het lager, maar ook de machinecondities die te maken hebben met het smeren, het veranderen van parameters,… Zo gaan we na of onderhoud goed bezig is, met een langere uptime, en of het proces optimaal is voor de levensduur. Wat voor het proces optimaal is, is dat voor het lager vaak heel wat minder.»

Hoe werkt het?

De sensoren pikken de temperatuur op, de acceleratie (binnen een bepaalde frequentieband), en de snelheid van het lager aan de hand van de omwentelingen. Uit die elementen zijn er andere data af te leiden.

«We meten de toestand van het lager, zien of er schade is of dat die te verwachten valt, maar met onze data kunnen we ook de machine rond het lager monitoren.» Insight meet dus meer dan het lager zelf. «Wanneer bijvoorbeeld een gemonitord wiel van een treinstel ‘onrond’ wordt of als er ‘deining’ ontstaat, kunnen we dat registreren. Ook de signatuur van het spoor vangen we op», zegt projectmanager Jan Doornenbal.

Zo kan afgeleid worden waar het spoor hersteld moet worden. «We bekijken alles vanuit het lager, maar bouwen tegelijkertijd onze kennis over omgevingsfactoren op. Zoals bovenstaande voorbeelden aangeven, verkennen we in detail wat technisch haalbaar is en hoe we waarde voor onze klanten kunnen toevoegen.»

Spoor en wind: elektronische sensoren

In railway lopen er verschillende pilots, bijvoorbeeld met het Zweedse spoor. «De verkenning is globaal, wereldwijd.» Deze pilots betreffen lagers in medium speed, dus niet in hogesnelheidstreinen, en eerder in passagierstreinen dan goederenvervoer, hoewel ook daar ‘slimme lager’ pilots lopen.

De hoofdoorzaken van stilstand bij treinen zijn het falen van een wielset of van het remsysteem. Een lager laat het afweten omdat het zijn gecalculeerde levensduur heeft bereikt, of omdat de operationele condities anders zijn dan voorgeschreven, of omdat het lager fout werd geïnstalleerd. «Met permanente sensoren in het rollager kunnen we vroeg detecteren of er iets aan de hand is.»

Vandaag verloopt het onderhoud bij treinuitbaters tijdgestuurd. Om de zoveel maanden wordt een trein voor onderhoud uit de running gehaald en worden stukken preventief vervangen. «Met onze technologie kunnen we de service-intervallen verlengen en krijgt de onderhoudsafdeling de mogelijkheid om zijn interventie correcter te plannen.» Op meerdere niveaus is dat besparend.

Economisch interessante cases

De pilots zijn naar verluidt steevast gekozen omdat het economisch interessante cases zijn waarvoor zowel SKF als zijn klanten zelf kiezen. In de windenergie-sector bijvoorbeeld wordt de technologie voor condition monitoring geïntegreerd in lagers met een diameter van 200 cm.

«We kozen bewust deze segmenten voor onze eerste pilots», zegt Angelis. De reden voor deze keuze is tweeledig. «Je kan niet overal tegelijk op inzetten. Een beslissing tot ontwikkeling vereist een goede business case. Alle toepassingen zijn immers business gedreven, en ze bieden ons ook de nodige uitdagingen.»

De ontwikkelaar droomt ervan ‘insight’ te hebben in élk lager, «maar eerst doen we dat bij lagers die een behoorlijke waarde vertegenwoordigen en waar het vermijden van downtime het meeste opbrengt.»

Ook op groepsniveau gingen de technische verkenningen aanvankelijk breder. Maar spoor en wind zijn naar verluidt beide duidelijk ‘market pools’ waar klanten sneller geneigd zijn aan pilootprojecten mee te werken. Want toepassingen kunnen er tot op zekere hoogte gestandaardiseerd worden.

Dat beperkt de ontwikkelingskosten en vereenvoudigt naderhand het uitrollen van de technologie. «Hoewel er steeds wel maatwerk aan te pas zal komen», verwacht Angelis. Hoe dan ook: het is duidelijk dat de lagergigant mettertijd ook andere markten wil aanspreken, zoals marine en staal,…

Draadloze sensoriek

Draadloze sensoriek

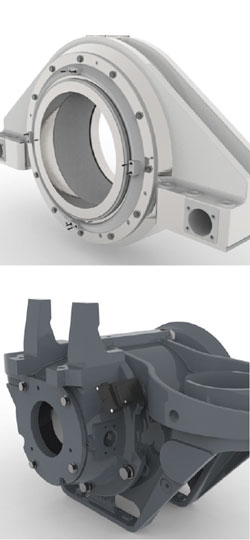

De elektronische hardware wordt aangebracht op het vaste ringvormige lagerhuis. Enerzijds is er het sensorieke deel met de sensoren en processoren die de metingen digitaliseren en reeds zorgen voor een eerste verwerking van de ruwe data. Daarnaast liggen de componenten die instaan voor de draadloze connectiviteit: radio, antenne,…

Het radiosignaal wordt naar buiten gebracht via een antenne en een beglaasd ‘venster’ in de end cap van het stalen lager. «We gebruiken standaard communicatieprotocollen.» De draadloze transmissie loopt over de 2,4 Ghz Wifi-band - 60 Mhz bandbreedte met 13 banden - wat in open veld een bereik van zo’n 50 meter kan opleveren.

«Met een repeater kan je dit verder brengen.» Anderzijds hoeft het signaal niet verder dan de eerstvolgende hub die in een mesh netwerk is opgenomen.

Zonder externe voedingsbron

Het draadloze lager ‘oogst’ zijn eigen energie. Daarvoor is er op het stilstaande huis een zone met wikkelingen aangebracht. Daartegenover komt er een roterende magneetring. Die energie voedt de elektronica.

In het voorbeeld dat ons getoond werd, wekte het systeem tussen 1 mW en 50 mW piek op bij een toerental tussen 130 rpm en 3.000 rpm. Voor toepassingen van minder dan 120 rpm bestaat er vandaag geen ‘energy harvesting'-oplossing.

Er is geen energieopslag of batterij voorzien. Evenmin als ‘dataopslag’ die bij stilstand uitgelezen zou kunnen worden. Het energiemanagement hangt dan samen met de oplossing die de gebruiker kiest, bijvoorbeeld batterijen.

«Dan meten we vijf keer per dag en sturen die data door. In de businesscases meten we een paar keer per minuut en die data wordt onmiddellijk - live - uitgestuurd. De lopende applicaties hanteren één van beide benaderingen. Of batterijen, of een continue meting.»

Aandachtspunten

Aandachtspunten bij de ontwikkeling waren onder meer de datakwaliteit (door de sensoren op de juiste plek in te planten), het signaal uit de stalen behuizing krijgen, en het opwekken van de energie op het aangegeven snelheidsbereik.

«Ook de algoritmiek. Maar het moeilijkste is toch wel het uitrollen van de technologie», vindt Angelis. Alles moet ook passen in een standaard lageromhulsel. «De grote uitdaging bestaat er in het design te maximaliseren en zoveel mogelijk ‘modulair’ mee te nemen.» Dat hangt uiteraard samen met een concrete businesscase en hoe het signaal bij de klant komt zodat die actie kan ondernemen.

«Het komt er op aan een architectuur te vinden die je breed en kosteneffectief kan uitrollen», stelt Doornenbal. «Je wil met standaardmodules werken, maar bij andere applicaties heb je vrijwel onmiddellijk volledig andere uitvoeringsvormen.»

Vandaag gaat het voor het spoor enkel om een lager met end-cap. «Maar commercieel staat het product er», zegt Angelis. «We kunnen klanten individueel bedienen en werken aan een oplossing die we breed kunnen uitrollen. We ontwikkelen het product voortdurend verder. Veel klanten willen het ook integreren in hun eigen cloud-oplossingen.»

Optimalisatie pakken en automatiseren

SKF werkt al jaren met zijn One Global Cloud en kan toepassingen van de klant op afstand constant monitoren en de data analyseren. In de appstore zijn er al verschillende apps te downloaden. Zo leest de klant/gebruiker de data van zijn rollagers via een app op een smartphone.

De data kan aangewend worden om het proces beter te begrijpen en te verbeteren. En uiteraard voor onderhoud. «Een slim lager vergt een andere manier van denken vanwege de gebruiker én van ons», aldus Angelis. «Nu loopt er bijvoorbeeld elke drie maanden eens iemand langs de treinwielen voor smering en een visuele check, waarbij hij inschat hoe lang men nog heeft vooraleer er echt ingegrepen moet worden. Met onze technologie kan je optimalisatie daadwerkelijk aanpakken en inplannen.»

De ontwikkeling gaat uiteraard verder. De Zweedse lagerbouwer is niet alleen actief met lagers maar ook met smeersystemen. Zo willen de ontwikkelaars Insight in de toekomst koppelen aan het smeersysteem om op het juiste ogenblik met de juiste hoeveelheid na te smeren. Automatisch.

«Vandaag moet bijvoorbeeld een windturbine daarvoor op vaste intervallen stilgelegd worden. Met een Insight-koppeling zou dat automatisch op vraag van het systeem zelf kunnen.» Manloos en zonder productieverlies, helemaal à la 'Smart Factory of the Future' dus.

(foto's: LDS, SKF)

door Luc De Smet, Maintenance Magazine

Kader: Sensoren gaan dieper in het lager

Kader: Sensoren gaan dieper in het lager

Monitoring van een lager is vooral in het begin van de levenscyclus belangrijk. Als er fouten zijn bij de installatie of de initiële werking kunnen die er vroeg uitgehaald worden. Ook naar eindeleven toe, wanneer slijtage begint op te treden, is monitoren aangeraden. In de periode daartussen werkt de installatie ‘normaal’. Maar ook dan kan een permanente monitoring interessant zijn om de installatie verder te optimaliseren.

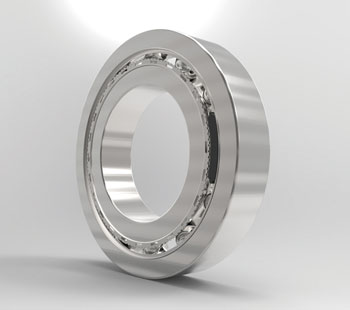

In de 90-er jaren gebeurde condition monitoring offline. Ondertussen kan het ook steeds meer online. «De miniaturisering van de sensoren en elektronica brengt de sensoren nu dieper in het lager. Tegelijk wordt voor cloud-technologie gekozen om de schaalgrootte op te vangen.»

In ‘railway’ kan SKF nu data van zo’n 10.000 nodes opvolgen. Ook connectiviteitsproblemen werden opgelost. Het stalen lager fungeert als een kooi van Faraday. «We ontwikkelden antennes waarmee we de data toch naar buiten krijgen.» Angelis spreekt dan ook eerder van een evolutie dan van een revolutie: «De correctieve acties die hiermee mogelijk worden, zijn het revolutionaire aspect.»

Op de foto's: productontwikkeling specifiek voor het spoor.