ENGINEERINGNET.BE - Ononderbroken over elektriciteit beschikken is een echte must voor de staalproductie. De onderhoudsteams moeten dan ook elk ongewenst defect van een elektrisch onderdeel proberen te vermijden.

Een dergelijk defect wordt vaak veroorzaakt door gedeeltelijke ontladingen en gaat gepaard met een ongewenste productiestop. Maar het aantal storingen beperken is helaas niet voldoende... Defecten moeten zo vroeg mogelijk opgespoord worden.

Want hoe later de detectie, hoe duurder de herstelling van het onderdeel, leidende tot mogelijk een volledige vervanging, en hoe later de productie opnieuw kan opgestart worden. De doeltreffendste oplossing bestaat in het - zo vroeg mogelijk - opsporen van defecten door gebruik te maken van een combinatie van ultrasoon geluid en infrarode beeldvorming van de elektrische installaties, zoals bijvoorbeeld elektrische posten, onderstations, transformatoren, enz.

Gedeeltelijke ontlading, bron van alle kwaad

De meeste defecten aan elektrische hoogspanningsinstallaties worden veroorzaakt door gedeeltelijke ontladingen. Op laagspanning beïnvloeden ze ook de schakelsystemen. De norm IEC 60270 definieert gedeeltelijke ontlading als een plaatselijke elektrische ontlading die de isolatie tussen geleiders slechts gedeeltelijk overbrugt.

Ze wordt als gedeeltelijk bestempeld omdat ze slechts een gedeelte van de isolatie aantast. De aanwezigheid van dit fenomeen is op termijn vernietigend omdat de stelselmatige verslechtering van de isolatie tot een volledige vernietiging ervan kan leiden.

Ze wordt als gedeeltelijk bestempeld omdat ze slechts een gedeelte van de isolatie aantast. De aanwezigheid van dit fenomeen is op termijn vernietigend omdat de stelselmatige verslechtering van de isolatie tot een volledige vernietiging ervan kan leiden.

Geniepige vijand

Van het opduiken van het defect tot de brutale breuk is gedeeltelijke ontlading zeer moeilijk vast te stellen en al zeker niet zonder de gepaste middelen: de uitrusting werkt net als de eerste dag, gedeeltelijke ontlading heeft geen uitwerking op de prestaties.

Anderzijds is de resterende levensduur van het onderdeel dat blootgesteld wordt aan een gedeeltelijke ontlading zeer moeilijk in te schatten. Deze is afhankelijk van factoren die men onmogelijk kan beoordelen en in de loop van de tijd ook nog eens kunnen veranderen.

De belangrijkste zijn werkingsspanning, omgevingstemperatuur, vocht en vervuiling, die vaak aanwezig zijn in staalfabrieken. Het probleem is dat het economisch onaanvaardbaar is om, vaak ernstige, schade op te lopen veroorzaakt door gedeeltelijke ontladingen. Men kan zich hier het best tegen wapenen door regelmatig inspecties uit te voeren. Welke technologie gebruiken?

Ultrasoon geluid + infrarode beelden

De twee technologieën concurreren hier niet met elkaar, maar vullen elkaar eerder aan. Gedeeltelijke ontladingen kunnen ofwel resistief zijn waarbij ze warmte produceren, of capacitief zijn waarbij ze geluid voortbrengen.

Een voorbeeld: vonken veroorzaken een grote warmteafgifte. Terwijl het corona-effect en de stroming geen warmte afgeven, tenzij in een vergevorderd stadium. We zullen verder zien dat een vroegtijdige opsporing een echte must is. Bijgevolg is het antwoord duidelijk: de beste strategie bestaat uit de combinatie van ultrasone en infrarode technologie.

Vroegtijdige detectie

Wanneer de gedeeltelijke ontlading vroeg vastgesteld wordt, beschikt het onderhoudsteam over een groter tijdsinterval voordat een herstelling zich opdringt. Het kan de interventie dan ook rustig op de agenda plaatsen van de volgende geplande productiestop. Maar dat is niet alles.

De vroegtijdige detectie van defecten heeft ook een financiële impact. Het vereiste onderhoud blijft eenvoudig en kost dus minder. Het zal bestaan uit het schoonmaken, stofvrij maken en aanspannen van de verbindingen. Dat is in niets te vergelijken met de lange en dure interventies zoals een volledige revisie of zelfs de vervanging van een subgeheel.

Vereiste diagnose

De opsporing van gedeeltelijke ontladingen is echter niet voldoende. De onderhoudsafdeling moet ook een precieze diagnose opstellen om de ernst van het defect te bepalen. Hiermee bedoelen we dat ze betrouwbaar moeten kunnen beslissen over de al dan niet hoogdringendheid van de interventie.

Gedeeltelijke ontladingen zijn een bijzondere toepassing waar de ernst van het defect geen verband houdt met de amplitude van de meting. Het is daarentegen op basis van de vorm en inhoud van het signaal - wat zeer moeilijk met het gehoor te onderscheiden is - dat men kan vaststellen of er een corona-effect en/of stroming en/of vonken aanwezig zijn.

Daarom wordt er in de handel vandaag een meetapparaat (de SDT270, redactie) aangeboden om aan deze specifieke behoefte te voldoen. De 4 bewakingsindicatoren, RMS, max. RMS, piek en piekfactor, zijn de eerste verdedigingslijn.

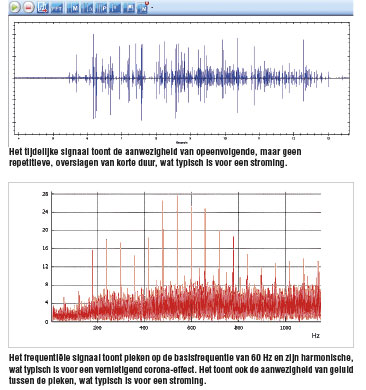

De tweede tool waarover de operator beschikt, is de verwerving van het signaal. En tenslotte is de analyse van het tijdelijke en frequentiële signaal via een softwarepakket de laatste bouwsteen voor een betrouwbare diagnose.

Het hiernavolgende voorbeeld is een mooie illustratie van deze verschillende tools.

door Jean-Paul Emmanuele, Training Manager SDT International

Kader: Uit de praktijk: Het voorbeeld van Gerdau AMERISTEEL

Tijdens een inspectie detecteerde Skip Young een gedeeltelijke ontlading op een fase van een transformatorkop. Uit de onderlinge vergelijking van de 4 bewakingsindicatoren na een statische meting kon hij besluiten dat het niet ging om een goedaardig defect zoals een hinderlijk corona-effect.

Op het thermogram waren geen warme punten te zien. Skip concludeerde hieruit dat het niet ging om een resistief defect van het type vonken. De stroming werd tijdens de analyse van het spectrogram bevestigd. Hieruit bleek echter ook de aanwezigheid van een vernietigend corona-effect.

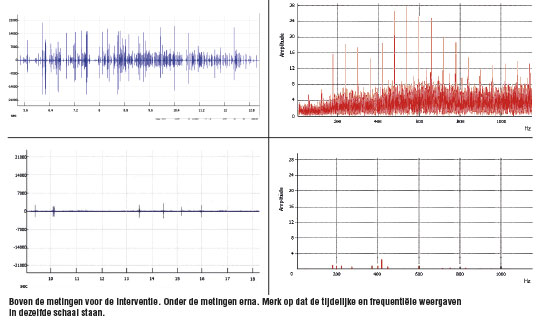

Na verwerking van de informatie aangeleverd door de statische meting en de tijdelijke en frequentiële weergaven, besloot de onderneming om tijdens de volgende geplande stop van de transformator een interventie te plannen. Deze bestond gewoon uit de reiniging van de transformatorkop.

Na de installatie opnieuw in werking gesteld te hebben, werd een nieuwe reeks metingen uitgevoerd. De onderstaande curven tonen de resultaten verkregen voor en na de interventie. Ze bewijzen duidelijk dat het probleem goed verholpen werd door een snelle en goedkope reiniging.

De schade veroorzaakt door gedeeltelijke ontladingen is zeker niet alledaags. Ze is wel onaanvaardbaar omwille van de rampzalige financiële gevolgen. Anderzijds is het moeilijk te voorzien wanneer ze zullen opduiken en hoe ze zullen evolueren.

De beste oplossing bestaat uit een regelmatige inspectie van de installaties met geschikte middelen. Een optimale doeltreffendheid wordt bereikt door de combinatie van ultrasone metingen en infrarode thermografie. Gerdau is daar het perfecte voorbeeld van.

Een basiscamera is niet in staat om dit soort defect op te sporen. Hetzelfde geldt voor een ultrasoon meettoestel. Een 'detector' die uitsluitend gebaseerd is op luisteren is ten stelligste af te raden. De gebruiker moet een betrouwbare diagnose opstellen en de vraag kunnen beantwoorden «over hoeveel tijd beschikken we voordat een onomkeerbare slijtage een uitwerking op de installatie heeft».

Hij moet zich hiervoor kunnen baseren op algemene bewakingsindicatoren, informatie afkomstig van de verwerving van signalen en tijdelijke en frequentiële weergaven.

Tenslotte garanderen de prestaties van de gebruikte instrumenten de vroegtijdige detectie van gedeeltelijke ontladingen, wat gelijkstaat aan een eenvoudig en goedkoop onderhoud van het productiemiddel.