ENGINEERINGNET.BE - Steeds vaker bestaan verbindingen voor elektrocomponenten ook uit verschillende materialen. Dat stelt nieuwe eisen aan het verbindingsproces. Nieuwe technologie, die voortbouwt op clinchen, biedt zich aan.

Clinchen bewijst zich al jaren in de automobielindustrie en is met name een enabler voor lichte constructies van verschillende ferro- en/of non-ferro materialen, zoals staal, aluminium en koper. Bij clinchen drukt een cilinder met een ronde stempel twee of drie te verbinden plaatdelen in een matrijsholte. De materialen worden door de hoge perskracht plastisch en koud vervormd en haken in elkaar als een ‘omgekeerde paddenstoel’. Vergeleken met (punt)lassen brengt dit proces geen warmte in, waardoor er ook geen structuurverandering in het materiaal optreedt.

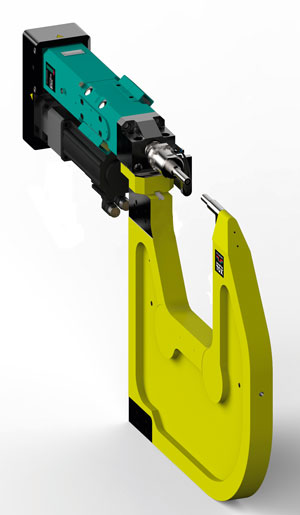

Een clinchverbinding heeft daarom een hogere dynamische belastbaarheid dan een puntlasverbinding. Naast de snelheid zijn er extra voordelen in de productie. De verbinding vergt geen extra verbindingselementen. De te verbinden onderdelen hoeven niet chemisch gereinigd te worden. Er zijn ook geen scherpe kanten of bramen die tot corrosievorming kunnen leiden. Nabewerken hoeft niet. Het Duitse familiebedrijf TOX Pressotechnik uit Weingarten, gespecialiseerd in nauwkeurige industriële aandrijvingen en koude verbindingstechnologie, ontwikkelde met eClinchen een nieuwe variant van het clinchen die ingezet kan worden voor elektrische verbindingen.

eClinchen

Elk metalen onderdeel kent een typisch oppervlakteprofiel. Plaats je twee metalen delen op elkaar, dan zou je verwachten dat er een goed geleidende verbinding ontstaat. Voldoende om elektrische energie te geleiden. Maar… “als je het vlak gedetailleerd bekijkt, is er schrikbarend weinig contact. Slechts drie procent van het oppervlak is echt geleidend”, zegt dr. ing Marcus Matzk, die er de technologische ontwikkeling van eClinchen leidt.

“De rest geleidt niet omdat het oppervlakteprofiel vervuild is: er zitten oxides op het oppervlak die de geleiding teniet doen.” Laserlassen blijkt eveneens minder geschikt. Afgezien van het feit dat men hiermee niet altijd twee verschillende materialen kan verbinden, speelt het probleem dat kleine spots in de laserlasverbinding ontstaan die onvoldoende elektrisch geleidend zijn. Behalve dat een hogere weerstand voor meer warmteopbouw zorgt, heeft dit een bijkomend effect in de gebruiksfase van een connector.

Gedurende de levensduur van zo’n verbinding kunnen corrosie en relaxatie de elektrische geleidbaarheid verder verminderen. eClinchen pakt deze problemen aan. “Doordat we met hoge kracht de te verbinden plaatdelen massief omvormen, vergroten we het (contact)oppervlak. (…) Bij een kleine verbinding komen we door het clinchen al gauw tot 50 à 70% meer oppervlak.” Een TOX rondepunt clinchverbinding van 9 mm levert bijna twee keer zoveel geleidend oppervlak op dan met een M4 moertje.

Intermetallische verbindingen

Onderzoek met de TU Dresden toont dat de clinchverbinding niet alleen het contactoppervlak vergroot, maar ook dat beide materialen op microniveau zogenaamde intermetallische contacten vormen. Tijdens het clinchen ontstaan atomaire verbindingen tussen beide onderdelen. Het dieptetrekken van het materiaal breekt namelijk de oxidelaag open.

Het eClinchen is geschikt voor zowel laag- als hoogspanning. De bepalende factor is de stroomsterkte. De wetenschappers onderzochten dit o.a. voor de combinatie aluminium en koper, die veel wordt toegepast in de productie van accumodules. In langlopende testen (meer dan 1.000 uren) aan de TU Dresden liep 20 tot 120 ampère stroom door de verbinding. In de praktijk maakt TOX Pressotechnik echter al verbindingen tot 250 Amp. De beoogde stroomsterkte bepaalt de afmeting van de clinchverbinding.

Langere levensduur van de verbinding

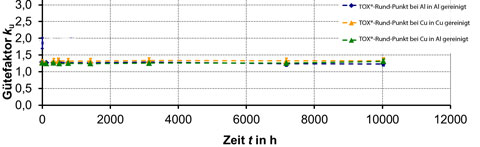

Bij het ontwerpen van een constructie voor een elektrische verbinding moet de constructeur rekening houden met de zogenaamde Gütefactor. Dit getal zegt iets over het stroomverlies gedurende de levensduur van het product. Bij een Gütefactor van 1 is het stroomverlies vergelijkbaar met die van een homogeen materiaal. Onder de 1,5 blijft de verbinding lange tijd stabiel en de weerstand laag. Bij eClinchen van Cu-Cu en Cu-Al (gereinigd) ligt deze Gütefactor bij 1,3 gedurende een duurtest van 10.000 uren. Een vergelijkbare test met een M4-schroefverbinding toont een vier keer hogere weerstand en zichtbare achteruitgang van de verbinding.

“Met schroefverbindingen krijg je geen goede verbinding die lange tijd stabiel blijft”, aldus Matzke. “Relaxatie door verouderingsmechanismen veroorzaakt dit, terwijl de thermische en mechanische belasting het proces versnelt. Dat geldt in feite voor alle elektrisch geleidende verbindingen die we vandaag kennen. Omdat eClinchen een koud omvormproces is, dat geen warmte aan het materiaal toevoegt, blijft de verbinding ook op de lange duur een constante stroom doorgeven.” (Zie grafiek)

Procesbewaking

Monitoringsoftware bewaakt het clinchproces. Sensoren meten de kracht en registreren de verplaatsing van de cilinder. Dat garandeert ook de nodige restbodemdikte van de verbinding. Deze procescontrole is belangrijk, benadrukt directeur Wolfgang Pfeiffer. Mechanische en thermische belasting kunnen er namelijk toe leiden dat microcontactpunten gaan lossen. Wat het risico op zogenaamde spanningsrelaxatie vergroot.

“Door de weerstand die dan ontstaat, ontwikkelt zich lokaal warmte die tot het falen van de verbinding kan leiden. Zulke storingen zijn bij alle alternatieve processen net zo goed denkbaar. Dit risicobewustzijn en de kennis om de risicofactoren te minimaliseren, zorgen uiteindelijk voor een betrouwbaar proces” dat voldoet aan de eisen van de elektro-industrie.

Voldoen aan de eisen van de industrie

Internationale producenten van accu’s voor de automotive industrie gebruiken de technologie al. Een van de eerste toepassingen is het maken van verbindingen in de stroomgeleidingsbanen voor LED-verlichting in auto’s. De LED’s kunnen direct op de stalen plaatdelen worden bevestigd, iets dat met een thermisch verbindingsproces ondenkbaar is.

Een andere toepassing: een microverbinding van een sensor aan de accuklem van een personenauto. Die sensor moet dan voorkomen dat bij het gebruik van een start-stop systeem de accu leeg raakt. De elektrorail, die in auto’s steeds vaker de kabelboom vervangt, is een andere toepassing. “In de toekomst lopen er massieve elektrorails door een auto. Hieraan clinchen we de componenten die we willen.” eClinchverbindingen van folies zouden in de toekomst ook moeten lukken. Momenteel hanteert men een minimale plaatdikte van 0,7 mm.

Door Franc Coenen