ENGINEERINGNET.BE - De sterk geautomatiseerde fabriek (er zijn een 50-tal automaten, 27 optische (NIR of nabije infrarood) scheiders en zo’n 300 transportbanden die samen zo’n 5 km afleggen) moet een uptime of beschikbaarheid van 95% halen.

In twee ploegen sorteert de fabriek zo’n 65.000 ton PMD per jaar. Met een derde ploeg erbij wordt dat 90.000 ton. Met een weekendploeg… meer dan 100.000 ton. Genoeg om wat voortaan met de Nieuwe Blauwe Zak extra binnenloopt, te verwerken.

De bouw van de nieuwe 5.000 m² grote en 17 m hoge fabriekshal begon in september 2019. De installatie is drie keer groter dan de oude en bevat vier keer meer machines, verspreid over vier verdiepingen. Indaver sorteerde in Willebroek al sinds 1995 het PMD-afval naar acht materiaalstromen, klaar voor recyclage. Die oude installatie draait op dit ogenblik niet meer.

Gerekend wordt dat de nieuwe fabriek, met 78 medewerkers (waarvan een 30 tal nieuw aangeworven) het PMD-afval van zo'n 3 miljoen inwoners per jaar kan verwerken. De nieuwe sorteerfabriek ging in december van start -de droge opstart werd gevolgd door een natte- en in april ging ze in productie. Op het ogenblik van ons bezoek liep ze a rato van 22 ton/uur.

Het basismateriaal wordt aangeleverd uit de nabije omgeving. Een typische afvalwagen heeft een 3 ton mee. De installatie verwerkt dus de lading van 6 à 7 afvalwagens per uur.

Het proces begint bij het lossen van de aanvoer. Een wiellader laadt de zakkenscheurder. Het materiaal komt dan in één van drie trommelzeven die het op grootte in vijf verschillende processtromen stuurt. Windzifters halen er eerst de lichtere en soepele folies uit. De PE-folies worden via NIR-scheiders verder opgezuiverd om uiteindelijk naar de (manuele) sortering te schuiven.

Windzifters werken ook de andere materialen los. Die worden dan onder overbandmagneten gestuurd om er metalen uit te zuigen. Wervelstroomscheiders stoten vervolgens de non-ferro (aluminium) materialen van de band.

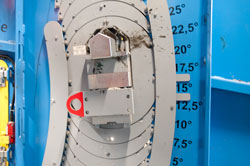

Drankkartons passeren een optische scheiding, gevolgd door wervelstroomscheiders en ballistische scheiders. De hoek waaronder de materiaalbaan daar binnenkomt, kan heringesteld worden. Blijkbaar gebeurt dat zo’n twee keer per jaar: eens met de zomer en eens voor de winter.

De kunststoffen worden met NIR (nabij infrarood) optische scheiders (2.400 mm brede Autosorts) gesorteerd op aard, samenstelling en kleur. Perslucht blaast elke fractie op afzonderlijke banen die naar de sorteercabine lopen waar een 20-tal mensen manueel de stroom verder verfijnen.

Vandaar gaat het gesorteerde materiaal naar bunkers. Uiteindelijk wordt elke fractie afzonderlijk naar de balenpers gestuurd. En dan naar de automatische weging. Althans, dat is straks de bedoeling. Op dit ogenblik gebeurt het nog ‘manueel’, met de truck.

De densiteit van de balen verschilt van materiaal tot materiaal maar zit in een vork van 225 tot 425 kg/m³. PET is goed voor zo’n 300 kg per baal. De balen worden onder dak opgeslagen. De afhaling en recyclage zelf, aangestuurd door FostPlus, gebeurt door de recycleur. Die laatste kan trouwens ‘meekijken’ wat waar gezet wordt zodat hij het ’s anderendaags kan ophalen.

’s Nachts wordt de cleaning en het onderhoud van de installatie verzorgd. Op alle cruciale machines staan camera’s gericht die voor beeld zorgen in de controlekamer. Op andere schermen staat het fabrieksplan met de status van alle machines. Een IR-camera bewaakt de stockagehal. Bij detectie van een hittespot wordt die gericht bestookt met bluskanonnen.

De fabriek loopt op 100% hernieuwbare energie. Op het terrein wiekt een Eneco-windturbine en er liggen zonnepanelen op de daken. De compressoren zijn frequentiegestuurd. Luchtstromen (perslucht) worden ontstoft en hergebruikt. Ook warmte wordt hergebruikt in de sorteerkamer.

Eigenaar en voorzitter Fernand Huts (Katoen Natie) kocht Indaver in 2015. In januari verhoogde hij nog het kapitaal met een extra 48 miljoen euro (tot 388 miljoen euro -FET) om te internationaliseren. Huts is er gerust in dat de nieuwe ‘machine’ copy-paste ook elders neergezet kan worden.

“We kunnen dat in de hele wereld uitzetten. Het werkt.” Hij wees er ook op dat we tot voor kort onze afvalstoffen exporteerden, want te duur om lokaal te sorteren/verwerken. Voortaan kunnen die nieuwe grondstoffen hier behandeld worden.

(foto’s: LDS)

(klik op de foto voor een grotere weergave)

ACHTERGROND

PMD staat voor plastiek verpakkingsafval, metalen blikjes en drankkartons. Het gaat hier om huishoudelijk afval. Ook bedrijven produceren overigens PMD. Tot 2019 gingen er 9 categorieën in de blauwe zak. Vandaag wordt er gesorteerd op 14 materialen. Nieuw zijn vooral folies (PE en andere), maar ook PS, PET-schaaltjes, harde polyolefinen verpakkingen (MPO).

De overstap naar de Nieuwe Blauwe Zak -waarin voortaan dus ook plastic schaaltjes, potjes en tubes draagtassen, verpakkingsfolies en films mogen- is op twee jaar tijd gerealiseerd. Elke burger zal er 8 kilogram PMD per jaar méér in kwijt kunnen dan voorheen. FostPlus rekent dit bijkomende PMD op zo'n 90.000 ton per jaar. “We hebben daarin voorzien”, zegt Fernand Huts trots.

Sitemanager Eric Goddaert rekent dat de extra fracties en het gebruiksgemak voor de consument -alles mag nu immers in één zak- zullen zorgen voor nóg meer groei. “Elke burger zou nu al 15 à 16 kg PMD-afval aanleveren. Met de verwachte extra 8 kg zou dat op termijn op een 23 kg komen. Ik denk echter dat we dat vandaag al bereikt hebben.”

De nieuwe fabriek van Indaver komt dan ook precies op tijd. Het is alvast de grootste van vijf nieuwe, hightech sorteercentra waarvoor FostPlus in 2019 projectoproepen lanceerde.

Midden februari ging in Evergem (Gentse haven) de PMD-sorteerinstallatie van PreZero Recycling Belgium van start. De fabriek, een investering van 46 miljoen euro, zal jaarlijks 80.000 ton PMD-afval uit Brussel en Vlaanderen sorteren. Ook hier windzifters, magneten en ballistische scheiders, 26 NIR-apparaten maar ook robots die drankkartons, PET-trays en HDPE-verpakkingen scheiden bij het nasorteren van het materiaal.

Ook in het Waalse Bergen komt er een nieuwe installatie. In oktober ’20 werd het sorteercentrum Val'Up in Glin ingehuldigd. Daar gaat het om een investering van 30 miljoen euro in een samenwerking tussen de intercommunales IDEA en Ipalle en de private partners Suez en Vanheede. De installatie, waar uiteindelijk een honderdtal mensen aan de slag zullen zijn, wordt operationeel in oktober 2021 en zal, eenmaal op kruissnelheid, zo’n 5.000 blauwe zakken per uur kunnen behandelen, of 50.000 ton PMD per jaar.

De installatie van Vanheede in Rumbeke werd in de lente van 2019 nog helemaal vernieuwd. Ze sorteert zo’n 9 ton PMD per uur.

In België hebben zes bedrijven een contract met FostPlus om PMD van bedrijven te sorteren: Indaver (Willebroek), Sitel (Ougrée), Suez R&R BE North (Brugge), Valtris (Couillet), Vanheede Plastic Recovery (Rumbeke) en PreZero (Edegem).