ENGINEERINGNET - Zoals de naam reeds laat vermoeden zijn deze mengers statisch, of met andere woorden: er is geen enkele deel dat beweegt in deze mengers.

Ze zijn ook niet aangedreven. Wereldwijd wordt deze techniek reeds meer dan 40 jaar toegepast in duizenden installaties voor het in-line mengen en warmteoverdracht. In feite komt het erop neer dat de energie van de voedingspomp gebruikt wordt voor het mengen.

Een klassieker op de markt is de zogenaamde 'broken helix' statische menger (zie figuur 1 bovenaan). Deze menger is in zijn eenvoudigste vorm opgebouwd uit een mengerhuis (in feite een gewone buis) met daarin een reeks getorste plaatjes (= de mengelementen). Deze plaatjes zijn over 180° getorst en telkens onder 90°aan mekaar gelast.

Typisch is wel dat de draairichting van ieder plaatje elke keer verandert waardoor het typische 'broken helix' patroon bereikt wordt. Meestal is de lengte van één enkel mengelement ongeveer 1,5 keer de diameter.

Deze mengers zijn op de markt beschikbaar in alle mogelijke werkstoffen (zowel metaal als kunststof) in diameters van enkele millimeters tot meerdere meters. Tegenwoordig zijn er zelfs 'disposables' die worden gebruikt in medische toepassingen (zie figuur 2).

Hoewel de 'broken helix' in de eerste plaats ooit ontwikkeld is voor het mengen van visceuze vloeistoffen, wordt hij tegenwoordig ook courant gebruikt voor dunnere waterige vloeistoffen.

Hij is dus geschikt voor zowel turbulent als laminair regime, en wordt gebruikt voor applicaties zoals mengen van vloeistoffen, dispergeren van vloeistoffen, gas/vloeistof dispersie, verwarmen en koelen (ook in shell/multitube design, waarover later meer)…

Je mag gerust stellen dat vele applicaties van geroerde tanks ook met statische mengers kunnen uitgevoerd worden. Beiden hebben hun eigen voor- en nadelen en bijhorende eisen en beperkingen. Ook zijn er een aantal toepassingen die enkel met statische mengers kunnen worden uitgevoerd. We gaan een beetje verder in deze serie ietsje dieper hierop ingaan.

We gaan ons momenteel nog even op de 'broken helix' concentreren om enkele principes duidelijk te maken.

Wanneer de te mengen producten door de menger gaan, gebeuren er simultaan twee mengacties, namelijk 'flow division' en 'radial mixing' (zie figuur 3).

Afhankelijk van het regime wordt het ene of de andere gefavoriseerd. Bij hogere viscositeit steunt het mengen hoofdzakelijk op 'flow division', terwijl bij lagere viscositeiten (turbulent regime dus) de factor 'radial mixing' belangrijker wordt. In turbulent regime kan zelfs zeer efficiënt gemengd worden zonder 'flow division'. Dat heeft ertoe geleid dat een hele nieuwe generatie 'turbulent mixers' ontstaan is. Daarover later meer…

Flow division

Aan het begin van elk mengelement wordt de stroming in twee gesneden, hetgeen al snel resulteert in een exponentiële deling. In het mengelement wordt de stroming dan ook nog eens gedraaid door de torsie van het element.

De progressie wordt beschreven door de volgende functie:

S = 2n

Waarbij:

S = het aantal gevormde slierten

n = het aantal mengelementen in de menger.

Nadat de stroming door 20 elementen gepasseerd is, zijn er meer als één miljoen (220) slierten gevormd. De dikte van de slierten d wordt gedefinieerd als:

Waarbij:

D = de binnendiameter van de menger

Uit deze vergelijking blijkt dat de sliertdikte zeer snel zeer klein wordt. Dit houdt dus in dat men relatief snel naar een zeer goede homogeniteit van de mengsels gaat. Een klein cijfervoorbeeld:

Laat ons eens aannemen dat we een statische menger hebben met een diameter van 50 mm en 10 mengelementen. Het aantal slierten is op einde van de menger dus gelijk aan 210 = ~1000. De sliertdikte wordt dan gelijk aan 50/1000 = 0,05 mm of 50 µm. Dit is ongeveer de dikte van een haar ! Je hoeft al geen expert te zijn om te begrijpen dat de menging reeds zeer goed is in dit geval.

Radial mixing

Zowel in turbulent als in laminair regime veroorzaakt de roterende circulatie van het te mengen materiaal rond het hydraulisch center van elk semi-circulair kanaal een radiale menging, waardoor het product van de diameter naar de buitenkant van het kanaal gedrongen wordt (zie figuur 4).

Tegelijkertijd draait de stroming zijn rotatie om bij elke verbinding met het volgende element door de afwisselende rechts en linkse torsie van de elementen. Men heeft waargenomen dat de vloeistofrotatie in een gegeven element tegengesteld is aan de draaiing van het element zelf. Zo draait bijvoorbeeld in een rechtsdraaiend element de vloeistof in het semi-circulair kanaal in tegenwijzerzin.

Het globale effect van de radial mixing is dat de stroming continu en compleet radiaal geïnverteerd wordt waardoor de deeltjes die in het centrum van de stroom binnenkomen naar de buitenwand gedrongen worden en dan terug in de vloeistof. Omwille van dit radial mixing worden de radiale gradiënten in temperatuur, snelheid en samenstelling zo goed als compleet geëlimineerd. Op deze wijze wordt de controle over in-line processen zoals blending, dispergering en warmteoverdracht verzekerd.

Het drukverlies in een statische menger

Aangezien er, per definitie, geen bewegende delen zijn in een statische menger, zijn alleen de te behandelen vloeistoffen in beweging. Bijgevolg is de enige vereiste energie deze die het drukverlies moet overwinnen.

Zonder te diep op de theoretische materie in te gaan, kunnen we stellen dat, in zijn eenvoudigste benadering, het drukverlies in een statische menger berekend wordt door het invoeren van een factor K waarmee het drukverlies in een gewone buis vermenigvuldigd wordt. Een typische vergelijking voor de berekening van drukverlies in een lege buis is de Darcy vergelijking.

Tegenwoordig is ook genoeg software beschikbaar om deze parameter te bepalen. De factor K is functie van de geometrie van de mengelementen en het Reynoldsgetal. Om de waarden van K onder verschillende omstandigheden te bepalen hebben alle fabrikanten van statische mengers een aantal experimenten gedaan. Allen hebben ze hun eigen grafieken en procedures om de factor K te bepalen. Tegenwoordig is dit natuurlijk allemaal in software gegoten.

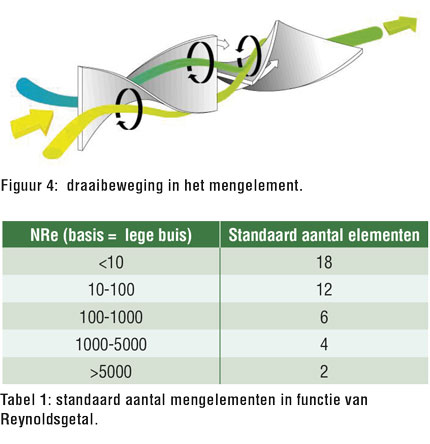

Er bestaat voor de 'broken helix' menger nog een interessante, zeer eenvoudige, standaardrichtlijn, voor de bepaling van het aantal mengelementen in een gewone 'blending ' applicatie. In tabel 1 is deze richtlijn te zien.

Zoals de tabel toont, is het aantal mengelementen functie van het Reynoldsgetal. Eens men dieper op de materie ingaat, spelen natuurlijk nog een aantal andere factoren een rol, zoals het drukverlies bijvoorbeeld (ook gelinkt aan de diameter trouwens), maar ook de menguniformiteit die wordt uitgedrukt door de CoV (Coefficient of Variation). Zoals bij de roerwerken is de selectie dus terug een complex samenspel van meerdere parameters.

door Eddy Van de putte, mervers benelux

BERICHT VAN DE AUTEUR

Hiermee eindigen we deze inleiding over de statische mengers. Volgende keer gaan we iets verder in op de CoV en gaan we enkele andere statische mengertypes bekijken, zoals de gloednieuwe 'Ultratrap'.