ENGINEERINGNET.BE - «Beschouw deze zeker niet - zoals al te vaak gebeurd - als twee losstaande activiteiten», is het advies van Adriaan Van Horenbeek, die in dit vakgebied recent een doctoraatstitel behaalde aan de KU Leuven.

De hoofdreden om wisselstukken in stock te houden is om onderhoud te kunnen uitvoeren opdat de functie van een systeem of component gegarandeerd of hersteld kan worden. Het aantal wisselstukken dat op stock moet liggen, wordt bepaald door de vraag naar en de criticaliteit van deze stukken.

De vraag van zijn kant wordt bepaald door zowel correctieve en/of preventieve onderhoudsactiviteiten, terwijl de criticaliteit bepaald wordt door de combinatie van probabiliteit en gevolgen van faling. Onderhoud valt als het ware terug op de beschikbaarheid van wisselstukken om stilstanden te beperken en kosten te verlagen.

Het is overduidelijk dat onderhoud en voorraadbeheer zeer sterk met elkaar geconnecteerd zijn en bijgevolg moeten deze simultaan bekeken worden wanneer bedrijfsoperaties geoptimaliseerd worden. Het volgende voorbeeld, waarin de interactie tussen voorraadbeheer en preventieve onderhoudsfrequentie beschouwd wordt, kan dit nog eens verduidelijken.

Als we de frequentie van preventief onderhoud verhogen, zal dit leiden tot hogere preventieve onderhoudskosten en een hoger verbruik van wisselstukken, maar terzelfdertijd leidt dit tot minder correctieve onderhoudskosten en een beter voorspelbare vraag naar wisselstukken en dus ook tot een lagere veiligheidsstock aan wisselstukken en minder stock outs.

Het omgekeerde is waar wanneer we de frequentie van preventief onderhoud verlagen, waardoor de kans op correctieve activiteiten, dewelke de vraag minder voorspelbaar maken, groter wordt. Het is dus van groot belang om de juiste balans tussen onderhoudskosten (preventieve en correctieve) en voorraadkosten (magazijnkosten, bestelkosten, opportuniteitskosten etc.) te vinden en deze zeker niet als twee losstaande activiteiten te beschouwen zoals vaak gebeurd.

De afgelopen jaren kent het gebruik van condition monitoring en predictieve technieken voor het voorspellen van restlevensduur van componenten en systemen een sterke opgang binnen onderhoudsmanagement. Dit omdat deze technieken, wanneer goed toegepast, in staat zijn om er voor te zorgen dat zowel ongewenste storingen als overbodig preventief onderhoud worden vermeden.

Het plannen van onderhoudsactiviteiten, gebaseerd op deze restlevensduur voorspellingen, is een veel besproken onderwerp, zowel binnen de industriële als de academische wereld. Het gebruik van dezelfde informatie om het voorraadbeheer te optimaliseren is daarentegen een vaak vergeten of niet behandeld onderwerp.

Het is echter te verwachten dat door de betere voorspelbaarheid van faling en dus ook de vraag voor wisselstukken door het gebruik van predictieve informatie omtrent de staat van een component, voorraadkosten kunnen verlaagd worden door het 'just-in-time' bestellen van wisselstukken.

Bovendien wordt predictief onderhoud vaak aanzien als een levensduurverlengende onderhoudsstrategie, wat er ook simpelweg voor zorgt dat de consumptie van wisselstukken lager zal liggen.

Doctoraat in de materie

Het is in dit vakgebied dat Adriaan Van Horenbeek recent een doctoraatstitel behaald heeft aan de KU Leuven. Zijn onderzoek spitste zich toe op het ontwikkelen en optimaliseren van predictieve onderhoudsmodellen en het kwantificeren van de toegevoegde waarde van predictieve informatie omtrent componentdegradatie (i.e. restlevensduur voorspelling) voor onderhoudsmanagement en voorraadbeheer.

Zo ontwikkelde hij een methodiek om op een dynamische manier predictief onderhoud en voorraadbeheer integraal te optimaliseren. De aanpak is 'integraal' aangezien de beslissingen met betrekking tot onderhoud (i.e. frequentie preventief onderhoud) en voorraadbeheer (i.e. hoeveel wisselstukken in stock en wanneer bestellen) gezamenlijk worden geoptimaliseerd.

5 stappen-methodiek

De methodiek die Van Horenbeek ontwikkelde, is nuttig voor zowel lange- als kortetermijnbeslissingen en bestaat uit de volgende 5 stappen:

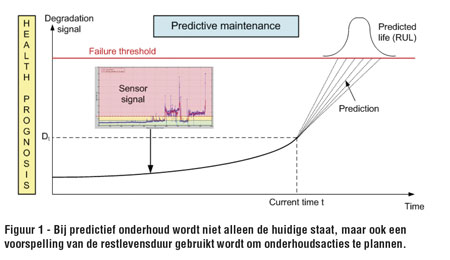

Voorspelling van de restlevensduur: de kans op falen in functie van de operationele tijd wordt voor iedere component bepaald aan de hand van historische condition monitoring (CM)-data, degradatie-informatie, operationele data en ontwikkelde predictieve modellen (zie figuur 1).

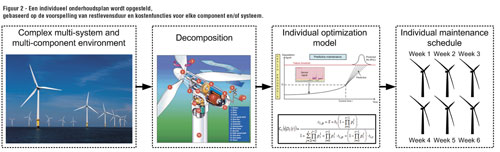

Individuele onderhoudsoptimalisatie: onderhoudsaanpak door de ontleding van de componenten in een complex systeem. Een optimale onderhoudsplanning, gebaseerd op de voorspelling van restlevensduur en kostenfuncties, wordt opgesteld voor elke individuele component (zie figuur 2). Afhankelijkheden en interacties tussen componenten worden in dit stadium voorlopig verwaarloosd.

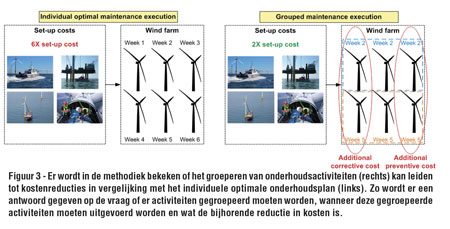

Corrigerende functies en groeperen van onderhoudsactiviteiten: de corrigerende functies bepalen de verwachte bijkomende kosten die gemaakt worden door de onderhoudstijd te verschuiven ten opzichte van de optimale onderhoudstijd van een component. Deze corrigerende functies worden dan gebruikt om onderhoudsactiviteiten te groeperen en zo kosten als gevolg van afhankelijkheden te reduceren (zie figuur 3).

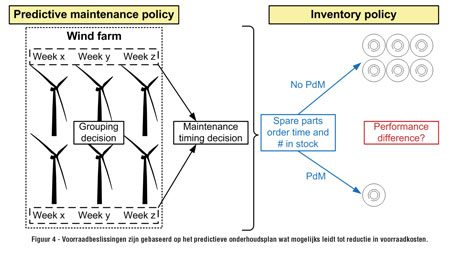

Integrale optimalisatie onderhoud en voorraadbeheer: gebaseerd op het optimale (gegroepeerde) onderhoudsplan worden de voorraadbeslissingen geoptimaliseerd. Zo wordt het aantal wisselstukken op stock en het tijdstip om een bestelling te plaatsen bepaald (zie figuur 4). Op deze wijze zijn de voorraadbeslissingen ook gebaseerd op de predictieve informatie en worden wisselstukken 'just-in-time' besteld en geleverd. Waarbij 'just-in-time' levering gedefinieerd is als het moment waarop de wisselstukken nodig zijn om een onderhoudsactiviteit uit te voeren.

Dynamische omgeving: de planning van het predictieve onderhoud en het voorraadbeheer wordt dynamisch aangepast volgens nieuw verworven informatie (bijv. condition monitoring data, predictie restlevensduur etc.).

Aan de hand van de ontwikkelde modellen is het mogelijk om de toegevoegde waarde van predictieve informatie (i.e. restlevensduur) in onderhoudsmanagement (e.g. levensduurverlengend, vermijden van storingen) en voorraadbeheer (e.g. 'just-in-time'-bestelling, lager verbruik van wisselstukken) te bepalen op zowel lange als korte termijn.

Voor langetermijnbeslissingen kan de methodiek gebruikt worden om een business case rond de performantie van predictief onderhoud en voorraadbeheer op te bouwen. Verder kan de methodiek voor kortetermijnbeslissingen en dagdagelijkse onderhouds- en voorraadplanning gebruikt worden aangezien de beslissingen voor inspecties, reparaties, onderhoudsplanning, bestelling van wisselstukken etc. dynamisch worden aangepast gebaseerd op nieuw verworven informatie.

Het grootste voordeel van de methodiek ligt echter in de direct koppeling tussen predictieve onderhouds- en voorraadbeslissingen om zo tot een integraal optimum te komen waar in beide domeinen toegevoegde waarde kan gecreëerd worden.

(foto's: AVH, G4S)