ENGINEERINGNET.BE - « Nous avons acquis une expertise dans la manière de mesurer précisément le mouvement et les forces exercées sur le corps humain. Nous voulons traduire cela dans la pratique industrielle avec AugmentX. Ensuite, sur base de ce que diront les données, nous déterminerons la technologie pouvant fournir le meilleur support », déclare Tom Turcksin, coordinateur d’AugmentX.

L’ergonomie est de plus en plus à l’ordre du jour. Le gouvernement fédéral travaille sur une loi assimilant le risque de blessures musculaires et dorsales à l’exposition à des substances cancérigènes ou des risques psychosociaux. Ce serait d’emblée une première européenne. Que la loi aboutisse ou pas, elle montre que le travail faisable devient une priorité. Chaque année, 2,5 millions de Belges souffrent de troubles musculo-squelettiques liés au travail, ce qui coûte environ 3 milliards d’euros de dépenses supplémentaires au système des soins de santé. Il n’est donc pas surprenant que le gouvernement se tourne vers les entreprises pour réduire ces dépenses.

Connaître les avantages à long terme

Étonnamment, les charges les plus lourdes ne sont pas les grandes coupables. « Les gens sont plus enclins à faire preuve de prudence à cet égard. Les charges répétitives, même légères, causent énormément de dommages à long terme, surtout si elles se situent juste au-dessus ou en-dessous de ‘notre force’ », explique Turcksin. Il cite l’exemple d’un éleveur de vaches laitières qui a vu comment les épaules de ses parents se sont détériorées, simplement en fixant plusieurs fois par jour les gobelets trayeurs de la machine à traire aux trayons des vaches. « Ce n’est pas une tâche lourde mais c’est toujours le même mouvement, jour après jour. Il a donc investi 7.000 euros dans un support technologique il y a cinq ans car il savait ce que cela lui apporterait à long terme. »

Objectiver l’ergonomie

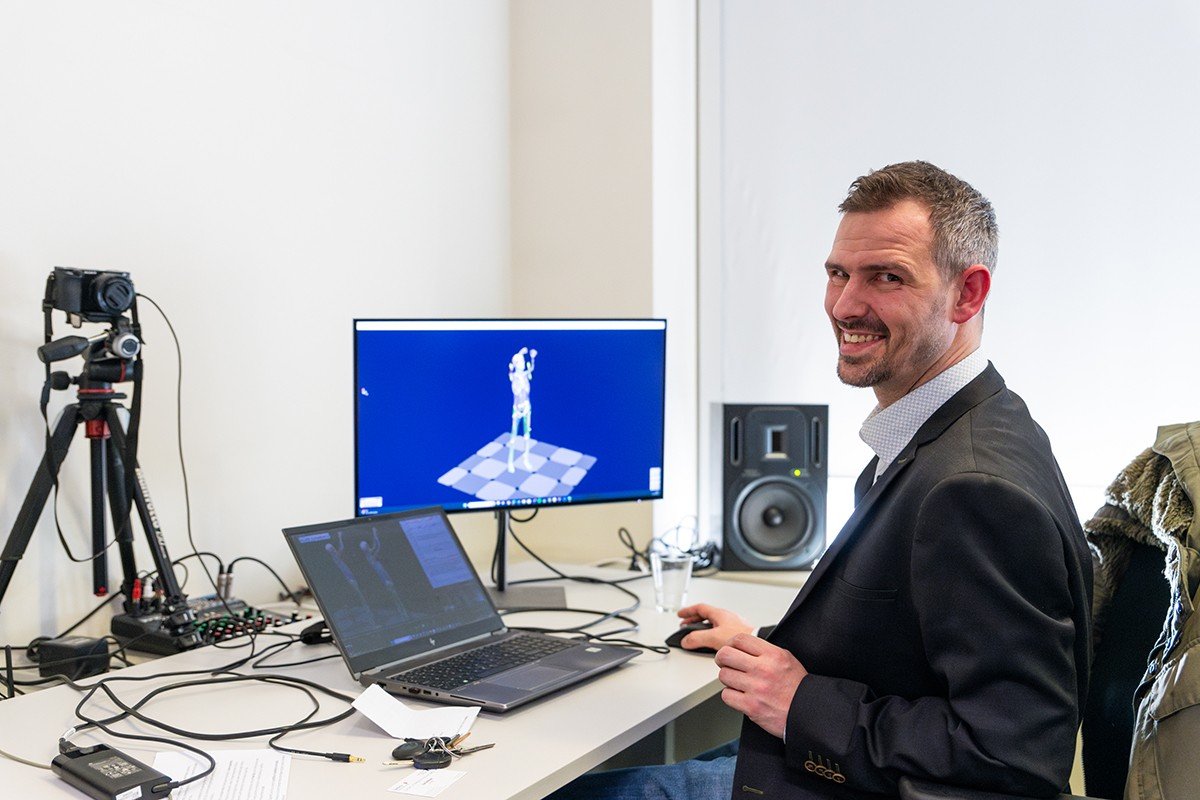

Il s’agit de percevoir et de trouver des cas d’utilisation, ce qui doit être plus facile aujourd’hui. La technologie d’antan est désormais disponible pour un fraction du prix (± 1.000 euros). Cependant, l’application dans l’industrie est lente. « Parce qu’il n’est pas toujours facile de mesurer et c’est précisément dans ce domaine que nous faisons la différence avec AugmentX. » Turcksin fait une démonstration du principe de fonctionnement. Il glisse des semelles spéciales dans ses chaussures. Les capteurs surveillent 17 zones sensibles à la pression et indiquent les forces agissant sur lui lors d’actions. La tâche est simple : il faut déterminer certaines positions. « On voit les muscles qui sont activés et comment ils sont sollicités. On peut donc parfaitement objectiver l’analyse de l’ergonomie. »

Balbutiements

Environ 35 chercheurs travaillent sur AugmentX. Le fait que le laboratoire soit installé à la VUB n’est pas un hasard. Turcksin: « Le Brubotics (Brussels Human Robotics Research Center) possédait déjà une expertise importante en ergonomie. Nous nous appuyons sur cela et nous nous attendons à trouver de nombreuses synergies car les données collectées intéressent à la fois le monde de la recherche et l’industrie. L’ergonomie en tant que science n’en est qu’à ses débuts. Il n’existe pas encore de normes. » Toutefois, la majorité du public présent à l’inauguration était des conseillers en prévention. « Nombre de plaintes n’apparaissent qu’après plusieurs années. On ne peut se concentrer sur la prévention que si on comprend clairement la cause. Voilà pourquoi une analyse objective est importante pour pouvoir prendre des mesures. »

Rassembler les données

AugmentX possède plusieurs ‘gadgets’. La capture de mouvements, les plaques de pression, les cellules de force et divers capteurs cartographient les données biométriques. « Ce qui nous rend unique, c’est que nous rassemblons ces données venant de différentes sources dans un seul modèle biomécanique. Nous pouvons le projeter sur 600 muscles et mesurer l’impact de certaines activités ici en laboratoire. » Mais un laboratoire n’est pas le monde réel. « AugmentX disposera d’un espace à Flanders Make Kortrijk en plus de l’infrastructure de la VUB. Nous pourrons y simuler des postes de travail d’entreprises industrielles. À terme, nous voulons devenir mobiles, jusque dans l’industrie », poursuit Turcksin.

Un flux de données synchronisé

La mesure est donc le point de départ. AugmentX a reçu un budget d’infrastructure de 1,7 million d’euros. Grâce à la collaboration entre Flanders Make et la VUB, ce montant n’est pas parti dans les bâtiments et le brainware mais est réservé aux équipements et au logiciel. « Nous l’avons développé nous-mêmes pour regrouper les données des capteurs du réseau en un flux de données synchronisé. L’ensemble du système est modulaire et intégrable, ce qui le rend intéressant pour un large éventail d’applications. » Le visage de ce savoir est Bob, l’avatar dans lequel le flux de données est rassemblé et visualisé. On peut voir à l’écran les forces verticales et les contraintes de cisaillement agissant sur les muscles. Il endure tout.

Transformer la mesure en connaissances

Que peut-on faire avec les données ? « A partir de nos résultats, nous pouvons déterminer ce qui est nécessaire en termes de technologie pour parler d’un travail faisable. » Voyez les exosquelettes, notamment, pour alléger les charges ou les cobots qui reprennent une partie du travail répétitif de l’opérateur. Une technologie qui, soit dit en passant, a énormément évolué ces dernières années. « Le prix de revient élevé a créé un écart important avec l’atelier. Mais il y a de plus en plus de fournisseurs, les volumes augmentent et les applications deviennent à la portée de l’industrie.

« L’objectif est d’être autonome à terme. Nous apportons une technologie aux entreprises qui a un impact sur le travail et la vie des gens. Nous pourrons rémunérer les chercheurs avec l’argent généré par les projets des clients industriels et repousser les limites, encore et encore. Mesurer n’était pas savoir en ergonomie, mais c’est le cas aujourd’hui », conclut Turcksin.