ENGINEERINGNET.BE - «Het is niet gezond dat een marktrijpe technologie rondjes blijft draaien in een kenniscentrum». CEO Jan Lambrecht mikt op seriewerk veeleer dan stukwerk. En op een internationale commercialisering.

De spin-off hoeft geen verrassing te zijn. Het is een logisch gevolg van de evolutie in de lasertechnologie die het Vlaamse onderzoekscentrum VITO de voorbije 15 jaar in zijn lasercentrum mee vorm gaf. «De technologie is nu marktrijp en kon uitgesponnen worden», aldus CEO Jan Lambrecht.

«Het is niet gezond dat zo’n technologie dan nog langer rondjes blijft draaien in een kenniscentrum». VITO brengt zijn machines en kennis in de spin-off en blijft de grootste aandeelhouder. De investeerders - LRM en het AAA-Fonds - brengen €850.000 euro aan cash in. Het LaserCenter Vlaanderen telde vroeger zeven medewerkers.

«Wij starten met drie. De vierde medewerker staat al mee in het businessplan. De komende vijf jaar willen we wel groeien naar 10 à 15 mensen», aldus Lambrecht die zijn eigen inbreng vooral situeert in de marktontwikkeling, de business-zijde.

Robots en technologie

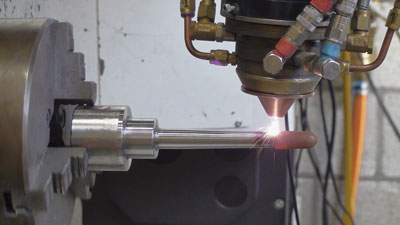

In de lokalen van VITO’s vroegere lasercenter vinden we een vijfassige ABB-robot, die 15 kg op de arm kan nemen, met daarop een diodelaser van 2kW.

Het toestel heeft een nozzle waar twee, drie verschillende metaalpoeders doorgestuurd en in de laserstraal neergesmolten kunnen worden. «In één proces kunnen we een stuk opbouwen dat specifieke eigenschappen heeft in verschillende zones. Zacht en hard, bijvoorbeeld. Magnetisch en niet-magnetisch».

In de buurt van de nozzle komt ook schermgas vrij dat het metaal behoedt voor oxidatie. Meestal is dat argon maar ook stikstof is gebruikelijk. Optische camera’s en warmtemeters kunnen op de kop gemonteerd worden om het proces te volgen en mettertijd ook aan te sturen wellicht.

Opzij stond een inductieapparaat dat stukken kan voorverwarmen of nagloeien. Lasercladden is immers een vrij snel proces dat ook minder vervorming veroorzaakt dan het klassieke oplassen. De laser zet op korte tijd veel energie op een beperkte plek en die warmte trekt ook snel weer weg. Dat resulteert in ‘harde’ materialen. «Het nagloeien zorgt er dan voor dat er minder stress in het metaal overblijft.»

Een tweede, grotere robot, die 45 kg

kan tillen, wordt gevoed door een 7 kW Ytterbium fiber laser (IPG). Deze machine heeft een smalle clad-kop die zoals de andere robot kan aangesloten worden op verscheidene poederverdelers.

Hij kan de binnenkant bekleden van buizen met een diameter van minstens 50 mm en tot 1.500 mm lang. «Het is de bedoeling ons daarin verder te bekwamen tot lengtes van 6.000 mm». Dat vergt wel een opstelling die er wellicht pas komt wanneer het bedrijf naar een nieuwe locatie is verhuisd.

In een afzonderlijke ruimte staat er ook nog een 7-assige CNC-gestuurde Megacut 7A van Balliu MTC (Ogepar-groep). Op de tafel kunnen stukken tot 3.500 mm lang en 600 mm hoog bewerkt worden met een 1 kW fiberlaser (IPG). «We kunnen ook de kabel van de 7 kW laser er naar toe trekken.»

Even verder zagen we ook twee inoxen ‘handschoenkasten’ die met argon gevuld kunnen worden om titaniumstukken te cladden. «In 3D hebben we dus een breed aanbod, zowel van materialen - van RVS tot titanium - als van mogelijke groottes».

Kennis commercialiseren

VITO bouwde de kennis op - de ‘proof of concept’ van het lasercladden - die LCV nu commercieel op de markt zal zetten. «Let wel, er is nog heel veel beweging in deze technologieën. Als spin-off gaan we daar ook in mee. We bouwen verder op het bestaande maar moeten ook evolueren. Stilstaan is niet leefbaar».

Lambrecht wil ook de EU-onderzoekslijnen verder bewandelen. «We zweren research geenszins af. We richten die wel op de productie. De insteek is om als productiebedrijf onderzoek te blijven doen».

Dé uitdaging voor Lambrecht zit enerzijds in het vinden van de juiste markten en partners en anderzijds in het voldoende snel mee blijven groeien met de technologie.

«VITO staat aan de top in Europa in 3D-printen met lasercladden. Dat willen we zo houden. Maar de spin-off moet zijn productie optimaliseren en dus automatiseren. Daarom mikken we op het combineren van technologieën - cladden én fresen in één machine, bijvoorbeeld - om stukken tegelijk ook helemaal af te werken». Hij trok een CTO aan die gespecialiseerd is in het automatiseren en optimaliseren van processen.

LCV neemt een deel van de connecties en klanten van het lasercentrum over als startbasis. Maar daar blijft het niet bij. VITO was vooral in Vlaanderen actief. «Wij zoeken verder. Ook internationaal. Ik praat met bedrijven in Frankrijk, Duitsland en Nederland. Met Amerikaanse en Japanse ondernemingen».

Het nieuwe LCV beperkt zich niet louter tot onderhoud en herstel. «In puur herstel heb je orderboeken van één à twee weken. Ook in de productie kan lasercladden een toegevoegde waarde leveren. Je kan dan ook verder kijken. Met recurrente business kan je aan jaarplanning doen en je machinepark optimaliseren en opbouwen».

Lambrecht vreest niet onmiddellijk concurrentie. «Die hangt af van de toepassing. Voor sommige, eenvoudige coatings is de concurrentie zeer groot. Maar voor deze flexibele spin-off is die beperkt». LCV kan zijn specifieke niches nog kiezen «maar ik probeer met serieproductie mijn potentiële markt te vergroten en buiten mijn 300 km radius te komen».

2D coaten en 3D cladden

Vandaag meten de dunste cladrupsen die het LCV kan neerzetten zo’n 0,3 à 0,4 mm diameter. Hoe grover geclad wordt, des te sneller het proces. «Hoe dunner je ‘spoort’, des te gladder het gecladde oppervlak. Maar cladden blijft een ruw ‘near net shape’ proces dat meestal nabewerking vraagt. Vandaar de idee om die bewerkingen reeds mee te nemen in het proces», zegt Lambrecht die in één productiegang een ‘net shape’-resultaat zoekt.

LCV cladt o.a. extrusieschroeven voor de veevoedingssector. Dergelijke schroeven zijn vrij sletig. Elke 670 uur - een cyclus - zijn ze toe aan een onderhoudsbeurt om ze terug op maat te lassen. Met de clad-methode zet LCV op de juiste plaatsen een hardere metaallaag neer waardoor de schroef het tot zeven keer langer uitzingt. «Wij herstellen én verbeteren». De clad-oplossing is anderzijds ook duurder dan een klassiek oplassen. LCV bekleedt ook ‘baggertanden’ voor Deme, bijvoorbeeld. Lambrecht denkt aan het behandelen van snijkoppen voor het uitgraven van tunnels.

Er is ook ervaring met het neerzetten van diamantachtige lagen met lasercladden. «We kunnen 3D opbouwen maar ook 2D coaten», aldus Lambrecht. Het bedrijf volgt hiermee een dubbele strategie. Op de kortere termijn verwacht het meer inkomen te vinden in het coaten om op iets langere termijn het 3D printen te zien groeien. Lambrecht meent dat 2D coaten mettertijd op kleinere machines zal kunnen wat klanten ertoe zal aanzetten om die activiteit terug in huis te nemen en intern te verzorgen. «Dan zal de klemtoon ook bij ons meer richting 3D printen schuiven. Anderzijds stijgt de vraag naar 3D printen nu al sneller dan we voorzagen. Het belooft».

Het is de bedoeling tegen eind volgend jaar te verhuizen. «Investeerder LRM wil LCV naar Limburg halen». De cladder wil een stek vinden in Greenville, de site van de vroegere steenkoolmijn in Houthalen-Helchteren waar nu cleantech-bedrijven hun intrek nemen. Dicht bij autosnelwegen en dichter bij de Nederlandse en Duitse klanten

«Een verhuis kan goed zijn. Het geeft de mogelijkheid om je op andere zaken voor te bereiden». Vandaag is het werk bijvoorbeeld beperkt tot het draagvermorgen van een brug die 2 ton aankan. Op de nieuwe locatie kan aan die zorg tegemoet gekomen worden.

(foto's: LDS, VITO)

door Luc De Smet, Engineeringnet