ENGINEERINGNET.BE - Deze allemaal vervangen, is financieel een onhaalbare kaart. Bovendien willen fabrieken vaak liever met de bestaande apparatuur verder werken. Levensduurverlenging van de assets is dus het toverwoord.

Maar hoe doet u dat? Volgens Johan Tollenaere van Energetic Machinery in Stekene begint alles met reverse engineering.

Niet alle componenten van een productieproces zijn recente technologische hoogstandjes. In veel fabrieken staan nog heel wat machines die uit de jaren zestig à tachtig van vorige eeuw dateren. Meer nog: vaak betreft het installaties of onderdelen die een strategisch rol binnen het productieproces spelen.

Denk maar aan ‘high speed rotating equipment’, zoals centrifugaal compressoren, stoom- en gasturbines of tandwielkasten en cruciale pompen. Johan Tollenaere, zaakvoerder van Energetic Machinery: «Gezien hun vergevorderde leeftijd beginnen deze assets serieuze symptonen van degradatie te vertonen. Ze vervangen door nieuwe, lijkt een voor de hand liggende oplossing.

Maar in de praktijk zijn veel bedrijven nog aan het recupereren van de recente economische crisissen. En veelal staan ze ook nog eens onder druk van de concurrentie door de lageloonlanden. Het resultaat: er is momenteel geen budget om vervangingsinvesteringen te doen.»

Liever bestaande installatie behouden?

Bovendien investeren heel wat ondernemingen liever niet in de vervanging van strategisch belangrijke apparatuur. Gewoonweg omdat ze niet weten wat ze van de nieuwe systemen mogen verwachten.

Tollenaere: «Het is immers niet omdat iets nieuw is, dat het ook beter werkt. Dat zie ik vaak genoeg in de praktijk. Vandaar dat veel fabrieken liever blijven werken met de apparatuur en technologie die hun deugdelijkheid al hebben bewezen. Derde euvel is dat de aankoop en installatie van dergelijke strategisch belangrijke assets gemakkelijk meerdere maanden tot een jaar in beslag nemen.

Tollenaere: «Het is immers niet omdat iets nieuw is, dat het ook beter werkt. Dat zie ik vaak genoeg in de praktijk. Vandaar dat veel fabrieken liever blijven werken met de apparatuur en technologie die hun deugdelijkheid al hebben bewezen. Derde euvel is dat de aankoop en installatie van dergelijke strategisch belangrijke assets gemakkelijk meerdere maanden tot een jaar in beslag nemen.

Geen enkele plant kan zich een stilstand van zelfs maar enkele dagen veroorloven, laat staan van enkele maanden. Gevolg is dat de installaties alsmaar ouder worden en de problemen toenemen om ze operationeel te houden. Dit leidt dan weer tot veelvuldige productiestilstanden. Bovendien is de kans reëel dat de installatie opeens helemaal de geest geeft...»

Maar de grootste bottleneck voor onderhoud blijkt de (on)beschikbaarheid van de onderdelen. «De originele ‘equipment manufacturer’ bestaat vaak niet meer, met als gevolg dat er geen onderdelen meer beschikbaar zijn. Kan u ze toch nog kopen, dan hangt er gegarandeerd een flink prijskaartje aan vast en/of wordt u verplicht om een hele voorraad af te nemen.

Veelal bent u afhankelijk van een fabrikant die liever nieuwe installaties verkoopt. U moet dus niet rekenen op enige hulp om de assets aan de huidige industriële standaarden aan te passen of ze een upgrade te geven.»

Reverse engineering

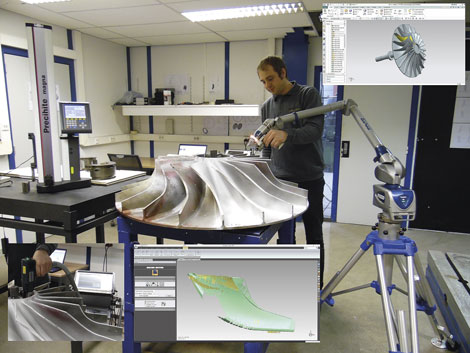

Energetic Machinery heeft specifiek van reverse engineering voor het overhaulen van machines en installaties zijn core business gemaakt.

Tollenaere: «Bij een efficiënte reverse engineering worden geen kopies van de onderdelen gemaakt, maar verbeterde versies. We raden aan om dergelijke opdrachten uit te besteden aan specialisten die over de kennis beschikken om de data te verzamelen die is vereist om de machine-onderdelen te maken.

Bij reverse engineering moeten immers niet alleen traditionele meettechnieken met moderne 3D-technologie worden gecombineerd. Ook moet er voldoende kennis aanwezig zijn over maatvoering, toleranties, materialen en uiteraard de functionaliteit en werking van de uitrustingen.»

Van vormbepaling tot optimalisatie

Eerst en vooral wordt de vorm van de componenten bepaald door een combinatie van 3D-meting met behulp van een CMM (Coordinate Measuring Machine) en een scanproces door middel van laser of optisch wit licht.

Tollenaere: «Wij gebruiken een ‘wrap’-programma om puntenwolken, ‘probe’ data en geïmporteerde 3D-formats te transfereren naar bruikbare polygon meshes die op hun beurt in ons modelling-softwarepakket worden verwerkt tot een gedetailleerd model.

Via spectrum materiaalanalyse kijken we uit welk materiaal de oorspronkelijke component bestaat. Vaak gaat het om een materiaal dat niet meer wordt gebruikt. In die gevallen zoeken we het beste alternatief.»

«Vooraleer we de onderdelen effectief modelleren, zullen we - indien nodig - bepaalde maattoleranties optimaliseren en andere wijzigingen doorvoeren, zoals het aanbrengen van mogelijkheden om moderne instrumentatie en meetsondes te installeren, het aanpassen van de vorm omdat het nieuwe materiaal andere mechanische eigenschappen heeft, het optimaliseren van de performantie van bijvoorbeeld een compressor door de hermodellering van de compressorwielen en bijhorende diafragma’s, het wijzigen van het stoomexpansiepad in een stoomturbine door de vorm van de schoepen op de veranderde procescondities af te stemmen, het herontwerpen van verouderde gasturbineonderdelen om de installatie conform de nieuwe productie-eisen te maken,...»

«Kortom: we zorgen ervoor dat de componenten en de volledige machine aan de huidige normen voldoen én daarbij ook nog eens optimaal functioneren. Eenmaal dit allemaal is gebeurd, kunnen de onderdelen in productie, waarna we de installatie opnieuw samenstellen en aan de nodige functionele testen onderwerpen.»

Grote troef: de snelheid...

Het hele proces neemt weinig tijd in beslag. Tollenaere: «Alles is natuurlijk afhankelijk van het soort installatie, de staat waarin de onderdelen verkeren, de noodzaak om systemen door te rekenen en het aantal componenten dat een reverse engineering dient te ondergaan.

Veelal voeren we een reverse engineering activiteit uit tijdens een klassieke onderhoudsbeurt, zodat de productie niet nutteloos moet stilliggen. Maar zelfs bij systemen die compleet niet meer functioneren door breuk, sterke slijtage, ..., beperkt de volledige revisie zich tot een fractie van de tijd die nodig is om een installatie volledig te vervangen.

Omwille van de hoge kosten en de noodzaak aan een grote diversiteit van verspanings- en productietechnieken om onderdelen te fabriceren, hebben we twintig jaar geleden al beslist om een netwerk van onderaannemers uit te bouwen die erg snel en flexibel de componenten kunnen produceren, gebruik makend van de modernste technieken. Natuurlijk werken ze wel op basis van onze technologie, en onder onze begeleiding en kwaliteitscontrole.”

... maar ook de veel lagere prijs

Reverse engineering is niet alleen een tijd-, maar ook kostenefficiënte manier om aan levensverlenging van assets te doen.

Johan Tollenaere: “Het is in elk geval een pak goedkoper dan moeilijk verkrijgbare onderdelen in onnodig grote aantallen aan te kopen, laat staan in een nieuwe installatie te investeren. Interessant is dat we met reverse engineering ook uit dienst gestelde machines terug nieuw leven kunnen inblazen, waardoor ze bijvoorbeeld als back-up kunnen worden gebruikt.

Helaas zijn veel bedrijven zich niet bewust dat deze oplossing effectief bestaat én dat er onafhankelijke spelers zijn die zich in deze materie specialiseren. We worden trouwens meestal opgeroepen als de asset helemaal niet meer werkt, wat een jammerlijke zaak is. Want dit betekent een langere productiestilstand voor de klant.

Eigenlijk zouden alle fabrieken preventief op reverse engineering moeten inzetten, dus ruim voordat hun assets door ouderdom defect geraken en ze ontdekken dat de onderdelen niet meer beschikbaar of veel te duur in aankoop zijn.

Zo zouden ze heel wat geld kunnen besparen. Omdat ze vervangingsinvesteringen kunnen uitstellen, niet met de kinderziektes van nieuwe systemen worden geconfronteerd en productiestilstanden door het gemis aan componenten kunnen minimaliseren.”

(foto's: Energetic Machinery)

door Els Jonckheere, Maintenance Magazine

Kader: In chemische bicarbonaat-plant

Vervanging van stoomcompressor impeller

Bij een niet nader genoemde chemische plant die bicarbonaat produceert, had de 60 jaar oude stoomcompressor het volledig laten afweten door een waterslag.

De impeller kon nieuw worden aangekocht, maar de kostprijs werd als te hoog en de leveringstermijn als te lang ervaren. Een back-up stoomcompressor was niet voorhanden. Dankzij reverse engineering was de compressor al na zes weken opnieuw operationeel...

De chemische plant werkt voor de productie van haar bicarbonaat - in de volksmond baksoda of zuiveringszout genoemd -met een C 2716 Rateau SM 55-1 stoomcompressor met regelbare inlaatgeleidingsschoepen, die uit de jaren zestig dateert.

Doordat de impeller in aanraking was gekomen met een plotse hoeveelheid condenswater (dat door een daling van de stoomtemperatuur ontstond - een fenomeen dat als ‘waterslag’ is gekend), brak een stuk van de impeller af. «De planteigenaar zat door de stilgevallen productie met de handen in het haar, want voor de aankoop van bicarbonaat stappen afnemers al snel over naar een andere leverancier», licht Tollenaere toe.

«En helaas bleek de originele OEM niet meer te bestaan. Maar de impeller was wel via een andere leverancier verkrijgbaar. Alleen was de kostprijs zeer hoog omdat het om maatwerk ging. Bovendien bleek de leveringstermijn meerdere maanden te bedragen. Een andere optie bestond erin de compressor volledig te vervangen.

Dat zou echter ook veel centen en tijd kosten. Want om een nieuw systeem in het productieproces in te passen, waren structurele aanpassingen nodig. Uiteindelijk is deze chemische plant bij ons terechtgekomen.

En wij klaarden de opdracht in zes weken, aan een fractie van de kostprijs van een nieuwe installatie en voor 50% minder dan de aankoop van de bestaande wisselstukken.»

Zwaar beschadigd

Na een visuele inspectie ter plaatse, maakte Energetic Machinery een schatting van de kostprijs. Met akkoord van de klant werd de compressor gedemonteerd en naar het atelier in Stekene overgebracht.

Daar werd in eerste instantie een gedetailleerde analyse van de schade uitgevoerd. En het verdict was redelijk zwaar. De impeller was compleet onbruikbaar omdat er een groot stuk was afgebroken en alle andere schoepen beschadigd waren.

Ook de tandwielaandrijving van de impelleras had onder de waterslag te lijden gehad. Tenslotte waren zowel de stoom- als olielabyrinthen goed voor de schroothoop.

Hoe aangepakt?

Op de impeller en het tegenstuk werd reverse engineering toegepast. Daartoe was een thermodynamica berekening nodig om de vorm te herbepalen, aangezien de huidige impeller teveel beschadigd was om volledig als model te dienen.

Tollenaere: «We hebben van de situatie gebruik gemaakt om de vorm dermate aan te passen dat de installatie tijdens de ideale compressorcurve de beste efficiëntie zou behalen.»

Uiteraard werd de impeller tijdens de fabricage ervan gecontroleerd op onder meer frequentie om resonantie tijdens het draaien op kritieke toerentallen te vermijden. Tevens werd een ‘spin’-test uitgevoerd om eventuele vervormingen op het bedrijfstoerental (13.500 tr/min) en ‘overspeed’ toerental na te gaan.

Tollenaere: «Daarnaast hebben we nieuwe stoom- en olieafdichtingen ontworpen en vervaardigd. Ook werd de vertanding van de tandwielkast elektronisch geometrisch nagemeten en geslepen volgens de ISO tandwielclassificatie, dit om een maximaal vermogen over te brengen met een acceptabel trillings- en geluidsniveau. Na het assembleren van de impeller en de bedrijfsas werd uiteindelijk de configuratie dynamisch gebalanceerd volgens ISO 1940 G 2,5.» Eenmaal alle componenten klaar waren, werd de compressor bij de klant terug opgebouwd en aan de nodige testen onderworpen.

Tollenaere: «Het systeem werkt opnieuw voortreffelijk. Maar bovenal heeft de klant nu alle modellen en tekeningen van de kritische onderdelen ter beschikking, waardoor hij een voorraad onderdelen kan aanleggen zonder van een OEM afhankelijk te zijn.

Hoewel de compressor meer dan zestig jaar oud is, beschikt de chemische plant nu over een systeem dat ze op dezelfde manier kan onderhouden en even betrouwbaar is als de recente installaties.»