ENGINEERINGNET.BE - Het correct inzetten van data, de opbouw van flexibele productie- en logistieke ruimtes en de ‘digital twin’ lijken ons de markantste evoluties. De rode draad: de IT-backbone. Ook (cyber)veiligheid klimt steeds hoger op de ladder.

Als 2017 één ding aantoonde, is het wel dat de werkpaarden uit de automatiseringsindustrie, zoals motoren en plc’s rijpe technologieën zijn. De hoogste efficiëntieklasse van elektromotoren heet vandaag ‘Super Premium’. Als dat geen indicatie is dat deze motoren qua energie-efficiëntie aan hun top zitten ! Producenten kijken daarom naar andere factoren om hun drives te perfectioneren: predictive maintenance en de mogelijkheid om ze flexibel in een netwerk in te schakelen, bijvoorbeeld.

Zo kreeg de SK250 E van Nord Aandrijvingen een onboard plc mee om I/O’s te analyseren en verbindingen met de cloud te leggen. Algoritmes geven een indicatie van de resterende levensduur. Bij de standalone plc’s zien we dan weer vooral aanpassingen in de breedte: meer veiligheidsopties, meer I/O aansluitingen en een grotere processnelheid om meer datavolume aan te kunnen.

Data, data en nog meer data

Goudzoekers van halfweg de negentiende eeuw zouden maar wat opkijken als ze zouden horen dat anno 2018 ‘data’ het nieuwe goud zijn. Er zijn parallellen met toen. Dat men spreekt van ‘datamining’, bijvoorbeeld. Net zoals goud uit het aangevoerde steen- en aardepuin gefilterd moet worden, moeten ook ‘data’ eerst geprocessed worden om ze efficiënt te kunnen gebruiken. Maar bedrijven ontbreken vaak de know-how, het personeel of de financiële middelen om hier ten volle de vruchten van te plukken. Nieuwe diensten en bedrijven ontstaan wiens corebusiness het is om data te filteren, bruikbaar te maken en te analyseren.

Bij Siemens springt MindSphere in het oog. Data uit de productie worden via een getrapt systeem in de MindSphere cloud gebracht. Daar kunnen gebruikers er vervolgens allerlei apps op loslaten. Daarmee kunnen dan zowel eindklanten als dienstverlenende bedrijven mee aan de slag. Een tweede voorbeeld bij Siemens is Simotics IQ waarmee gebruikers de big data van aandrijvingen tot smart data kunnen omvormen. Met een betere voorspellingskracht kunnen onderhoudstaken scherper ingepland en stilstanden vermeden worden en is er een beter zicht op de algemene prestaties van de motor.

Het is ook tekenend dat in een artikel rond automatiseringstrends de naam van Microsoft plots opduikt. Met zijn Azure IoT Edge softwareprogramma zijn datapakketten van een installatie ter plaatse te analyseren, zodat niet alle data meteen of eerst naar de cloud gestuurd hoeven te worden. Niet elk bedrijf is immers happig om zijn data zomaar door derden te laten analyseren. Dit soort oplossingen biedt hen dan wat meer geruststelling bij de stap van een ’man driven’ naar ‘data driven’ machinebesturing.

Het analyseren van data doet men onder andere door algoritmes los te laten op de pakketten en dat is dus bij uitstek een IT- proces. Zo groeit de invloed van IT op de productieruimte. Beslissingen worden niet langer door menselijke intelligentie maar door IT-processen genomen. Van ‘domme hardware’ naar ‘slimme software’ dus, wat ons naadloos naar het volgend heet hangijzer brengt.

Cybersecurity

Veel bedrijven vinden het Internet of Things (alle toestellen verbonden met het internet) te ver gaan in een industriële setting. Stilaan groeit gelukkig het besef (Wannacry, iemand?) dat dit risico’s voor hacking inhoudt. Die risico’s zijn zeer divers: phishing, ransomware, virussen,… Een bijkomend aandachtspunt: wat met oudere apparatuur, die niet bedoeld was voor contact met externe apparaten, en wat met software die dateert uit de tijd dat cybersecurity nog geen issue was?

Onder andere Kaspersky speelt hier op in met een specifiek beveiligingsprogramma voor de industriële automatisering. Dat voert veiligheidschecks voor plc’s uit, doet semantische monitoring van procescommando’s en zorgt voor de integratie van sensordata die gebruikt worden om cyberaanvallen op de fysieke onderdelen van een installatie te detecteren.

Producenten spelen verder in op de cybervrees door samen te werken met experten in cybersecurity. Die samenwerking duikt in meerdere vormen op: in softwarelicenties (“Approved by, Verified by, …”), symbioseprogramma’s (samenwerkingen met Cisco en McAfee) en acquisities (Invensys die door Schneider Electric binnengehaald werd). De aandacht voor cyberveiligheid zal binnenkort net zo evident zijn als die voor de al meer ingeburgerde concepten zoals energie-efficiëntie en ‘traditionele’ veiligheid.

Samenwerking mens/machine

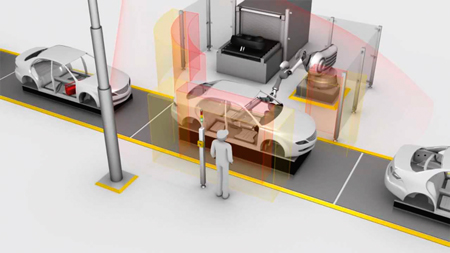

De doorbraak van de cobot en andere samenwerkingsvormen tussen mens en machine stellen de traditionele veiligheid verder op de proef. Ook hier wordt flexibiliteit belangrijker. Veiligheidscomponenten moeten zich aanpassen aan de handelingen van machine en operator, en niet omgekeerd.

Bij Pilz zien we bijvoorbeeld de vernieuwde SafetyEYE, een 3D-camerasysteem voor het continu driedimensionaal bewaken en besturen van gevaarlijke zones. Intelligente sensoren worden er gecombineerd met de effectieve sturing. De 3D-techniek en bijhorende software zorgen ervoor dat ook complexe toepassingen met één enkel systeem kunnen worden bewaakt.

Digital twins

Evoluties in Virtual en Augmented Reality openen enorme mogelijkheden om ook in automatisering door te breken. De techniek kent zijn eerste successen in de maintenancesector. Onderhoudstaken worden eerst in een virtuele setting aangeleerd voor ze in het echt worden uitgevoerd. Voorbeelden: de VR-applicaties van Lenze en GE.

Door van alle machines en sensoren in een installatie de bijhorende technische data toe te voegen in de 3D-omgeving, kan een ‘digital twin’ gecreëerd worden. Een digitale ‘dubbelganger’ in 3D dus, waarop wijzigingen eerst kunnen gesimuleerd worden voor ze in de echte productieruimte doorgevoerd worden.

Batch size 1

De serieproductie van makkelijk te fabriceren stukken verdween al langer naar lageloonlanden. Maakbedrijven reageren daarop door zich meer te richten op kleinere series van technologisch uitdagender stukken. Maar dat vereist een flexibel productieconcept. B&R lanceerde met ACOPOStrak een supersnel lineair motorsysteem dat de transportflow afstemt op deze flexibele productie. Via snelle shuttles worden stukken automatisch naar de juiste locatie (een werkpost, een robot,…) geleid.

Na de bewerking sluit de shuttle met het aangepaste stuk automatisch weer aan in de flow en kan het opnieuw elke richting (kwaliteitscontrole, verpakking, een volgend bewerkingsstation,…) uitgestuurd worden. De routering van de flow kan makkelijk aangepast worden aan nieuwe noden en elke shuttle kan apart geprogrammeerd worden. Dat maakt een zeer individuele sturing van elk stuk mogelijk zonder de keten te vertragen.

Flexibiliteit in sturingen

De schotten tussen diverse sturingsprincipes worden stilaan opgeheven. Hydraulische onderdelen vinden ook de weg naar Industrie 4.0 en pneumatica en elektro omarmen elkaar. Een voorbeeld daarvan vinden we in de VTEM Motion Terminal van Festo.

Deze gedigitaliseerde pneumatische sturing combineert elektronica, software, mechanica en pneumatica in één component. De gebruiker kan via apps functionaliteiten in zijn terminal laden, zodat hij een op maat gemaakte component bekomt die hij naar believen kan herinstellen.

Door Sammy Soetaert