Niettemin is Keppel Seghers een naam die internationaal klinkt als een megafoon. In alle uithoeken van de wereld heeft ze al installaties gebouwd. Maar momenteel is ze bezig met de kers op de taart: de grootste afvalverwerkingsinstallatie in de U.K. Het gaat om de Greater Manchester EfW Combined Heat and Power Plant, een project waaraan een prijskaartje van maar liefst 430 miljoen euro hangt.

De grote vraag naar afvalverwerkingsinstallaties situeert zich momenteel voornamelijk in het Oostblok, de Aziatische groeilanden en recentelijk eveneens Brazilië. Maar ook dichter bij huis is er flink wat opportuniteit voor Keppel Seghers. Zo wordt momenteel nog een deel van het afval rechtstreeks naar stortplaatsen afgevoerd en zijn verschillende installaties in het Verenigd Koninkrijk verouderd, waardoor dat land met een vernieuwingsoperatie bezig is.

In dit kader stelde de Greater Manchester Waste Disposal Authority (GMWDA) in 2005 een ambitieus programma voor om een ‘state of the art’ afvalverwerkingconcept uit te bouwen. Dit totaalproject behelst enkele scheidings-, composteringinstallaties, transferstations en een ‘waste to power’-installatie.

De verschillende faciliteiten zijn op verschillende sites rondom Manchester ondergebracht. Keppel Seghers heeft binnen zijn expertise meegedaan aan de bidding voor de ‘waste to power’-installatie waarin de restfractie van het afval, afkomstig van de scheidingsinstallaties, met terugwinning van de energie wordt verbrand. Het systeem vertegenwoordigt de grootste investering van het totaalproject.

Kris Peeters, Project Manager fase 1: «De bidding werd door enkele grote spelers in de afvalverwerking gevolgd: Viridor Waste Management, Sita en andere. Keppel Seghers heeft zijn diensten als EPC-contractor aan Viridor aangeboden, die samen met John Laing Investments en INEOS ChlorVinyls een tijdelijke vereniging had opgezet (Ineos Runcorn (TPS)).

John Laing Investments is een grote financieringsgroep en INEOS ChlorVinyls is de grootste chloorvinyl productiesite in de UK. Na een uitvoerige evaluatieprocedure is het contract in april 2009 aan deze tijdelijke vennootschap (joint venture) toegekend en werd Keppel Seghers de EPC-contractor voor de engineering, levering, bouw en opstart van de installatie.

Om het project te realiseren, werken we samen met onze zusterbedrijven Keppel Seghers Duitsland, Keppel Seghers U.K en het moederbedrijf Keppel Integrated Engineering in Singapore.»

Project in 2 fazen

Project in 2 fazen

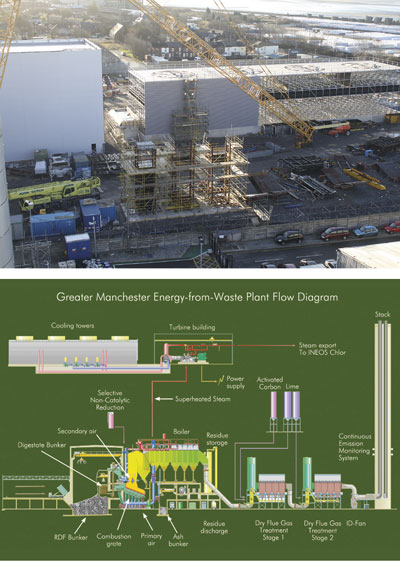

De site bevindt zich in Runcorn (tussen Manchester en Liverpool). Deze locatie werd niet lukraak gekozen, want daar bevindt zich de chloorvinyl fabriek van INEOS ChlorVinyls die voor haar productie een grote nood aan stoom heeft. Kris Peeters: «Hiermee is er dus meteen een gebruiker van de restwarmte die de afvalverbrandingsinstallatie genereert, wat tevens de energie-efficiëntie van het systeem gevoelig verhoogd.» Het project bestaat uit twee fasen. Aan de eerste hangt een prijskaartje van 250 miljoen euro en wordt door Keppel Seghers in opdracht van de tijdelijke vennootschap Ineos Runcorn (TPS) uitgevoerd.

Kris Peeters: «Het gaat om het afbreken van de oude gebouwen van INEOS op het terrein, de volledige bouwkundige werken, de aanleg van de wegen- en treininfrastructuur, alle noodzakelijk faciliteiten en nutsvoorzieningen en de installatie van de procesapparaten en leidingwerk voor de nieuwe installatie. Deze fase kan tot 425.000 ton afval per jaar verwerken.

Qua energierecuperatie spreken we over ca. 50 MWth die als processtoom aan INEOS ChlorVinyls wordt geleverd, alsook 28,4 MWel netto elektriciteit die aan het netwerk van INEOS wordt geleverd. De bouw van de eerste fase, die uit twee identieke lijnen bestaat, is bijna klaar: de opstart is voorzien voor midden volgend jaar.»

De tweede fase omvat de bouw van nog eens twee identieke lijnen, wat de capaciteit verdubbeld tot 850.000 ton afval/jaar. Deze wordt in opdracht van Viridor Waste management gebouwd. Dit bedrijf zal tevens de exploitatie van de hele plant (fase 1 en 2) voor zijn rekening nemem.

Kris Peeters: «Het belangrijkste verschil van het fase 2-project is dat er initieel geen stoom naar INEOS ChlorVinyls wordt geëxporteerd, maar INEOS en Viridor bekijken samen verder de mogelijkheden om de stoomexport uit te breiden. Vandaar dat initieel alle warmte in elektriciteit zal worden omgezet, wat in een bijkomende netto opbrengst van 41,5 Mwel zal resulteren. In totaal (fase 1+2) kunnen we hiermee ongeveer 20% van het totale energieverbruik van de INEOS ChlorVinyls productiesite voldoen.

Het budget van fase 2 bedraagt 180 miljoen euro. Deze uitbreiding is aan Keppel Seghers toegekend in oktober 2010 en de oplevering is voor medio 2014 voorzien.»

Verschillende eigen technologieën

Het afval van fase 1 wordt voor circa 75% per spoor aangevoerd, de rest bereikt de site per vrachtwagen. Het afval wordt eerst gesorteerd en gescheiden (o.a. metalen) op andere sites en dan naar de ‘waste to power’ installatie gebracht. Zodoende heeft het afval een relatief hoge calorische waarde.

Een kleine fractie van het afval (zo’n 10%) komt van de anaerobe vergistingssinstallaties, wat het digestaat wordt genoemd. Deze fractie, met een relatief lage calorische waarde, wordt samen met het resterende afval gemengd vooraleer in de ovens te worden gevoed. De installatie is voorzien van verschillende door het Belgische bureau zelf ontwikkelde technologieën.

Kris Peeters legt uit: «Zo hebben we ons watergekoeld rooster (waarop de verbranding gebeurt) toegepast, wat specifiek voor het verbranden van hoog calorisch afval werd ontworpen. De ontwikkelde warmte tijdens de verbranding die deels naar het rooster uitstraalt, wordt gekoeld door middel van water dat binnenin het roosterbed stroomt.

Dit biedt een zeer efficiënte koeling van het roosteroppervlak en de ontrokken warmte wordt verder in het proces gerecupereerd. De warme rookgassen van het verbrandingsproces worden daarna in de stoomketels gekoeld: van +/- 1.100 naar 140°C. Het ontwerp van de stoomketel, voorzien van het Keppel Seghers-prisma, is tevens een eigen ontwerp.

Dit prisma is een gedeelte van de ketel dat ervoor zorgt dat de verbrandingslucht optimaler wordt verdeeld, wat in een betere uitbrand van de rookgassen resulteert. Dit leidt op zijn beurt tot een stabielere verbranding en een meer homogene rookgassamenstelling. Dit komt tevens de levensduur van de ketel en de werking van de rookgaswassing ten goede.

Elke stoomketel produceert zo’n 100 ton stoom per uur aan 400°C en 52 barg. Deze stoom wordt naar de stoomturbine gevoerd, waar ze in elektrische energie wordt omgezet. Een ander deel wordt naar het naburige INEOS ChlorVinyls als processtoom getransporteerd. De verwerkte stoom na de turbine wordt in koeltorens gecondenseerd, waarna het water opnieuw als voedingswater voor de stoomketels wordt benut. Op die manier ontstaat een gesloten cyclus.»

Rookgaswassing

Een derde belangrijke component van de installatie is de eigen droge rookgaswassing. In deze installatie is er een dubbel droogsysteem gebruikt. De benaming verwijst naar de injectie van droge kalk die de zure componenten van de rookgassen zal opnemen (onder meer Cl en S-componenten).

Na de injectie van kalk en actief kool (die voor de verwijdering van dioxines en zware metalen zorgt) in de reactor, stromen de rookgassen naar de mouwenfilter. Daar wordt alle stof van de rookgassen en de resterende kalk/actief kool verwijderd (residu’s genaamd). Na deze stap gaan de rookgassen nogmaals door een identieke 2° trap (terug met reactor en mouwenfilter).

Kris Peeters: «Deze configuratie biedt een grote flexibiliteit en zekerheid met betrekking tot de emissies, die in de schouw worden gemeten. Een verder voordeel van dit dubbel systeem is dat een gedeelte van de residu’s die nog ongereageerde kalk bezitten, worden gerecirculeerd en terug in het proces worden ingezet. Op die manier wordt er minder kalk (dat een natuurlijke grondstof is) verbruikt.»

«De hoeveelheid rookgassen die per lijn wordt gezuiverd, is ongeveer 170.000 Nm³ per uur. De gezuiverde rookgassen worden dan via een schouw met een hoogte van 105 meter afgevoerd. Trouwens, deze droge rookgaswassing laat ook toe om met relatief lage roogastemperaturen (ca. 140°C) te werken, wat op zijn beurt de efficiëntie van de stoomketel en het totaalrendement van de installatie ten goede komt, aangezien er meer warmte kan worden gerecupereerd (dus meer elektriciteitsproductie) .

Om al deze processen optimaal te laten samenwerken, hebben we zelf ook de hele processturing ontwikkeld.» (foto's: Keppel Seghers)

Door Els Jonckheere, Engineeringnet