ENGINEERINGNET.BE - De beurs trok op 4 dagen zo’n 42.000 bezoekers waarvan meer dan de helft uit het buitenland. Textieltoepassingen in kledij, de bouw, medische wereld, automotive, agro en marine, met biovezels, kunstvezels, geïntegreerde elektronica,...

Een kleine greep uit een zeer diverse grabbelton waar de ‘Belgen’ best wel hun mannetje blijken te staan...

Zo pakte Imec uit met ‘slim textiel’. Rekbare elektronica en geleiders werden eerder al geïntegreerd in siliconen. Nu worden ze ook in het textiel ingeweven terwijl de elektronische componenten verder geminiaturiseerd en draagbaarder worden.

Een RVS-draad wordt in een doek verwerkt in een garenconstructie. In de kern loopt een polyester monofilament waarrond RVS-filamenten met daar rond wederom polyester.

«RVS heeft een elongatie van minder dan 1%. Maar deze constructie zorgt ervoor dat het garen 15% uittrekbaar is, en dus geweven kan worden», legt researcher Bjorn Van Keymeulen uit.

«De kennis zit in de gecoate draad -van Bekaert- maar je moet bruggen bouwen tussen verschillende disciplines om het product te realiseren».

Er zijn draden in de lengte- en in de breedterichting geweven. De ene verzamelen de data via het meten van de geleidbaarheid van de draad. De andere zijn geïsoleerde voedingsdraden die vermogen leveren aan het systeem.

De data worden opgenomen en verwerkt in dunne ‘chip-blokjes’ die zo’n 4 cm² meten. «Om snel naar de markt te gaan, moet je werken met ‘off-the-shelf’ componenten. Maar we zouden die blokjes met de huidige technologie al kunnen terugbrengen tot 4 mm²», stelt Van Keymeulen.

«Tussen de paralel lopende meetgarens is er een pitch van 5 mm. Ook die kunnen dichter bij elkaar geweven worden waardoor meer data verzameld worden en we de toepassingen nog verder kunnen verfijnen».

Mogelijke toepassing van dit tweelaagse weefsel dat op de getouwen van VdS Weaving in Oudenaarde werd geweven? Een kussenovertrek waarmee het zweten van een patiënt kan gemeten worden.

Imec: slimme wegwerpluier

Van Keymeulen werkt o.a. ook aan een ‘slimme’ wegwerpluier die het vochtpercentage in de luier meet. «Op de markt bestaan er al luiers die -aan/uit- meegeven of er vocht in de luier zit. Wij gaan verder en meten hoeveel urine de luier bevat. Met een precisie van 5 ml».

De oplossing kan gebruikt worden voor urologische toepassingen en helpen bij diagnoses. Maar kan ook een toepassing vinden in ziekenhuizen en vooral in rusthuizen waar het product mikt op de zorg bij ouderen-incontinentie. Het systeem onderscheidt ook fecale incontinentie.

De luier met zijn ingebouwde sensoren is niet herbruikbaar. De elektronica, de pad die aan de luier wordt gehecht bij het omdoen, is dat wel. Deze flexibele ‘pad’ meet nu zo’n 3 cm bij 4 cm en is 3 mm dik. Voor elk nieuw gebruik wordt het gesteriliseerd.

«De levensverwachting is twee jaar. De autonomie twee weken. Daarna kan die weer opgeladen worden». Eenmaal volume gehaald wordt, zou de ‘slimme luier’ zo’n 10% duurder kunnen zijn dan een gewone luier.

Van Keymeulen is doctoraatsstudent aan de UGent. In Frankfurt kreeg hij in de categorie Material Innovations een aanmoedigingsprijs voor het integreren van LEDs in non-wovens.

Bij IMEC stond in de vitrine ook een handverband voor het behandelen van RSI (Repetitive Strain Injury) met lichttherapie. In het verband zijn LED’s verwerkt die licht geven van een bepaalde frequentie. Een samenwerking met Philips en het Holst Centre in Eindhoven.

Die laatste was ook betrokken bij de ontwikkeling met Pauline van Dongen van een donkerblauwe ‘zonnetrui’ (foto) waarop 120 thin-film mini-PV-cellen die samen 1 Watt kunnen genereren, genoeg om op een paar uur je smartfoon op te laden.

3D Weaving: tubulaire weefsels

3D Weaving uit Deerlijk groeide uit een familiebedrijf van fluweelwevers, dat naar technisch textiel opschoof met 3D-weefsels zoals stapel- en afstandsweefsels, meerlagige en tubulaire weefsels. Meestal wordt er gewerkt op maat van de klant.

In de bouw, automotive, industrie,... denk aan filtratie maar ook ballistische weefsels voor kogelwerende toepassingen. Afstandsweefsels kunnen op grotere en/of op kleinere hoogte.

Toepassingen zijn er van velerlei aard, o.a. voor ‘inflatables’. Opblaasbare surfplanken, bijvoorbeeld. «IP is zeer belangrijk. Je werkt samen met de klant in vertrouwen maar de productie hou je in eigen huis», zegt O&O-medewerker Ruben Geerinck (22).

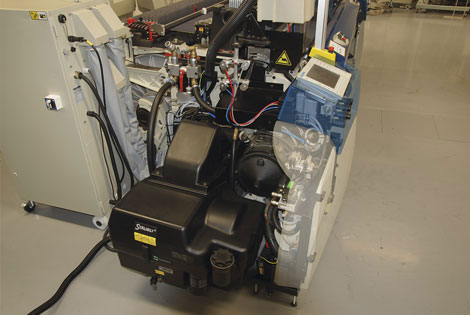

Het innovatieve bedrijf kocht in april een nieuw VSI42 VDW (Van De Wiele) weefgetouw voor zijn technische weefsels. Het heeft voor het eerst een patent in aanvraag. Het bedrijf telt naast de bedrijfsleider nog twee wevers.

Geerinck bereidt er zijn doctoraat voor op tubulaire weefsels met het oog op toepassingen in het composietengebeuren. Hij studeerde vorig jaar af als ingenieur textieltechnologie aan de UGent.

De ‘laatste lichting’ die dat als industrieel ingenieur kon. Deze richting wordt er enkel nog voor burgerlijk ingenieurs en graduaten ingericht.

Zijn doctoraat loopt over vier jaar en onder een Baekelandt-mandaat waarbij de universiteit en het bedrijf samenwerken. Zijn onderzoek is dan ook sterk marktgericht en wordt meegefinancierd door het IWT.

Centexbel & Sioen: zeewierhangmat

Centexbel showde zijn brede werking maar vooral het resultaat van het Europese F7 At~Sea project werd in de schijnwerpers gezet. Ook al omdat dat het onderwerp was van de eerste presentatie op het parallel lopende TechTextil-symposium.

Bovendien werden Centexbel en Sioen, dat het driejarige project coördineert, er bekroond met de innovation award voor ‘nieuwe materialen’.

Het project ontwikkelde een ‘proof of concept’ van een doek dat in zee gehangen wordt om er zeewier/kelp op te kweken.

«We wilden aantonen dat textiel een goede substraatkeuze is voor het kweken van zeewier», zegt David De Smet (30) die het project vanuit Centexbel aanstuurde. In Azië wordt zeewier gekweekt op touwen in zee. Eerst wordt het wier op het touw ‘gezaaid’.

Vervolgens schuift het touw in een zogenaamde ‘hatchery’ -een broedkamer- om later in zee gehangen te worden. «Wij brengen het wier -in het gametofytenstadium- tegelijk aan met een coating op het substraat en kunnen onmiddellijk afvoeren naar zee», legt De Smet uit.

De bezaaide/gecoate mat wordt op een geringe diepte in zee gehangen als een hangmat. Proeven gebeurden ondertussen in Ierland (Ocean Fuel), Schotland (in samenwerking met het Nederlandse Hortemare) en in Noorse fjorden (SAMS), waar de testmatten in de buurt van een zalmkwekerij hangen.

De co-lokatie vormt een win-win. De fosfaatrijke uitwerpselen van de vis zijn nutriënten voor de kelp. Op zijn beurt zou de kelp ‘zalmluizen’ bestrijden.

Telkens werden er tien substraten van 10m bij 2m uitgehangen. De kelp groeit langs de bovenkant naar het wateroppervlak toe en wordt er zo’n 2 à 2,5 m op één seizoen. Er wordt gezaaid in november en geoogst in mei. De kelpspecie verdraagt geen watertemperatuur boven de 15°C.

«Het wordt rijker aan bepaalde stoffen, die zee-organismen ook wel lusten, en gaat dan degenereren of shrinken». De Smet rekent op een opbrengst van zo’n 15 kg/m². Dat is 3 tot 5 keer meer dan met touwen. Vandaag verloopt het gehele proces -coaten, uithangen in zee, opvissen en afschrapen- manueel maar in de toekomst zou een en ander geautomatiseerd kunnen gebeuren.

«Aanvankelijk vormde het multidisciplinaire de grote uitdaging in dit project», aldus De Smet die een doctoraat in farmacologie heeft. Marinebiologen en textielingenieurs moesten een gemeenschappelijke taal vinden. «Vervolgens ging het er om het substraat te vinden waarop de kelp het beste gedijt en een methode om die in zee te hangen».

In het eerste projectjaar werden een tiental substraten geselecteerd die vervolgens op labniveau in tanks met zeewater werden uitgetest. Het derde jaar werden de best presterende matten naar zee gehaald. Ondertussen werden andere parameters -als zoutgehalte, diepte, lichthoeveelheid, etc- bepaald.

De Smet verwacht dat de coating, het substraat en de bevestigingsmethode ook voor andere zeegewassen aangewend kan worden. Maar dat werd nog niet uitgezocht. De partners in het consortium vroegen een patent aan -over de specifieke aard van het substraat of de coating wordt nog niet gecommuniceerd- en er wordt wellicht in Noorwegen een bedrijf opgericht om de technologie en service er rond te vermarkten.

VdS Weaving : «Specials»

«Wij waren vroeger wolwevers», zegt Manuel Van Den Storme (44), O&O bij VdS Weaving uit Oudenaarde. Het derdegeneratie familiebedrijf, dat 17 mensen telt, verlegde de focus naar automotive -zetels- en technisch weven.

«Het bedrijf vergt volume - dat wordt gehaald met SCRIM, coatings,... - maar de ‘specials’ vormen ons visitekaartje. Als de klant vraagt 'Kan je dit maken?' antwoord ik 'ja'. Hoe? Dat weet ik nog niet», zegt Van Den Storme.

Zelf is hij graduaat elektro-mechanica, gespecialiseerd in meet- en regeltechnieken, en de enige researcher in het bedrijf. Voor het Gentse Lichtfestival weefde VdS Weaving een lichtgordijn. IMEC connecteerde zijn weefsel en Captiqs integreerde het in een non-woven.

In andere projecten wordt gewerkt met exotische garens van Basaltex -waarmee bijvoorbeeld brandwerende weefsels geproduceerd worden voor de binnenbekleding van tunnels- en Dyneema.

Van Den Storme gaf ook aan dat je als technisch bedrijf in de meer innovatieve sectoren moet beschikken over een ISO-kwaliteitsopvolging. «De markt vraagt het gewoon. We plannen het certificaat binnen de twee jaar te halen».

Derotex: afvalproducten opwaarderen

Derotex richt zich op het ‘milieuverhaal’ en wil afvalproducten opwaarderen. «We worden voortdurend met nieuwe soorten afval geconfronteerd», zegt managing directeur Manu Lagast (36).

In de plaats van jute maakt het Mexicaanse sisal nu opgang, maar ook PP. «Via trial & error zoeken we naar een toepassing, samen met de afvalproducent én de uiteindelijke klant».

Lagast nam twee jaar geleden Derotex over van de oprichter die op pensioen ging. Het bedrijf, dat tien medewerkers telt, verhuist in juni van Dottenijs (Henegouwen) naar Wielsbeke (West-Vlaanderen) op de site van Beaulieu. «De verhuis moet bepaalde deuren openen».

Driekwart van de medewerkers verhuist mee. Vorig jaar werd een omzet gerealiseerd van twee miljoen. Het is de bedoeling te groeien. «Maar dit is ook een projectmatige business».

Ondertussen zet het bedrijf een traceerbaarheidssysteem op. Tegen november wil het een ISO 9001-certificaat. «We werken met de auto-industrie die dat vergt». In een volgende fase wordt er aan ISO 14001 gedacht.

(foto's: LDS)

door Luc De Smet, Engineeringnet

Kader

Pragmatische benadering van «Big Data»

Picanol innoveert op basis van machinedata

Als je technologisch al aan de top staat, hoe kan je een machine dan nog performanter maken en uitbouwen tot een 'product of the future'? Bij Picanol komt een deel van dat antwoord van de machines zelf, via de grote hoeveelheden data die door sensoren gegenereerd worden.

In de afgelopen decennia zijn machines zoals de weefmachines van Picanol door het gebruik van elektronica en geavanceerde regelsystemen vele malen performanter geworden. Neem als voorbeeld de snelheid, die in sommige gevallen beperkt moet worden om te vermijden dat bepaalde componenten niet zouden oververhitten.

«Door het gebruik van temperatuursensoren kunnen we dit bewaken en kunnen we op momenten dat de temperatuur dat toelaat, meer uit de machine halen», legt Geert Ostyn, vice president Weaving Machines bij de Picanol Group, uit.

Het is maar een eenvoudig voorbeeld, want in de praktijk gebruikt de machinebouwer een complex algoritme met meerdere inputs om de snelheid van de machines en andere aspecten optimaal te regelen. Een moderne weefmachine heeft dan ook tientallen sensoren aan boord.

De algoritmes die in de sturing gebruikt worden, komen op hun beurt tot stand door opnieuw een analyse te maken van de reële data van machines. Zo kan men de invloed van diverse factoren in kaart brengen en meenemen in de sturingsalgoritmes. Het concept hierachter heet data driven productontwikkeling.

Efficiënt en flexibel

Geert Ostyn: «Een mooi voorbeeld van data analyse zit in de draaddetectie bij het weven. Per stap wordt de draad van links naar rechts doorheen de machine geblazen. Aan het eind zit een sensor - een array van detectoren - die controleert of de draad is aangekomen.

Vroeger gaf die array als resultaat een 1 of een 0, naargelang de draad al dan niet gedetecteerd werd. Vandaag maken we gebruik van de data van de volledige array van detectoren om te analyseren hoe de draad precies aankomt, en welke mogelijkheden ons dat geeft om de machine verder te optimaliseren».

Dit maakt de machine niet alleen efficiënter maar verhoogt ook de flexibiliteit. Ostyn: «Het weven is niet alleen een kwestie van aandrijving en elektronica, maar wordt in belangrijke mate ook bepaald door het garen dat gebruikt wordt.

Onze machines moeten ook in de toekomst aan de wensen van de klant kunnen beantwoorden, terwijl we nu nog niet kunnen weten welk inslagmateriaal hij dan zal gebruiken. Door de analyse van data zijn onze machines in staat om zich automatisch hieraan aanpassen».

Big Data

De data die Picanol gebruikt in de productontwikkeling zijn afkomstig van diverse machines in reële productieomgevingen. Toch worden niet automatisch alle data van alle machines in de field gelogd.

Ostyn: «Wat er typisch gebeurt, is dat we met klanten afspraken maken om bepaalde data te capteren bij de ontwikkeling van nieuwe functies. Er wordt tegenwoordig veel gesproken over het Big Data verhaal, waarbij men in principe zeer grote hoeveelheden data verzamelt en analyseert, maar dat is van een andere orde.

Wij vertrekken eerder vanuit een bepaalde doelstelling en verzamelen vervolgens de relevante data die ons kunnen helpen om die te realiseren.

De tools die bij de analyse van data gebruikt worden, kunnen in beide gevallen dezelfde zijn, maar onze benadering van Big Data is heel pragmatisch en resultaatsgericht.

We streven er naar om onze machines steeds performanter te maken en gaan op zoek naar die data die ons nuttige informatie geven over hoe we dit kunnen waarmaken.»

(bron: Agoria)