ENGINEERINGNET -- Jaarlijks wordt in Europa in de industrie zo’n 7,2 miljard euro uitgegeven aan 80TWh elektrische energie. Een belangrijk deel hiervan komt voor rekening van de in Europa opgestelde compressoren, gemiddeld zo’n 12%. 70% van de totale kosten voor een compressor bestaan uit energiekosten. Tijd dus om dit tij te keren en in te zetten op energiebesparing.

In de industrie staan grote smeltovens, koelhuizen en grote chemische fabrieken bekend als enorme energieverslinders. In de regel geldt: hoe warmer een bedrijf is, hoe meer energie er wordt verbruikt.

“Lekkages in leidingsystemen kunnen bij dit soort bedrijven oplopen tot wel 20% van het totale persluchtverbruik”, aldus Marcel Heijboer, Energy Consultant bij Atlas Copco. “Gemiddeld moet rekening worden gehouden met zo’n 8 tot 12% aan luchtlekkages. Dit soort lekkages kunnen op meerdere manieren fors worden teruggedrongen.

Eén van de bekendste methoden is door het goed onderhouden van de leidingsystemen. Door regelmatig de diverse lekkages in kaart te brengen met behulp van ultrasoontechniek, kunnen eventuele lekken vroegtijdig worden opgespoord en verholpen.

Een andere effectieve manier is door de druk in het systeem af te stemmen op het wisselende persluchtverbruik. Afhankelijk van het gebruik van het systeem kan misschien ’s nachts of ’s avonds worden volstaan met een lagere systeemdruk dan overdag.

Om hiervoor een goede inschatting van de juiste systeemdruk te kunnen maken is het belangrijk om in kaart te brengen welke installaties gebruikt worden en wat het bijbehorende persluchtverbruik is. Pas als een complete fabriek op deze wijze inzichtelijk is gemaakt, kan de compressorinstallatie daarop worden afgestemd door middel van een gebruiksprofiel. Een goede manier bovendien om inzicht te verkrijgen in de kosten en baten.

Machineselectie

Heijboer: “De derde methode om het energieverbruik terug te dringen is door de juiste machine te selecteren voor de juiste druk. Indien nodig, moet het complete proces hiervoor worden opgesplitst in deelprocessen, zodat niet met een te hoge druk een te lage druk hoeft te worden afgehandeld. Dit leidt namelijk tot onnodige CO2-uitstoot.”

Ook voor deze methode is het belangrijk om in kaart te brengen waarvoor de perslucht in het systeem precies wordt gebruikt. Vervolgens moet per onderdeel worden bekeken of de bestaande oplossing de beste oplossing is of dat er mogelijk een goedkoper alternatief is. Een voorbeeld ter illustratie: in plaats van met perslucht vacuüm maken, direct vacuüm maken met een vacuüminstallatie.

Hoewel het werken met perslucht bij sommige applicaties veiliger en bovenal makkelijker is, blijft het nadeel de hoge energierekening. Van de 100% energie die de machine ingaat, blijft namelijk maar 6% over in de vorm van perslucht en de rest gaat verloren als warmte. Om de inkomende energie bij persluchtgedreven productiemachines in zo’n geval beter te kunnen benutten is het raadzamer te kiezen voor een productiemachine met grotere componenten, dan met kleine componenten.

Voor de installatie met de grotere componenten (bijvoorbeeld pneumatische cilinders) is namelijk minder druk nodig om uiteindelijk hetzelfde resultaat te kunnen bereiken. Essentieel bij de bouw van nieuwe machines en installaties is dus om voortaan al in de ontwerpfase alle energieparameters mee te nemen. Kijk niet uitsluitend naar de aanschafprijs, maar naar de Total Cost of Ownership.

Monitoring

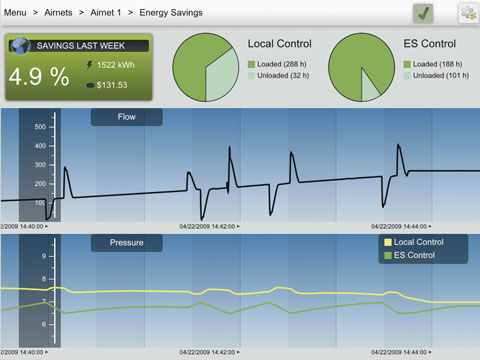

De nieuwste mogelijkheid om het energieverbruik binnen de perken te houden is monitoring met behulp van een persluchtverbruiksmeter. Met behulp van dit monitoringsysteem kan op voorhand het complete verbruikersprofiel inzichtelijk worden gemaakt, daar waar nodig verbeterd en blijvend worden gemonitored.

Wordt bij gelijkblijvende productie om welke reden dan ook plots toch weer meer energie afgenomen dan voorheen, dan geeft het systeem automatisch een melding dat een bepaalde grens wordt overschreden en dat dus actie dient te worden ondernomen.

Met name in ziekenhuisomgevingen waar perslucht onmisbaar is, kan met behulp van deze technologie alle apparatuur die perslucht nodig heeft nauwkeurig worden gemonitored om de optimale werking van de apparatuur te allen tijde kunnen garanderen.

Centrale compressorregelingen

Met centrale capaciteitsregelaars is het mogelijk om drie verschillende persluchtnetten (bijvoorbeeld 1, 3 en 7 bar) met in totaal 30 compressoren en 30 drogers in één keer aan te sturen. Er wordt op verbruik gestuurd. Vermeldenswaardig is bovendien dat alle energie- en bewakingsparameters vanaf één centrale plek toegankelijk zijn.

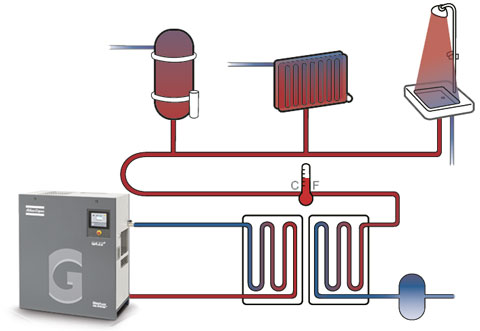

Schematische weergave van energiebesparing met een centrale compressorregeling

Hergebruik van energie

Tot slot is het mogelijk om een ‘energy recovery unit’ te laten plaatsen. Met behulp van deze unit kan 94% van de elektrische energie die verloren gaat bij de opwekking van perslucht worden opgevangen. Tot 90% van de opgevangen warmte kan vervolgens worden omgezet in warm water dat te gebruiken is als proceswater, boilerwater, reinigingswater, water voor vloerverwarming. Ook kan de opgevangen warmte worden gebruikt om een gebouw te verwarmen.

Schematische weergave van warmteterugwinningssysteem

Optimalisatie

Maatregelen die genomen kunnen worden om een installatie te optimaliseren zijn dus zeer divers. In alle gevallen kan eenvoudig gestart worden met het laaghangende fruit, ofwel het tegengaan van oneigenlijk gebruik van machines, machines die niet nodig zijn uitschakelen, lekkages direct oplossen en de systeemdruk, indien mogelijk, verlagen naar de zogeheten ‘piepgrens’ (lees: het niveau dat de machine gaat uitvallen).

Mogelijk is het verder om het leidingnetwerk aan te passen, de opgestelde compressors te optimaliseren, energiezuinige componenten toe te passen, opgestelde compressors beter te laten samenwerken door toepassing van een centrale regelaar of een warmteterugwinningsunit of door algehele conditionering van de perslucht.

In het laatstgenoemde geval wordt bijvoorbeeld nagegaan of de perslucht niet overdreven gefilterd wordt of wellicht niet op de juiste wijze.

Als de installatie eenmaal is geoptimaliseerd, zoals hierboven beschreven, dan kan het bereikte optimum behouden blijven door te monitoren. 1kWh op jaarbasis kost een gemiddeld bedrijf zo’n 800 euro per jaar. Elke kW die dus kan worden bespaard is pure winst en draagt bij aan een schoner milieu en minder CO2-uitstoot.

Normeringen

Om meer bedrijven te enthousiastmeren om op bovengenoemde wijze hun installaties onder de loep te nemen bestaat sinds medio 2011 de ISO 50.001 normering. Met behulp van deze norm kunnen bedrijven zelf vastleggen hoe ze hun energieverbruik gaan monitoren en daar waar nodig verbeteren.

Vermeldenswaardig is verder de CO2 prestatieladder. Elk bedrijf start namelijk vanaf een nulpunt. Door verbeterplannen te ontwikkelen en deze daadwerkelijk in praktijk te brengen, kunnen bedrijven groeien op deze CO2 prestatieladder.

Tot slot komt in de zomer van 2013 naar verwachting de ISO 11011 ter beschikking. In deze norm staat beschreven waaraan een goede persluchtmeting moet voldoen en welke parameters er exact gemeten moeten worden. Door de komst van de ISO 11011 norm maakt het binnenkort niet meer uit wie de meting uitvoert, zolang als de meting maar conform de norm wordt uitgevoerd.

(foto's: Atlas Copco)