ENGINEERINGNET.BE - Dat stelt Tom Bergmans (39), business development manager bij automatisatie-expert en AGV-bouwer AVT Europe nv uit Essen dat een honderdtal medewerkers kent. Die levert straks twee op maat gebouwde heavy load AGV’s met daarop een Kuka robot bij een Franse klant. De AGV-robotcombinatie pikt productiesamples op, steekt die onder een beschermend deksel en brengt die van positie a naar b, zet die af in een rack om vervolgens op positie c de container weer op te pikken en weg te zetten in het magazijn. Het sample steekt in een ‘container’. “Een grote ‘mosselpot’ met hendels. Aan die hendels neemt de robot de container op.” De route is meer dan 60 m lang. Het is een iteratief gebeuren dat perfect door een robot kan. “De klant wou de toepassing automatiseren.”

Nauwkeurig en compact

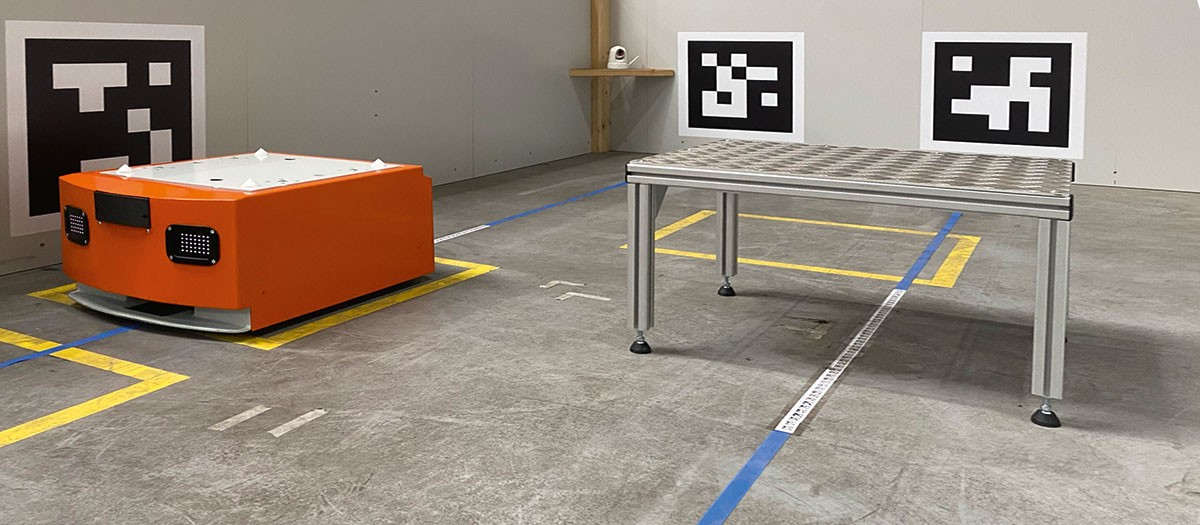

“De grote uitdaging bij dit project was de gevraagde nauwkeurigheid”, aldus projectmanager Jan Van Landeghem (36). Elke bestemming heeft een nummer. De combinatie krijgt dat doorgestuurd via een eigen afgeschermd wifi-netwerk met verschillende access points. De AGV gebruikt lijnnavigatie, een kleurlijn op de grond, tussen de verschillende posities. De eindpositionering gebeurt op controlcode om de nauwkeurigheid te vergroten. “We moeten de container op plus/minus 1 mm wegzetten. Hij wordt daar immers door een vaste robot opgepikt.

De nauwkeurigheid van de mobiele robot hangt af van de positionering van onze AGV. Na het positioneren van de AGV scant de scanner op de grijper aan het eind van de robotarm een datamatrix op de muur. De robot berekent en compenseert het verschil in de positionering.” De beperkte ruimte vergde een compacte AGV. Het platform werd uiteindelijk 1.300 mm breed, 2.800 mm lang en de ingeklapte robotarm maximaal 2.540 mm hoog. Alle componenten zitten binnen dit frame. Acceleratie en capaciteit waren van ondergeschikt belang. Wendbaarheid daarentegen: de AGV is voorzien van mecanumwielen waarmee hij horizontaal alle richtingen uit kan. De last weegt zo’n 30 kg.

De combinatie weegt zelf zo’n 2,7 ton. “De klant wou wel met standaardcomponenten werken.” De andere robots in het gebouw zijn Kuka. Daar werd nu eveneens voor gekozen. De vingers van de grijper zijn maatwerk. Het toestel werkt op 380 V wisselstroom. De batterij levert 48 V DC die naar drie fasen wordt omgezet. Het batterijlaadsysteem (met automatische laadarm) is ingebouwd in de sturing van de robot. De laadtijd is twee uur. “Als we geen orders doorkrijgen, gaan we bijladen. Als de spanning onder de 20% gezakt is, laden we terug op tot 50% waarna we een nieuw order kunnen ontvangen.”

Corona zorgt voor versnelling

“Corona zorgde voor een versnelling van alles in automatisatie”, beaamt Bram Mariën, CEO bij de Lierse AGV-bouwer Mabo E&A dat de voorbije jaren voor twee Belgische klanten AGV’s met daarop een robot bouwde. Voor de ene klant bouwde het bedrijf een AGV die een ladekast van de ene naar de andere cleanroom rijdt, met de lift van verdieping naar verdieping trekt, door sluizen, voorbij mensen … Het toestel volgt een codetape op de grond. Het bovenliggend systeem van Mabo opent op tijd de deuren en stuurt de lift naar de juiste verdieping.

De AGV dokt aan bij de aangewezen sluis naar een cleanroom waar dan telkens de gepaste lade opengaat. Mabo E&A ontwierp de kast in samenwerking met de klant. “De uitdaging bestond hier in de gewichtsbeperking maar ook het aansturen van de ruimere omgeving en de interactie met mensen”, zegt Mariën. Veiligheid, dus. “De combinatie neemt liften die typisch ook door mensen gebruikt worden. Bij een brandalarm mogen de voertuigen geen deur blokkeren.” Voor een andere klant in de chemische sector bouwde Mabo een AGV met Universal Robot robotarm. De AGV draagt het basisproduct bij zich. Op bepaalde locaties voert de robotarm een handeling uit. De robot neemt met de manipulator, die Mabo E&A ontwikkelde, een eenheid product op en voegt het toe aan het meegevoerde product. De AGV positioneert zich met een nauwkeurigheid van +/- 2 cm. De robot positioneert zich op de millimeter nauwkeurig op het product met behulp van een laserscanner in de grijper.

Vervolgens rijdt de AGV naar de volgende locatie. “Het gaat om veel, kleine en korte bewegingen in een zone die moeilijk bereikbaar is voor operatoren. Het is er zo laag dat die zich zouden moeten bukken.” De combinatie is 16 uren aan de slag. Daarna rijdt de AGV naar het automatisch laadstation waar de lithiumbatterijen zich opladen. Vooral de navigatie van de 700 kg wegende combinatie was de uitdaging. “We moesten een algoritme ontwikkelen voor een zeer snel veranderende omgeving.” Mabo E&A is deel van de Mabo Group die zo’n 40 miljoen euro omzet maakt. Er zijn nu een dertigtal mensen aan de slag in de AGV-afdeling en het bedrijf rekruteert volop.

“In de Nederlandse markt hebben we intussen een team voor de AGV support, projectmanagers en een project engineer. In Vianen (NL) bouwen we momenteel een nieuwbouw voor AGV’s die in Q1 2022 operationeel zal zijn. Tegen 2023 willen we er naar een 10-tal mensen.” De constructie van AGV’s blijft in Lier. “We starten ook een serie AMR's (autonome mobiele robots) en under riders, die onder een kast door rijden om die op te pikken en te verplaatsen.”

Localisatie: geen one-size-fits-all visietechnologie

“Voor mobiele robots zijn drie technologieën cruciaal”, rekent Andrei Bartic, clustermanager bij Flanders Make. “De localisatie van het mobiele platform, de padplanning en het herkennen van objecten.” Localisatiesystemen, die met een minimale kost geïntegreerd kunnen worden en geen aanpassing aan de infrastructuur vereisen, werden heel wat robuuster “maar we zijn er nog niet helemaal”, meent Bartic. “Er is geen visietechnologie die in alle situaties een oplossing biedt. Wel zijn er verschillende mogelijkheden die qua nauwkeurigheid en robuustheid verder geoptimaliseerd kunnen worden.”

Soms moet er dus nog met ankers en tags gewerkt worden, wat de flexibiliteit maar ook het onderhoud bezwaart. Ultra-breedband locatiesystemen kunnen volgens hem wel al een prima tussenoplossing bieden tot visiegebaseerde systemen voldoende rijp zijn. “De integrator moet elke case dus nog steeds apart bekijken.” Safety toepassingen dienen gecertificeerd te worden “en dat is een vrij complex proces dat systeemredundancy vereist.” Een en ander betekent dat ook goedkope sensoren, zoals we die reeds kennen in smartphones, ongetwijfeld duur zullen zijn tegen dat ze gecertificeerd raken. Dat geldt zowel voor de mobiele platformen als voor de cobots of robots die in de buurt van mensen moeten werken.

Algoritmes trainen voor objectherkenning

Ook realtime padplanning en -volging is voor beiden belangrijk. Mobiele robotsystemen kennen nog steeds afzonderlijke algoritmen voor de AGV en voor de robot. “Het is interessant beiden samen te brengen, zodat de toestellen soepel op veranderingen in hun omgeving kunnen reageren”, zegt Bartic. Zo zou een centrale aansturing niet alleen de AGV maar ook de robotarm een efficiënter pad kunnen aanwijzen om het object te bereiken. Bij het herkennen tenslotte van de objecten en hun positie is één van de uitdagingen het trainen van de algoritmen. “Het vergt veel beelden om de nodige nauwkeurigheid te halen.

Met synthetische datageneratie, vertrekkend van CAD-modellen van objecten, willen we dat proces versnellen.” Voor het creëren van synthetische data wordt hier de Unity game engine gebruikt. In industriële omgevingen zijn er vaak al zo’n modellen beschikbaar of zijn ze makkelijk aan te maken. “Met deze benadering zijn systemen makkelijker en sneller te trainen met robuuster resultaat omdat men virtueel meer omstandigheden en contexten kan uittesten dan in het echte leven. Modelbeheer is dan een van de volgende stappen”, zegt Bartic. “Dat is met relatief generieke tools en flows te beheren en te automatiseren om de instapdrempel voor bedrijven zo laag mogelijk te leggen.”

Smart Robotic Systems

Patricia Leconte buigt zich bij Flanders Make over concrete toepassingen binnen het technologiedomein Smart Robotic Systems. “Wij gebruiken bestaande mobiele platformen zoals de MiR 200 en KMR (Kuka) met daarop een iiwa cobot. We laten die tussen een set flexibele werkcellen evolueren en add-ons of gereedschap wisselen.

Op een MiR 500 bouwden we daartoe een UR robot en een eigen compressor.” Zij focust op machine tending en kitting als toepassingen. Ze verwacht een snelle introductie van toepassingen om machines te laden/ontladen en voor het collaboratief -mens én robot samen- verplaatsen van zwaardere lasten. Op haar onderzoeksradar staat ook het ontladen van trucks/containers.

Kadertekst: Aantrekkingskracht van robots

Robotbedrijven zijn sexy. Zeker als hun robots of cobots autonoom en/of mobiel gaan. Ze halen vlot groeigeld op. Maar langs verschillende kanten wordt er ook ingekocht. Zowel door logistieke bedrijven als door automatiseringsbedrijven.

Voorbije zomer lanceerde Alphabet (Google) met Intrinsic een dochterbedrijf dat het onderste uit de kan wil halen door slimme software en AI los te laten op industriële robots zodat ze makkelijker/sneller te programmeren zijn en dan wellicht ook andere opdrachten aankunnen. Google heeft al langer iets met robots. In 2013 kocht het op enkele maanden tijd een half dozijn robotbedrijven, onder andere het Japanse Shaft, Bot & Dolly en zelfs Boston Dynamics … Bij Intrinsic gaat het er blijkbaar om een soort operating system bovenop de specifieke programmeertalen van verschillende robotconstructeurs te leggen.

In november nam intralogistieker Jung-heinrich het Beierse arculus over, start-up/bouwer van AMR-toestellen en -software. Zijn arculee AMR draagt een ton en zijn beheersoftware (Modular Production System) stuurt niet alleen de eigen arculee, maar ook AMR’s en AGV’s van anderen, linkt met ERP en WMS-systemen. Eerder al, in september 2020 nam Jungheinrich het Duitse Magazino over dat autonome mobiele pickingrobots ontwikkelde voor gebruik in het e-commerce magazijn (TORU) en in de industrie (SOTO).

Het Japanse Omron, dat in 2015 Adept Technology overnam en in 2018 een strategische samenwerking aanging met het Taiwanese Techman Robot Incorporated, integreert zijn LD AGV’s met TM cobotarmen met ingebouwd visiesysteem. Het spreekt van het Mobile Manipulator hybrideconcept (MoMA). Ondertussen kocht Omron zich voor zo’n 10% in bij Techman Robot.

ABB, sterk in robots en cobots, sprong recent ook op de AMR-trein. In juli kocht het de Spaanse ASTI Mobile Robotics Group die AGV’s of AMR’s bouwt. Midden november 2021 leidde ABB Technology Ventures een Series A investering van $ 7,7 miljoen voor het Zwitserse Sevensense, een spin-off van de ETH Zurich, dat AI en 3D-visietechnologie ontwikkelt voor goederenbehandeling en cleaning. Die technologie zal ABB de komende maanden in zijn AMR’s stoppen en ze in dynamische en ongestructureerde omgevingen aan het werk te zetten.

Robotnik (Valencia) spreekt van Mobile Manipulators. Het bedrijf heeft AMR-platformen op mecanumwielen met cobotarmen van Universal Robots, Kinova Robotics … Robotniks ontwikkelde samen met Tecnalia de RB ROBOUT, autonome en collaboratieve mobiele manipulator voor de industrie. Het toestel heeft twee Kuka cobotarmen.

De Spaanse machinebouwer Desmasa bouwde begin 2021 een mobiele collaboratieve robot met een CRX cobot van Fanuc. Het pakte uit met twee modellen: MCR en de autonome MCR+.

Fetch Robotics uit San Jose (VS), dat voorbije zomer werd overgenomen door Zebra Technologies, heeft niet alleen een breed portfolio van magazijn-AMR’s en indus-triële automatiseringstoepassingen maar ook een eigen arm op zijn AMR.

Stäubli heeft sinds begin 2018 met HelMo (HELper for Montage) een AGV-cobot combinatie. Voor het mobiele gebeuren bouwt het op de expertise van zusterbedrijf Stäubli WTF. In Vlaanderen lopen op dit ogenblik gesprekken met een aantal grote spelers in de farma-industrie. Ondertussen, bij een Duitse autofabrikant, die de assemblage van batterijpacks wou automatiseren, bevestigt een HelMo mobiel MRS90 cobotsysteem batterijpacks in E-cars. Zo ook bij een Duitse toeleverancier van componenten aan de lucht/ruimtevaart waar Stäubli 16 MRS200 systemen leverde die een krachtiger TX200 robotarm integreren met een AGV-systeem. Hier bestond de opdracht er in gereedschapswissels in de productiecel te automatiseren alsook de bevoorrading met stukken. De AGV draagt niet alleen de robotarm maar ook een kast waar grijpers en tools in opgeborgen kunnen worden.

Op tal van vlakken wordt nog voortgang gemaakt in technologieën, zowel het mobiele aspect als het robotgebeuren. Zo sloegen Toposens en Infineon Technologies AG in november de handen in elkaar om met Toposens' 3D-ultrageluidtechnologie autonome systemen te voorzien van 3D-obstakeldetectie. Toposens zal een MEMS-microfoon van Infineon gebruiken om via echolocatie 3D-puntenwolken te creëren in real-time. Arculee bezigt een MIPI cameramodule van Vision Components om merktekens op de grond te lezen en zo een nauwkeurigheid van +/-5mm te bereiken. Beter dan de huidige Slam navigatie (Simultaneous localization and mapping). MIPI (mobile industry processor interface) is een standaard die onder andere de specs bepaalt voor camera’s op mobiele toestellen als smartphones, tablets … en hun schermen. De AMR's van Evocortex oriënteren zich op onregelmatigheden in de vloer. De camera aan de onderkant van het voertuig filmt een gebied van 10 bij 10 cm. Deze benadering, die millimeternauwkeurigheid levert, vergt wel een inleerproces waarbij de robot eerst in een rasterpatroon doorheen de ruimte trekt.